销钉式花岗岩石材幕墙面板平面外承载力试验

2021-01-21王国威TCHAMOJoaquimMimusse卢文胜

王国威,TCHAMO Joaquim Mimusse,卢文胜

(同济大学 土木工程防灾国家重点实验室,上海 200092)

建筑幕墙是非结构构件的重要组成部分,承担着风、地震、温度等多种外部荷载的作用。花岗岩石材幕墙体系因其美观大方、耐久性好的特点,被广泛应用于各类大型美术场馆和高层建筑中。

玻璃幕墙和石材幕墙是建筑幕墙中两种主要的结构形式。在玻璃幕墙方面,国内外学者对玻璃幕墙面板的力学性能及抗风、抗震性能进行了大量的研究。石永久等[1]和马赢等[2]通过有限元计算和试验分别得到四点支承异形中空玻璃板、六点支承玻璃板在面板平面外均布荷载作用下的抗弯承载性能。黄本才等[3]对玻璃幕墙风荷载的合理取值及玻璃幕墙设计方法进行了探讨。Wang等[4]分析了玻璃幕墙在不同风压力下的最大主应力和挠度的变化规律。施菁华等[5]考虑玻璃幕墙与承重体系的动力相互作用,采用整体有限元分析方法计算了玻璃幕墙的地震响应。文献[6-9]通过地震振动台试验,测试玻璃幕墙的抗震性能,并探讨了玻璃幕墙的抗震性能指标。在石材幕墙方面,赵西安[10]对背部连接石材幕墙的设计方法和构造要求提出了建议。任禄[11]定性比较了石材幕墙常用连接方式的安全性能和加工性能。Ivorra等[12]通过试验得到了石材幕墙不同类型锚固件的力学特性。Scavuzzo等[13]通过试验测试了石材幕墙锚固件在使用荷载条件下的挠度。石伟国等[14]介绍了一种简便快捷、经济效益显著的高层石材幕墙施工技术。Huang等[15]对石材幕墙的抗震性能等级进行了量化,并给出相应的易损性曲线。

目前,对石材幕墙此类非结构构件的研究多集中在连接件安全性能和抗震性能方面,对石材幕墙面板的研究尚不深入。目前研究主要存在以下两点不足:一是平面外荷载作用下石材幕墙面板的力学性能分析欠缺,影响其安全性能评价的可靠性;二是对单调和低周往复两种荷载作用下石材幕墙面板的破坏模式探讨较少。因此,笔者基于现有的试验研究,以某工程中的销钉式花岗岩石材幕墙为例,通过试验结合有限元数值模拟的方法,对比研究石材幕墙面板在单调与低周往复荷载作用下的力学性能,并对其破坏模式进行探讨。

1 试验

1.1 花岗岩石材幕墙面板平面外单调加载

1.1.1 试验构件

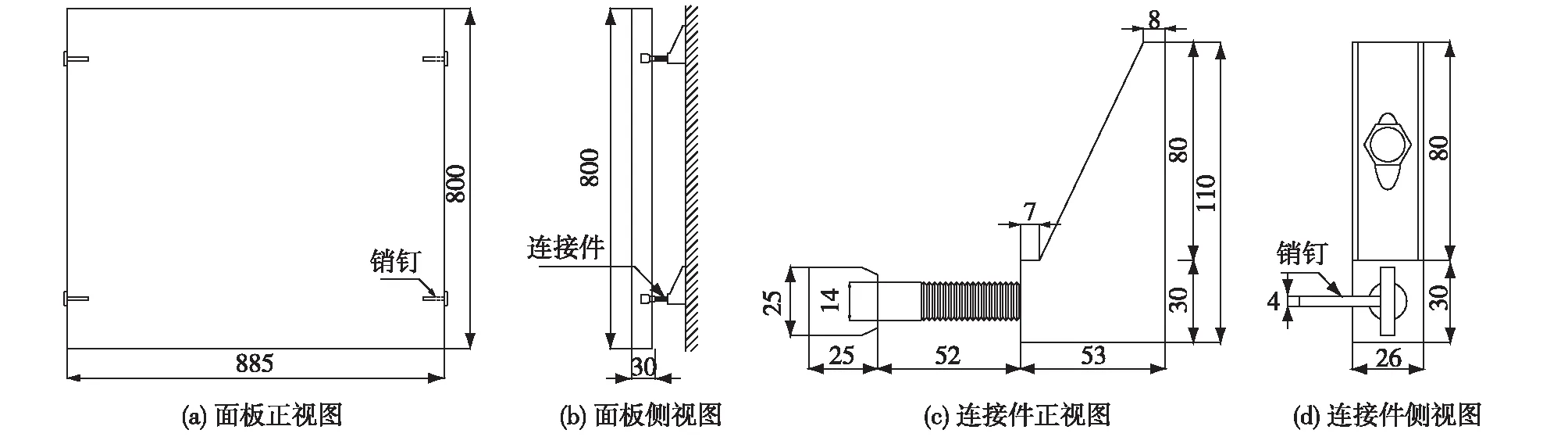

试验采用花岗岩石材幕墙面板,通过金属连接件与主体结构相连,形成销钉式花岗岩石材幕墙面板体系,如图1所示。

图1 花岗岩石材幕墙面板及金属连接件Fig.1 Granite cladding panel and steel connectors

1.1.2 试验装置

本文主要研究花岗岩石材幕墙面板在平面外的力学性能与破坏模式,为保证加载装置的安全可靠,笔者设计了钢结构自平衡反力架,如图2所示。

图2中液压千斤顶经长螺杆连接底部钢板与反力架竖梁,通过释放、施加预紧力可以调节加载点的位置。

图2 试验装置设计图及加载布置图Fig.2 Figures of testing device design and loading layout

1.1.3 测点布置

试验共选用5个位移计和1个力传感器,其中,位移计分别布置在幕墙面板的4个角部和中心加载点的位置,布置方式如图3所示。力传感器安装在液压千斤顶端部,从而便于测量石材幕墙面板中心点处的受力。

图3 花岗岩石材幕墙面板测点布置图Fig.3 Diagram of granite cladding panel measuring point layout

1.1.4 试验过程及破坏形态

采用力控制方法逐级施加单调集中荷载直至试验构件发生破坏,以幕墙面板远离主体结构的方向为正向,荷载增量ΔF=0.5 kN,每级荷载持续2 min。

随着荷载的不断增大,构件中心点的位移逐渐增加,在金属连接件与面板连接部位开始出现裂纹,并伴有轻微的脆裂声,最终连接部位发生突然的脆性破坏,形成约30°斜裂面的冲切破坏椎体,破坏情况如图4所示。

图4 花岗岩石材幕墙面板冲切破坏Fig.4 Punching failure of granite cladding panel

1.2 花岗岩石材幕墙面板平面外低周往复加载

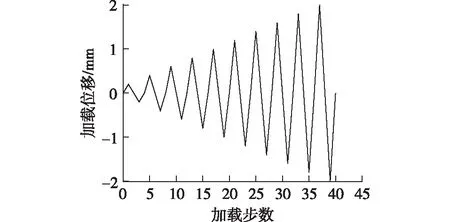

采用与单调加载相同的试验构件、加载装置及测点布置(图2和3)。参考《建筑抗震试验规程》[16],采用控制位移的方式,逐级施加低周往复荷载,以幕墙面板靠近主体结构的方向为正向,位移增量Δx=0.2 mm,待加到每一级设定位移后,卸载并反向加载,每级位移施加一个循环,直到试验构件发生破坏,加载制度如图5所示。

图5 加载制度Fig.5 Loading schemes

在低周往复荷载作用下的试验现象与单调加载类似,构件中心点位移随荷载的增加缓慢增大,接近破坏荷载时,在右下角处的连接部位出现裂缝,并按约30°倾斜角向板边迅速延伸,最终发生沿板边的冲切破坏,整个破坏过程中构件的变形值与单调加载结果相比小约1.8 mm(图6)。

图6 花岗岩石材幕墙面板脆性破坏Fig.6 Brittle failure of granite cladding panel

2 试验结果分析

2.1 滞回曲线与骨架曲线

图7为低周往复加载试验所得滞回曲线与骨架曲线。由图7可知:滞回曲线呈Z形,表明试验过程中金属连接件与石材幕墙面板之间存在部分滑移及咬合现象。在整个加载、卸载过程中,滞回曲线包络面积较小,说明在地震作用下花岗岩石材幕墙面板体系中的金属连接件及节点部位具有一定的耗能能力。

将滞回曲线每次循环的峰值点进行连接,得到试验的骨架曲线。构件在低周往复荷载的作用下,骨架曲线呈现不对称的特征,侧面反映出花岗岩石材幕墙面板体系平面外加载各向异性的特点。

图7 花岗岩石材幕墙面板滞回曲线及骨架曲线Fig.7 Hysteretic curves and skeleton curves of granite cladding panel

在正向加载(OB段)过程中,大致可分为两个阶段(连接件滑移段OA和面板受力段AB):加载初期,由于面板与连接件、加载板之间间隙的影响,骨架曲线存在部分滑移段;加载后期,曲线斜率基本保持不变,临近破坏荷载时,曲线迅速出现转折点,面板发生脆性破坏。

在反向加载(OD段)过程中,骨架曲线的斜率随荷载的增大而增大,OC段无明显的滑移,CD段刚度增幅较小,整个加载过程中荷载平稳增加。图7表明:OD段与OB段相比极限承载力较低,这是由于在正向加载过程中,连接件与主体结构咬合挤紧,刚度增加;而反向加载过程中接触部位拉伸松弛,刚度降低。

2.2 单调加载与低周往复加载试验结果对比

提取低周往复加载下骨架曲线的OD段,对比分析平面外单调加载与低周往复加载试验结果,如图8所示。

图8 单调加载与低周往复加载试验结果Fig.8 Monotonic loading and low cyclic loading testing results

在单调加载的作用下,荷载-位移分布大致呈线性关系,试件在极限荷载为6.7 kN时即发生破坏,破坏无明显征兆;在低周往复荷载作用下,由于滑移现象的存在,刚度随荷载的增加先减小后增大,最终试件在荷载接近4.0 kN时发生脆性破坏。相比于单调加载试验,在低周往复加载的过程中,花岗岩石材幕墙面板更容易累积损伤,发生脆性破坏。

单调加载和低周往复加载作用下的位移-荷载曲线存在一定差异,主要原因是往复荷载作用下的花岗岩石材幕墙面板裂缝始终处于不断张开和闭合的状态,使其刚度比单调加载下的刚度小。此外,两组试验过程中加载板之间间隙的差异也会对试验结果产生影响。

往复荷载作用下面板发生累积损伤,相较于单调加载作用下,往复加载作用下的面板更容易出现裂缝且进一步发展,构件承载力大大降低,极限荷载约为单调加载时的一半。

3 有限元模拟分析

在ABAQUS软件中分别对石材幕墙面板和连接件建立有限元模型,结合试验所得破坏荷载进行计算。

3.1 材料性能参数

首先确定模型参数,定义花岗岩石材幕墙面板的弹性模量E=80 GPa,泊松比为0.125;金属连接件为304不锈钢,采用理想弹塑性模型,弹性模量E′=210 GPa,屈服强度σ0.2=290 MPa,泊松比为0.3[17-19]。

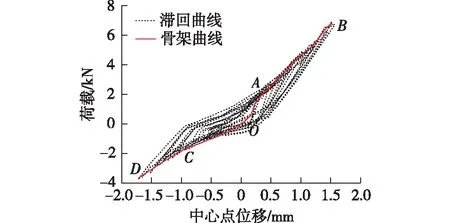

3.2 花岗岩石材幕墙面板受力分析

在ABAQUS软件中建立花岗岩石材幕墙面板的有限元模型,选用8节点减缩积分实体单元(C3D8R)模拟花岗岩石材幕墙面板,该单元每个节点具有3个自由度,对位移的求解结果较精确[20]。采用集中力通过参考点(RP)耦合面的方式进行加载,力的方向总是与面垂直[21]。为简化边界条件,对实际连接件部位采用固支的方式,施加在底部板边上,并对面板进行映射网格划分,单元长度为25 mm,沿厚度方向划分为5层单元网格,从而计入面板的弯曲效应,有限元模型网格划分和荷载及边界条件分别如图9(a)和9(b)所示。

图9 花岗岩石材幕墙面板有限元模型Fig.9 Finite element model of granite cladding panel

图10为花岗岩石材幕墙面板应力云图。由图10可知:面板大部分区域处于弹性状态,应力水平较低,但在金属连接件部位应力集中现象明显。在平面外单调加载作用下,最大应力达到14.8 MPa,参照文献[17]中的花岗岩石材幕墙面板弯曲强度(8 MPa)可知,此时花岗岩石材幕墙面板易发生脆性破坏。因此,面板整体破坏模式为连接部位面板的冲切破坏。从图10还可以看出:面板跨中板底应力分布较均匀,最大应力为6.7 MPa,在荷载不断增加的过程中不会发生突然的断裂。

图10 花岗岩石材幕墙面板应力云图Fig.10 Stress nephograms of granite cladding panel

3.3 金属连接件受力分析

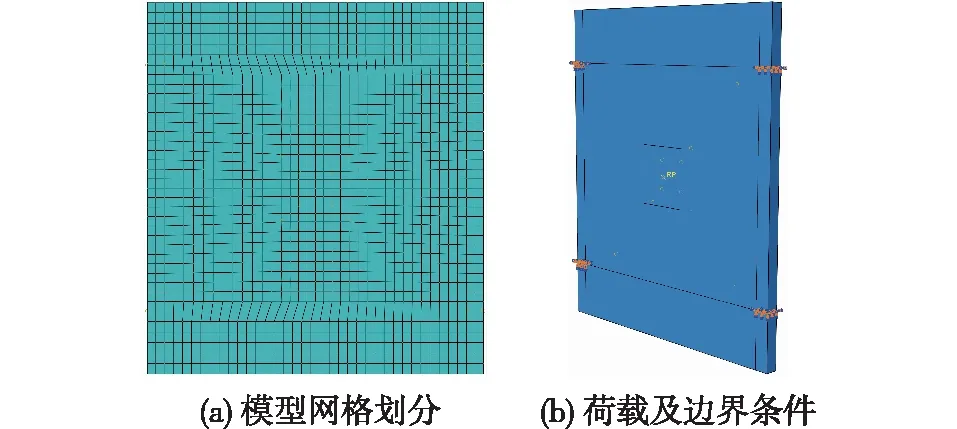

金属连接件选用10节点实体单元(C3D10M)建立有限元模型,该单元适用于弹塑性模型,可比较准确地计算出接触面的压力。采用表面荷载对连接件进行加载,加载面定义为销钉侧面积的1/2,以模拟面板孔壁与钢销钉的挤压。实际工况中连接件与主体结构通过高强螺栓连接,刚度很大,基本不发生变形,故连接部位简化为固定端约束,施加在连接件底板周边。对金属连接件进行网格划分,单元长度为5 mm,销钉部位与周边部分应力梯度较大,网格进行适当加密,连接件有限元模型网格划分和荷载及边界条件分别如图11(a)和11(b)所示。

图11 金属连接件有限元模型Fig.11 Finite element model of metal connector

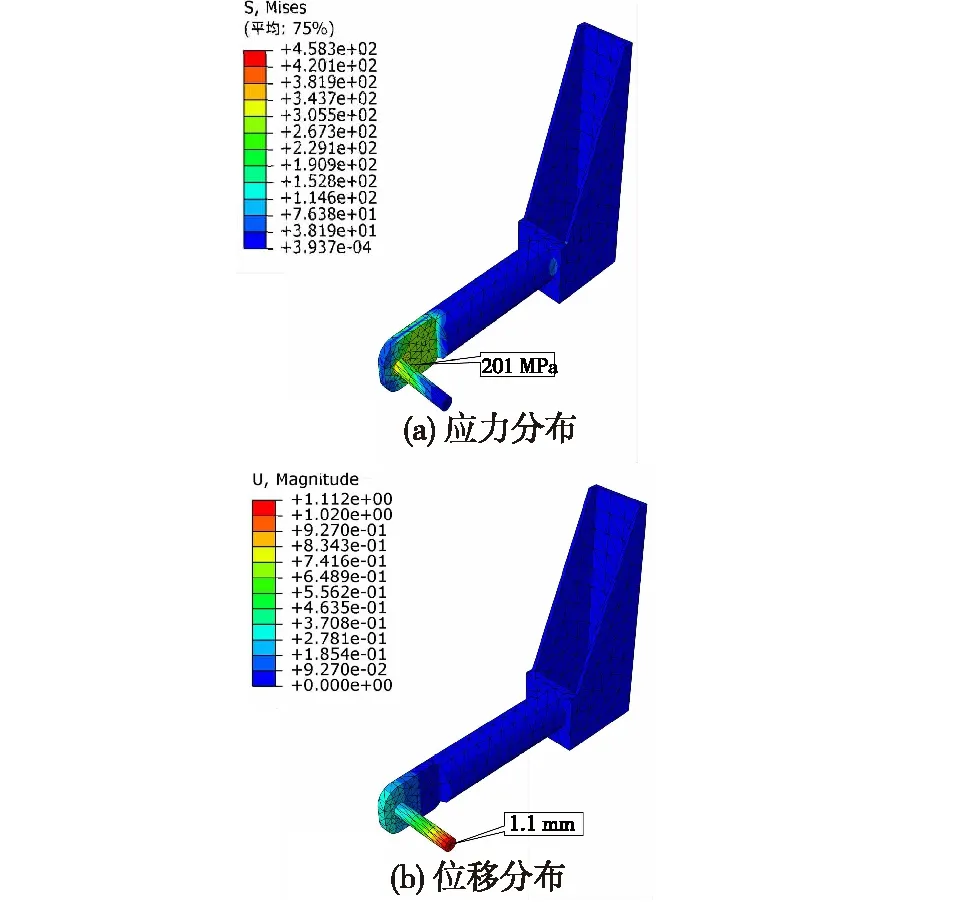

图12为金属连接件应力和位移云图。由图12可知:金属连接件在6.7 kN的破坏荷载作用下,大部分区域仍处于弹性状态,端部的变形较小,从侧面反映出石材幕墙面板与连接件接触时会承受较大的局部压力,造成连接部位的失效。

图12 金属连接件应力和位移云图Fig.12 Stress and displacement nephograms of metal connector

3.4 试验与数值模拟结果比较分析

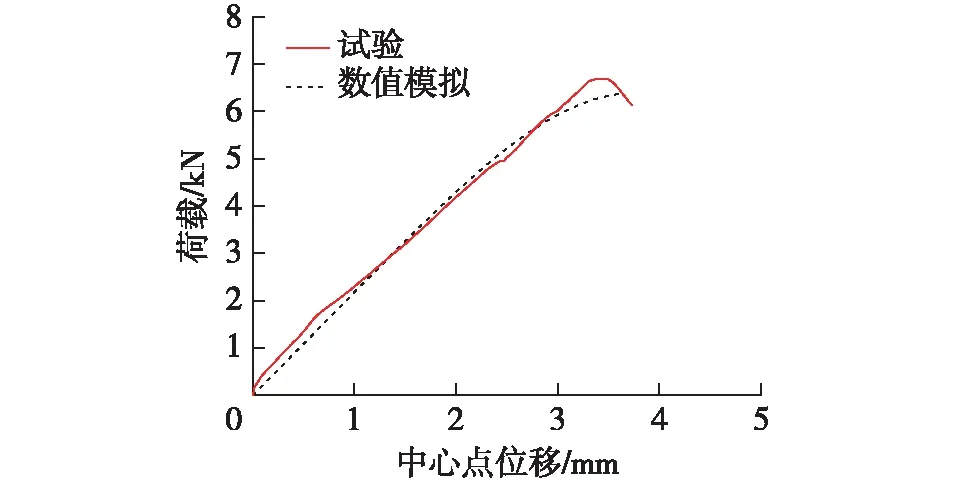

图13为试验与数值模拟所得荷载-位移曲线。由图13可见:试验与数值模拟所得荷载-位移关系相似,试件破坏过程大致可分为2个阶段,在加载初期,随着荷载的增大,位移以线性形式增加;当荷载接近面板承载力极限时,裂缝产生并迅速发展,此时荷载-位移关系曲线发生突然转折,该转折点为荷载峰值点,随后曲线进入下降段,应力开始卸载,应变快速增加,跨中变形加大,面板最终发生脆性破坏。

图13 试验与数值模拟所得荷载-位移曲线Fig.13 Load-displacement of test and numerical simulation results

表1列出了破坏荷载和破坏位移的试验与数值模拟结果,破坏荷载与破坏位移的误差均在5%以内,说明试验与数值模拟结果吻合程度较好。

表1 试验与数值模拟结果对比分析

4 结论

笔者通过花岗岩石材幕墙面板平面外单调加载与低周往复加载试验,对比了两种加载方式的荷载-位移曲线和破坏模式,可得出以下结论:

1)在两种加载方式下,花岗岩石材幕墙面板的主要破坏模式均为与销钉连接部位处的面板冲切破坏。

2)面板与销钉的滑移对往复荷载作用下的荷载-位移曲线影响较大,但对单调荷载作用下的曲线影响较小。故宜采用往复加载的方式检验面板平面外的承载力性能。

3)在单调和低周往复加载过程中,在面板与销钉的连接部位均出现了应力集中现象,且最终超过面板的抗拉强度而发生脆性破坏。在实际工程设计时应采用较大的面板应力冗余度,提高面板承载力,并可采用加强措施来减少脆性破坏的发生。