亚临界水萃取甘草残渣共提取甘草总黄酮及低聚糖

2021-01-21王悦庆余颜辉董维亮储震宇

吴 昊,杨 玉,王悦庆,姜 岷,,余颜辉,董维亮,储震宇,周 俊

(1.南京工业大学 生物与制药工程学院,江苏 南京 211800; 2. 南京工业大学 材料化学工程国家重点实验室,江苏 南京 211800)

甘草的根茎是一种常用中药材,其中所含的甘草酸是一种天然的甜味剂,并且具有消炎解毒、镇咳祛痰、调节机体免疫力的功效[1]。我国每年消耗甘草药材6万吨以上,其中大部分用于提取甘草酸[2-3]。由于甘草根茎中的甘草酸质量分数仅为2%~10%[4],绝大部分甘草药材被转化为甘草残渣,其主体由半纤维素、纤维素和木质素组成[5]。甘草残渣的主要利用方式有接种微生物菌群固态发酵转化为饲料[6]、配制食用菌培养基[7]或通过堆肥制成栽培有机基质[8],这些利用方式较为粗放,产品附加值较低。因此,合理利用甘草残渣对提高甘草药材的资源利用率和增加经济效益均具有重要的意义。

研究表明甘草残渣中仍含有较多的黄酮,包括黄酮类、二氢黄酮类、黄酮醇类、异黄酮类、查尔酮类和双黄酮类化合物,其中二氢黄酮类和查尔酮类含量较高,这些黄酮类化合物具有抗氧化、抑菌、抗肿瘤、保肝、抗炎、抗变态反应、抗心律失常和降糖等作用[9-12]。目前,从甘草残渣中提取甘草黄酮的研究主要采用有机溶剂(乙醇溶液)提取法,但是甘草黄酮类化合物大部分与细胞壁中的木质纤维素、果胶粘合在一起,不利于溶剂渗透与物质溶出,导致提取率较低[13]。为了提高甘草黄酮的提取率,削弱萃取屏障,有研究者采用微波[14]或超声波[2]辅助提取,可明显提高甘草黄酮的提取率,但这些技术在实际应用中存在电磁和声波污染及放大难度的不足。微生物发酵或酶法预处理是另一类削弱萃取屏障的手段。李艳宾等[12]选用白腐菌与青霉菌对甘草残渣混合发酵4 d后再用乙醇回流提取,与乙醇直接提取相比,黄酮提取率提高了100%,但是发酵法的预处理周期过长。徐春燕等[15]比较了纤维素、漆酶、木聚糖酶处理对甘草残渣中黄酮提取率的影响,结果表明,纤维素酶与木聚糖酶协同预处理能显著提高黄酮提取率,但是木质素的存在会抑制纤维素酶的活性,而漆酶预处理则导致黄酮类化合物降解。

亚临界水萃取(SWE)技术是近十年发展起来的一种绿色提取技术。亚临界水也称为加压热水,即采用廉价的水作为萃取剂,维持适当的压力,在水处于亚临界状态(温度介于沸点和临界温度之间(100~374 ℃))时,其渗透性增强,但仍能保持液态。在亚临界状态下,随着温度的升高,水的介电常数大幅降低,具有与有机溶剂类似的性质,能显著增强中、弱极性物质的溶解度,有利于传质速率和提取率的提高[16]。另外,水的离子积常数在高温下会迅速增大,水分子电离加剧,体系中H+数量增多,从而水具有类似于酸的催化功能[17]。由于亚临界水同时具备萃取剂和催化剂的双重功能,其萃取过程具有无毒高效、环境友好的优点,近年已被应用于植物黄酮的提取中。周丽等[18]的研究表明采用亚临界水萃取葛根总异黄酮的提取率明显优于加热回流和超声辅助溶剂提取。樊蕊等[19]指出温度是影响亚临界水萃取甘草抗氧化组分(黄酮、多酚)的主要因素,但是当温度>180 ℃时,提取率反而下降。值得注意的是亚临界水萃取也是降解植物中半纤维素制备低聚糖(以低聚木糖为主)的一种手段,依靠水分子电离后形成的H+和原位释放的有机酸的水解作用,将木质纤维素中的半纤维素长链水解成低聚糖,并与木质素、纤维素分离[20]。低聚糖尤其是低聚木糖是重要的食品添加剂,对维护动物的肠道健康具有重要的价值。然而,亚临界水萃取植物黄酮过程中的低聚糖生成规律,目前鲜有报道。

本文以甘草酸提取后形成的甘草残渣为原料,研究亚临界水萃取过程中甘草总黄酮提取与低聚糖生成的规律,并对残渣中木质纤维素的溶出选择性及部分降解副产物的生产情况进行分析。Hawthorne等[21]指出亚临界体系的压力变化对静态亚临界水提取效率的影响很小,因此本文主要考察温度与时间对甘草残渣亚临界水萃取性能的影响,并通过正交设计优化实现甘草总黄酮与低聚糖的共提取。相关研究将为甘草残渣等中药渣的高值化综合利用提供数据支持和方法借鉴。

1 材料与方法

1.1 材料与仪器

甘草残渣,由新疆阿拉尔新农甘草产业有限公司提供,已晒干。经检测,甘草残渣中的半纤维素、纤维素和木质素的质量分数(绝干)分别为(13.81±0.35)%、(31.83±0.22)%和(32.10±0.46)%。将甘草残渣粉碎至粒径为150~425 μm,80 ℃烘干备用。H2SO4、无水乙醇、NaNO2、Al(NO3)3、NaOH,分析纯,国药集团化学试剂有限公司;芦丁标准品(≥98%),上海源叶生物科技公司;D-葡萄糖、D-木糖、D-阿拉伯糖、乙酸、甲酸、糠醛、5-羟甲基糠醛(5-HMF)、乙酰丙酸,色谱纯,德国Sigma-Aldrich公司。

JXF-12型高温均相反应器,烟台市招远松岭仪器设备有限公司;50 mL聚四氟乙烯水热合成反应釜,西安常仪仪器制造厂;Dionex U3000型高效液相色谱仪,戴安(中国)有限公司;TU-1810型紫外-可见光分光光度计,北京普析通用仪器有限公司;KSL-1700X-S型箱式高温炉,合肥科晶材料技术有限公司;TM3000型扫描电子显微镜(SEM),日本Hitachi公司。

1.2 实验方法

取1.6 g甘草残渣加入水热合成反应釜内,按液固比15 mL/g加入纯水,将其完全密封后置于均相反应器内,在不同的温度下进行萃取,转速60 r/min,待温度上升到预设的萃取温度后开始计时。当到达预设的萃取时间,立即停机并取出反应釜,用流动的冷水迅速降温,从水热合成反应釜中取出固液混合物进行真空过滤,并用100 mL纯水洗涤滤渣,合并萃取液。分别收集滤渣和萃取液,用于检测。考察萃取温度和时间对甘草总黄酮提取率、低聚糖提取率及木质纤维素降解性能的影响。

分别以萃取温度(175~185 ℃)、萃取时间(105~135 min)、液固比(10~20 mL/g)和原料粒径(150~425 μm)为因素,进行四因素三水平的正交设计,以甘草总黄酮的提取率为考察指标,优化萃取工艺,并考察低聚糖的提取率。

1.3 检测方法

将萃取液样品稀释后,采用显色法检测其中的甘草总黄酮[15],以芦丁作为黄酮标示物,根据绘制的黄酮标准曲线对获取的吸光度进行计算。萃取液中的低聚糖采用间接检测法检测:向萃取液样品中加入等体积的稀硫酸溶液(体积分数8%),121 ℃水解1 h,调节溶液至中性,将其中的低聚糖水解为单糖,根据水解前后总糖含量的变化,计算出其中低聚糖的含量[22]。葡萄糖、木糖、阿拉伯糖、糠醛、5-HMF、乙酸、甲酸、乙酰丙酸均采用高效液相色谱法检测,色谱柱为Aminex HPX-87H型离子排斥柱,检测器为Shosex RI-101型示差折光检测器和紫外检测器,流动相为5 mmol/L 稀硫酸溶液,进样体积20 μL,流速0.6 mL/min,柱温55 ℃[23]。萃取过程中,甘草总黄酮、低聚糖、总糖(包括葡萄糖、木糖、阿拉伯糖和相对应的低聚糖)及相关副产物的提取率根据式(1)计算。固体残渣中木质素、纤维素和半纤维素含量采用美国国家可再生能源实验室(NREL)的检测方法[24]。萃取后,残渣中半纤维素、木质素或纤维素的溶出率采用式(2)计算。

yi=mi/m0×100%

(1)

xi=(mia-mib)/mia×100%

(2)

式中:yi为萃取液中组分i的提取率;mi为萃取液中组分i的产量,g;m0为原料的绝干质量,g;xi为木质纤维素组分i的溶出率;mia为萃取前原料中组分i的质量,g;mib为萃取后残渣中组分i的质量,g。

甘草残渣的超微结构采用TM3000型扫描电子显微镜(SEM)观察。 将样品置于烘箱中烘至恒质量,用铜片粘合将其固定,然后采用溅射镀膜法在其表面镀金,在加速电压为15 kV条件下扫描观察、拍照。

2 结果与讨论

2.1 亚临界水萃取过程中甘草总黄酮的提取分析

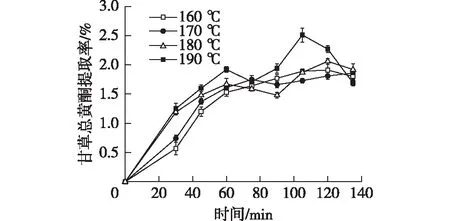

将甘草残渣在160~190 ℃下进行亚临界水萃取,考察甘草总黄酮提取率随萃取时间的变化,结果见图1。由图1可知:在萃取过程的前60 min内,甘草总黄酮的提取率随着萃取温度升高而增大,表明高温有利于将黄酮与细胞壁中的木质纤维素解聚并溶出;继续延长萃取时间,不同温度下的甘草总黄酮提取率存在差异。萃取温度为160 ℃时,甘草总黄酮提取率随着时间延长而增大,但萃取至105~120 min时,甘草总黄酮提取率增大不明显;继续延长时间,甘草总黄酮提取率下降。这与文献[25]报道的过高的提取温度和过长的提取时间会导致部分黄酮分解的结果一致。在170 ℃下,总黄酮提取率在萃取75 min时开始下降,说明此时黄酮的降解速率大于溶出速率;继续延长时间,残渣的逐步解聚有利于更多的黄酮类化合物释放,其溶出速率反而大于降解速率,总黄酮提取率再次上升。在萃取温度为180~190 ℃时,萃取60 min后总黄酮提取率也出现了与170 ℃的类似现象。由于190 ℃的亚临界水对甘草总黄酮的溶出能力增强,萃取至105 min时,甘草总黄酮提取率增至2.5%,明显优于其他温度。但时间过长导致黄酮分解[25],继续延长时间后,黄酮提取率大幅下降,最终190 ℃下的甘草总黄酮提取率反而低于其他温度。可见,尽管高温可以降低水的介电常数、黏度和表面张力,加速扩散,从而促进黄酮溶出,但长时间的高温萃取导致甘草总黄酮降解增大。因此,需要选择合适的萃取温度与时间。

图1 萃取温度与时间对甘草总黄酮提取率的影响Fig.1 Effects of extraction temperature and time on extraction rate of glycyrrhiza total flavonoids

2.2 亚临界水萃取过程中木质纤维素解聚溶出分析

在亚临界水萃取过程中,甘草残渣中纤维素、木质素和半纤维素组分溶出率变化如图2所示。由图2可知:当温度为160 ℃时,至萃取终止(135 min),纤维素、木质素的溶出率均不足4%,半纤维素的溶出率为25%; 190 ℃时纤维素、木质素的溶出率均不到20%,半纤维素的溶出率达77%以上。高温有利于水分子电离产生H+,促进甘草残渣中木质纤维素的解聚,尤其是分解其中的半纤维素,破坏黄酮类化合物与细胞壁上木质纤维素的连接,这与2.1节中所述的甘草总黄酮提取率随萃取温度的升高而增大的现象一致。在大部分萃取温度下,随着萃取时间的延长,木质纤维素的溶出率均呈上升趋势,但在190 ℃下,当萃取时间延长至135 min时,木质纤维素类组分的溶出率不升反降,尤其是木质素的溶出率显著下降。文献[26]报道木质素的玻璃化温度约为180 ℃,当亚临界水萃取体系高于此温度时,木质素会融化并渗出细胞壁。但当体系温度下降时,部分疏水性的木质素会迅速沉积在原料的表面,形成新的屏障[27],对甘草总黄酮的溶出形成阻碍。

图2 萃取温度与时间对木质纤维素溶出率的影响Fig.2 Effects of extraction temperature and time on degradation of lignocellulose

2.3 亚临界水萃取过程中低聚糖的生成分析

亚临界水萃取过程中总糖和低聚糖的提取率变化如图3所示。由图3可知:总糖提取率随萃取温度升高而增大。当温度为190 ℃时,萃取120 min,尽管残渣中的半纤维素和纤维素溶出率分别比105 min时提高了7.93%和37.71%(图2),但总糖提取率只增加了3.89%;继续延长时间至135 min,总糖提取率反而由13.07%降至10.67%,甚至低于180 ℃时的提取率,而5-HMF、糠醛与甲酸生成均比120 min时分别增加了11%、22%和59%(表1),表明高温下有部分糖类已经被进一步降解为呋喃类衍生物及有机酸。温度为160~170 ℃时,低聚糖提取率随萃取时间的延长而增大,但明显低于180~190 ℃下的低聚糖提取率。根据检测结果,尽管160~170 ℃时的低聚糖提取率较低,但在获得的总糖中,低聚糖比例为90%~93%,说明绝大部分降解的半纤维素和纤维素被水解为低聚糖。而当萃取时间延长至90~120 min,尽管190 ℃的总糖提取率明显高于其他温度,但其低聚糖提取率却与180 ℃接近,总糖中低聚糖的比例仅为73%~77%,说明有部分低聚糖被进一步水解为单糖。当萃取时间>120 min,190 ℃下的低聚糖提取率由9.66%降至7.29%,与170 ℃的低聚糖提取率无显著差异,然而该温度下的半纤维素和纤维素溶出率远高于170 ℃的溶出率。检测表明此时总糖中的低聚糖比例仅为68.33%,远低于170和180 ℃时的比例(90.03%和82.05%),说明190 ℃的高温萃取不利于低聚糖提取。

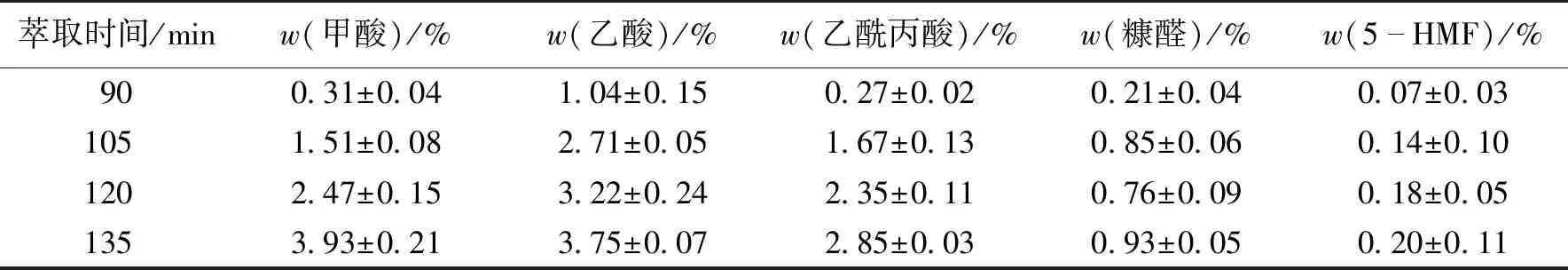

在不同温度下,本文比较了萃取120 min时的呋喃类衍生物(糠醛、5-HMF)和典型有机酸(甲酸、乙酸、乙酰丙酸)生成情况,结果见表2。

图3 萃取温度与时间对总糖和低聚糖提取率的影响Fig.3 Effects of extraction temperature and time on extraction rate of total sugar and oligosaccharides

表1 亚临界水萃取时间对典型糠醛类化合物与有机酸生成的影响(190 ℃)

表2 亚临界水萃取温度对典型糠醛类化合物与有机酸生成的影响(120 min)

木质纤维素在高温解聚过程中,释放的乙酰基会转化为乙酸,乙酸的生产量随着萃取温度的升高而增加。糠醛是木糖进一步脱水的产物,随着温度升高,其生成量逐步增加,但温度达190 ℃时,糠醛生成明显减少。当温度>160 ℃时,有葡萄糖降解产物5-HMF及其进一步降解物乙酰丙酸生成。由于在高温高压的酸性环境中,5-HMF和糠醛不稳定,会进一步分解生成甲酸、乙酰丙酸,故190 ℃下的甲酸和乙酰丙酸提取率远高于其他温度,使木质纤维素的溶出率明显优于其他温度,有机酸大量生成可能是其后期出现总糖与低聚糖提取率降低的重要原因。由此可见,在亚临界水萃取体系中,高温处理会促进有机酸的生成,配合水分子电离作用,进一步促进甘草残渣的解聚,有利于半纤维素水解,但是酸性催化剂的增加也加速了低聚糖的降解。

2.4 甘草黄酮与低聚糖共提取的正交设计优化

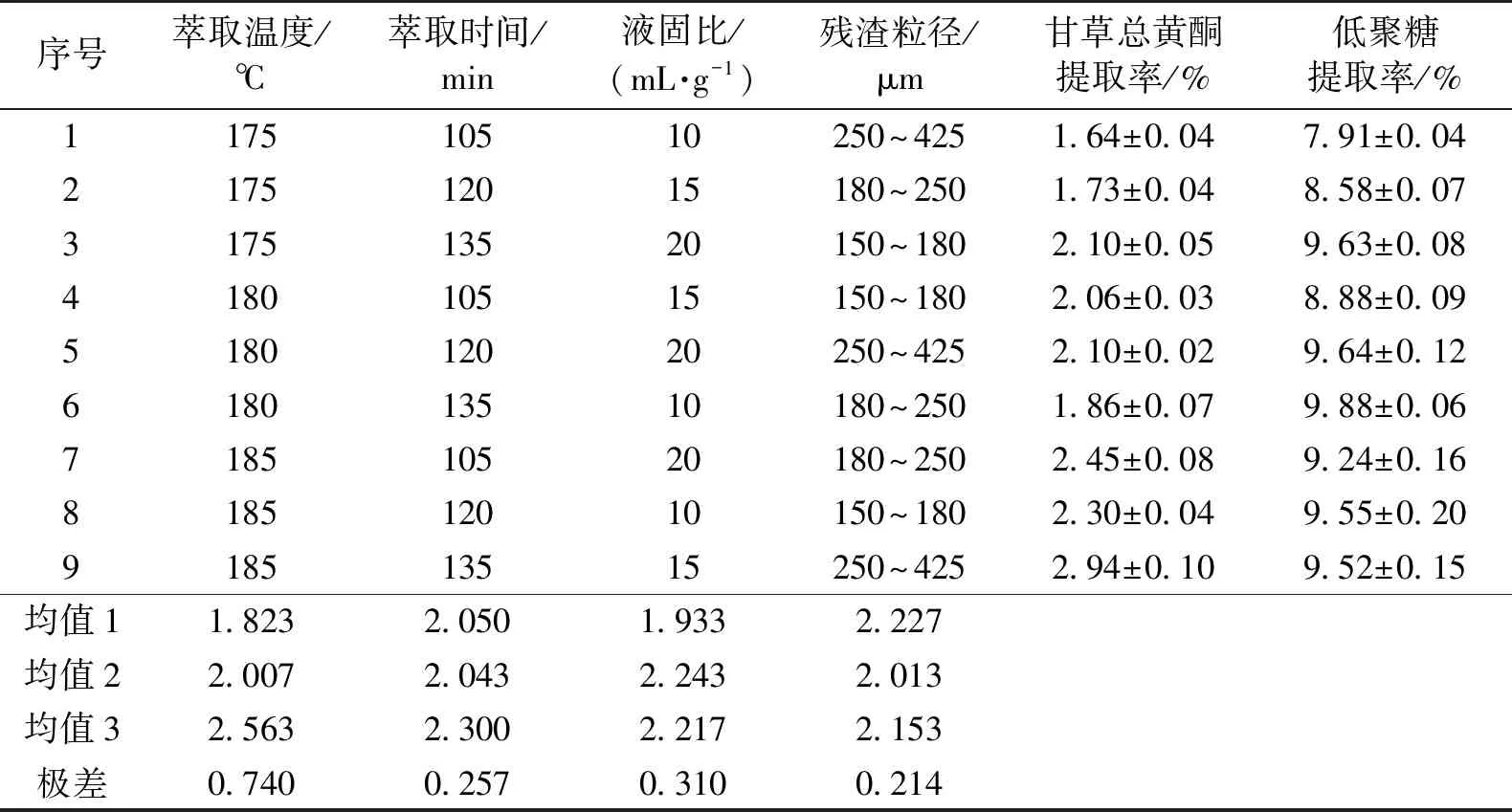

以上研究表明,萃取温度和时间对甘草残渣亚临界水萃取甘草总黄酮和低聚糖均存在明显的影响。对萃取条件进行正交设计优化,分别选择萃取温度、萃取时间、液固比和甘草残渣颗粒粒径作为考察因素,设计四因素三水平的正交试验,以优化甘草总黄酮提取率为目标,并同时考察低聚糖的提取率,结果如表3所示。

表3 甘草残渣亚临界水萃取正交设计试验结果

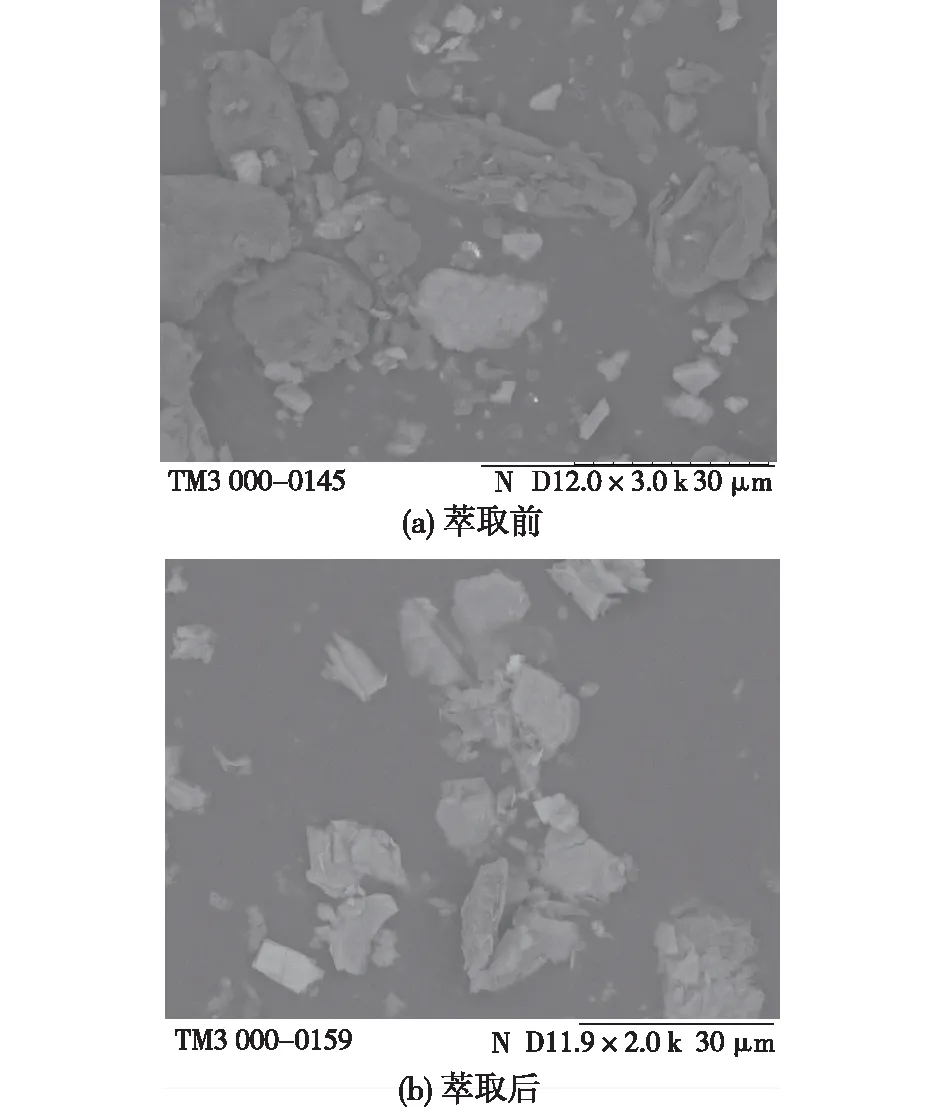

通过极差分析可见:各因素对甘草总黄酮提取率的影响由大到小的顺序为萃取温度、液固比、萃取时间、颗粒粒径,以萃取温度的影响最为显著,这与文献[19]报道的类似。正交设计优化的亚临界水萃取条件:甘草残渣颗粒粒径为250~425 μm,液固比为15 mL/g,185 ℃提取135 min。以此条件进行提取实验,甘草总黄酮提取率为2.81%,低聚糖提取率为9.6%(其中81.3%为低聚木糖)。检测显示:在此萃取条件下,甘草残渣中的82.40%半纤维素被溶出降解,纤维素的溶出率为10.83%,而木质素的溶出率不足9%。这说明对木质纤维素的解聚溶出仍保持选择性。萃取前后甘草残渣的SEM照片显示:甘草残渣表面深色的覆盖物(图4(a))在亚临界水萃取后几乎完全消失,块状的残渣被撕裂成更小的碎片(图4(b)),有利于溶剂的渗透和甘草总黄酮的溶出。因此,在适宜的条件下,亚临界水萃取不但可以通过改变溶剂的性质和破坏残渣结构来促进甘草总黄酮的溶出,而且可以通过水分子的自电离和生成有机酸选择性地将残渣中半纤维素解聚溶出并水解为低聚糖,在同一过程中实现甘草总黄酮与低聚糖的共提取。

图4 甘草残渣的SEM照片Fig.4 SEM images of glycyrrhiza residues

3 结论

1)在亚临界水萃取甘草残渣的过程中,温度是主要影响因素,高温不但会促进甘草总黄酮的溶出,还会增强甘草残渣中木质纤维素的解聚,从而有利于甘草总黄酮脱离细胞壁。然而,过高的萃取温度不仅使黄酮的降解损失加大,还可能会加速木质素渗出后沉积在原料表面上,对甘草总黄酮溶出形成新的阻碍。

2)在一定的温度与时间范围内,亚临界水萃取对甘草残渣中的半纤维素具有显著的溶出选择性,其中绝大部分半纤维素被水解为低聚糖。高温处理有利于有机酸(乙酸、甲酸、乙酰丙酸)的生成和水的电离,促进半纤维素水解,但也会加剧低聚糖乃至单糖的降解。

3)通过正交设计优化了亚临界水萃取工艺,以粒径为250~425 μm的甘草残渣颗粒为原料,液固比为15 mL/g,185 ℃ 萃取135 min。在此萃取条件下,甘草总黄酮提取率为2.81%,低聚糖提取率为9.6%(其中81.3%的低聚糖为低聚木糖)。甘草残渣在同一萃取过程中实现甘草总黄酮和低聚糖的共提取,有利于提高甘草资源的利用率,拓展下游相关产品,增加甘草药材加工的经济效益。