萘钠改性处理对聚四氟乙烯膜及其聚酰亚胺/聚四氟乙烯膜层压织物性能的影响

2021-01-21史进霞贺梦娟黄姝婷黄莉茜

史进霞,贺梦娟,黄姝婷,黄莉茜, b

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室,上海 201620)

聚酰亚胺(polyimide,PI)作为一种高性能材料,具有良好的力学性能、抗辐射性能以及优异的热稳定性能和电绝缘性能[1],在作为纺织原料应用于耐高温等防护纺织品时具有明显的性能优势[2]。然而,目前对PI纤维及其织物性能的研究主要集中在耐高温、耐腐蚀等方面[3-4],对其服用性能的研究相对较少,对PI层压复合织物的研究则更少。聚四氟乙烯(PTFE)膜因其特殊的微孔质结构而具有良好的防水透湿性能,并且其具有优异的耐高低温性能、耐酸碱性能等[3],与PI织物层压复合后可用于特种防护服装织物领域,应用前景良好。但PTFE膜表面能极低且具有突出的不黏性,导致其与织物的黏合效果较差[5]。笔者课题组前期研究表明,PI/PTFE膜层压复合织物的剥离强度仅为3.43 N/(2.5 cm),无法满足织物使用要求(剥离强度≥5 N/(2.5 cm))。为提高PTFE膜的黏合性能,以增大PTFE膜与织物等材料的黏合强度,国内外研究人员针对PTFE表面改性进行大量研究[6-8],其中,萘钠化学处理法简单易行,且改性效果较好,成本低廉[7],但是萘钠处理液具有腐蚀性,而PTFE膜的厚度较小,处理液易对PTFE膜造成损伤[9],因此需合理选择萘钠改性工艺。本文采用萘钠化学处理法对PTFE膜进行改性,通过热压法制备PI/PTFE膜层压复合织物,探究萘钠改性处理时间对PTFE膜及PI/PTFE膜层压复合织物性能的影响,并优化萘钠改性工艺,以期为PI织物在防水透湿等特种防护服织物中的应用提供参考。

1 试验部分

1.1 PTFE膜的改性处理

原料:PTFE膜,浙江台华新材料股份有限公司;萘钠处理液,扬中长恒橡塑有限公司;四氢呋喃,上海泰坦科技股份有限公司,ARXE,纯度≥99.0%;丙酮,上海凌峰化学试剂有限公司,AR级,纯度≥99.0%;蒸馏水,实验室自制。

改性原理:钠将最外层电子转移到萘的空轨道上,形成阴离子自由基,再与钠形成离子对,释放出大量的共振能,生成深绿色金属有机化合物的混合溶液。该混合溶液活性较高,与PTFE膜发生化学反应后破坏了C—F键并引入极性基团[8],使得PTFE膜表面能增大、浸润性提高,从而将PTFE膜由难黏变为可黏。化学方程式为

改性方法:取萘钠处理液,用四氢呋喃进行10倍稀释。用丙酮清洗PTFE膜,除去表面油脂等杂质,使其表面洁净[10]。将PTFE膜浸入萘钠溶液中5、8、10、15、20和25 s,取出后依次用丙酮、蒸馏水冲洗掉PTFE膜表面的残留物,60 ℃下烘干并遮光储存备用。

1.2 PI织物的制备

原料:PI复丝,规格为8.89 tex/108 f,未上浆或加捻,浙江浩睿新材料股份有限公司;聚丙烯酸酯浆料,浙江浩睿新材料股份有限公司,含固率为15%;氢氧化钠,上海泰坦科技股份有限公司,AR级,纯度≥96%。

制备方法:(1)纱线上浆。织造过程中综框上下移动带动经纱相互摩擦,导致纱线起毛和起球甚至断裂,不仅增加织造难度、延缓织造进度,还会影响布面质量,因此在织造前需对PI长丝进行上浆处理。用GA392-2型单纱上浆机进行上浆,车速为80 m/min,浆槽温度为70 ℃。上浆后纤维变得较为贴服,有利于缓解纱线摩擦产生的起毛和起球现象。(2)织物织造。使用TNY101B-20型剑杆织机进行织造,织物组织为平纹组织,筘号为64,每筘穿入4根经纱,共4个综框,按照顺穿法进行穿综。PI织物的规格见表1。(3)碱液退浆。将装有浓度为0.1 mol/LNaOH溶液的烧杯,放置在温度为60 ℃的HH-1B型恒温水浴锅中,待烧杯内溶液的温度升高至60 ℃后,放入PI织物浸泡1 h,取出后先用温水冲洗数次,再用清水冲洗,60 ℃下烘干备用。

表1 PI织物规格

1.3 PI/PTFE膜层压复合织物的制备

原料:PI织物;改性PTFE膜;共聚酰胺(COPA)热熔胶,上海星霞高分子制品有限公司,熔点为120 ℃,面密度为12 g/m2。

制备方法:将PI织物(上层)、COPA热熔胶(中层)和不同改性处理时间下的PTFE膜(下层)以三明治形式叠放,采用XLB-400型平板硫化机进行热压处理,热压时间、温度和压力分别为25 s、150 ℃和0.3 MPa,冷却后得到PI/PTFE膜层压复合织物。选用未经改性处理的PTFE膜作为对照组。

1.4 测试与表征

1.4.1 PTFE膜

表观形貌:采用TM 3000型扫描电子显微镜(SEM)观察镀金后试样的表面形态。

厚度:采用EC-770型涂镀层测厚仪测试PTFE膜的厚度,测试10次并求取平均值。

力学性能:参照GB/T 14337—2008《化学纤维短纤维的拉伸性能试验方法》,采用LLY-06E型电子纤维强力仪进行测试,利用拉伸断裂强度和伸长率进行表征。将PTFE膜裁剪成30 mm×3 mm的长方形,设置隔距为10 mm,拉伸速度为20 mm/min,预加张力为0.1 cN,测试10次并取平均值[11]。拉伸断裂强度的计算公式如式(1)所示。

(1)

式中:σt为拉抻断裂强度,N/mm2;F为拉伸强力,N;b为试样宽度,mm;d为试样厚度,mm。

浸润性能:参照DB44/T 18727—2016《纺织品 表面润湿性能的测定 接触角法》,采用OCA15EC型接触角测量仪进行测试,利用水接触角进行表征。

透湿性能:参照GB/T 127047—1991《织物透湿量测定方法 透湿杯法》,采用YG 601H型织物透湿仪进行测试,利用透湿量进行表征。

透气性能:参照GB/T 54537—1997《纺织品织物透气性的测定》,采用YG 461E型织物透气量仪进行测试,利用透气率进行表征。

耐静水压性能:参照GB/T 47447—2013《纺织品防水性能的检测和评价 静水压法》,采用增压法进行测试,测试仪器为YG 812型渗水性测定仪,利用耐静水压值进行表征。

1.4.2 PI/PTFE层压复合织物

黏合性能:参照FZ/T 010107—1991《涂层织物涂层黏附强度测试法》,采用YG 065H型电子织物强力仪进行测试,利用剥离强度进行表征。

透湿、透气以及耐静水压性能的测试参照1.4.1中PTFE膜的性能测试方法。

2 结果与讨论

2.1 萘钠处理对PTFE膜性能的影响

2.1.1 表观形貌

不同时间改性处理后PTFE膜表面的SEM图如图1所示。由图1可知,随改性处理时间的延长,PTFE膜的微孔孔径减小,PTFE膜原纤间出现块状连接,部分膜孔被反应生成物堵塞,尤其当改性处理时间超过15 s后,反应层覆盖了PTFE膜表面大量的微孔,致使PTFE膜的表面形态发生显著变化。

2.1.2 厚度

PTFE膜的厚度变化曲线如图2所示。由图2可知,随改性处理时间的延长,PTFE膜厚度逐渐增大。这是由于PTFE经萘钠溶液处理后,反应生成物随处理时间延长而逐渐增加,使得PTFE膜整体厚度增大。

2.1.3 力学性能

PTFE膜的力学性能变化曲线如图3所示。由图3可知:随改性处理时间的延长,PTFE膜的拉伸强度整体呈下降趋势,这可能是因为萘钠改性处理在一定程度上破坏了PTFE原先对称的分子结构和分子间作用力;而伸长率无明显变化,均在200%附近波动。

2.1.4 浸润性能

PTFE膜的水接触角变化情况如图4所示。由图4可知:未处理的PTFE膜水接触角为131.1°,萘钠改性处理5 s后,PTFE膜的水接触角下降至113.4°;当改性处理时间超过8 s时,水接触角小于90°,PTFE膜表面变为亲水性;当改性处理时间为10 s时,水接触角达到最小值56.6°。由此可见,萘钠改性处理可有效增大PTFE膜的表面能,从而改善PTFE膜的表面浸润性,有利于提高PTFE膜与织物的黏合性。与改性处理时间为10 s的样品相比,改性处理时间为15、20和25 s时,PTFE膜的水接触角有所增大,这可能与此时PTFE膜表面的粗糙程度发生较大变化有关(见图1(d)~(f))。

2.1.5 防水透湿性能

2.1.1和2.1.2节表明,随改性处理时间延长,PTFE膜的微孔孔径减小、厚度增加,这将减小PTFE膜的透湿量与透气率。但文献[12]研究表明,改性处理将增加PTFE膜表面的亲水性,亲水基团对水分子的吸附作用有利于水汽透过微孔,因此PTFE膜透湿量的下降幅度较小。

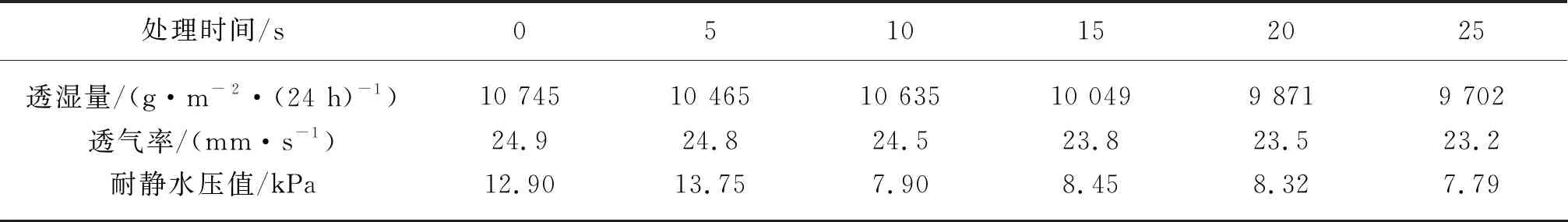

PTFE膜的防水透湿性能测试结果如表2所示。由表2可知,PTFE膜的耐静水压性能与其表面的亲/疏水性密切相关。未处理和改性处理时间为5 s的PTFE膜的表面为疏水性,其耐静水压值相对较高;改性处理时间为10~25 s时,PTFE膜表面变为亲水性,其耐静水压值显著下降。

表2 PTFE膜的防水透湿性能测试结果

2.2 萘钠处理对PI/PTFE膜层压复合织物性能的影响

2.2.1 黏合性能

PI/PTFE膜层压复合织物的剥离强度变化情况如图5所示。由图5可知:改性处理时间为5 s时,层压复合织物剥离强度升高至5.26 N/(2.5 cm),黏合性能明显提升;改性处理时间为10 s时,剥离强度达到最大值7.19 N/(2.5 cm),相比未处理样品,其黏合力提高2倍以上;此后随改性处理时间的延长,剥离强度有所下降,但仍高于5 N/(2.5 cm)。企业标准Q/HS 003—1998《聚四氟乙烯膜防水透湿层压织物》要求PTFE膜防水透湿层压复合织物的剥离强度≥5 N/(2.5 cm)[13],本文经萘钠改性处理后的层压复合织物均满足此要求。

2.2.2 防水透湿性能

PI/PTFE膜层压复合织物的防水透湿性能测试结果如表3所示。由表3可知,随改性处理时间的延长,层压复合织物的透湿量、透气率呈缓慢减小趋势,与PTFE膜透湿量、透气率的变化类似,该变化是由PTFE膜厚度、孔隙结构及表面浸润性的改变所导致的综合结果。一般认为,当织物透湿量大于3 000 g/(m2·24 h)时,可满足人体日常活动对

透湿量的基本需求[14]。标准GA 357—2001《警服材料聚氨酯涂层雨衣布》要求的织物透湿量为3 500 g/(m2·24 h)[15],企业标准Q/HS 003—1998要求A类织物的透湿量≥4 000 g/(m2·24 h)[16]。由表3可知,当萘钠改性处理时间≤10 s时,制得的层压织物能够满足上述各项标准的透湿要求。

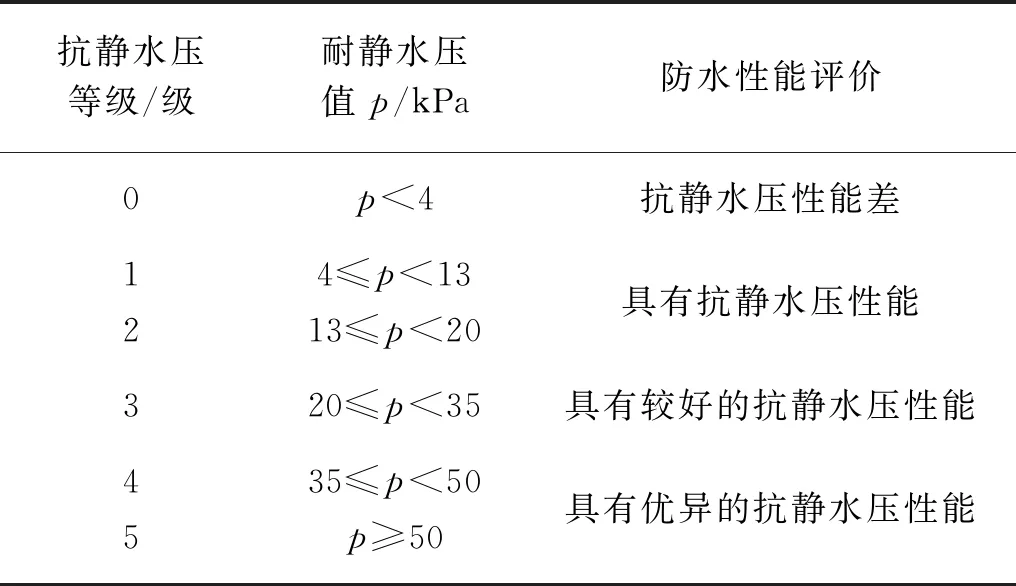

标准GB/T 4744—2013《纺织品防水性能的检测和评价 静水压法》中纺织品耐静水压值、抗静水压等级与防水性能的关系如表4所示。由表3和表4可知,当改性处理时间为5 s时,层压复合织物耐静水压值最高,此时层压织物抗静水压等级达到4级,具有优异的防水性能。随改性处理时间的延长,层压织物耐静水压值下降,抗静水压等级降为3级。对比表2和表3可知,层压复合织物的耐静水压值远大于PTFE膜的耐静水压值。由表4可知,未处理和经改性处理的PTFE膜,其抗静水压等级都仅维持在1级左右。这是由于试验用PTFE膜具有较大的延伸性(断裂伸长率约为200%),在水压作用下PTFE膜易被延伸胀大,使得其微孔尺寸增大,从而使水珠容易通过,致使PTFE膜防水等级降低。而PTFE膜与PI织物层压复合后,PTFE膜被固着在形态稳定的PI织物上,有利于约束PTFE膜的延伸性,从而充分发挥PTFE膜的防水能力,提高了层压复合织物的防水性能。

表3 PI/PTFE膜层压复合织物的防水透湿性能测试结果

表4 纺织品抗静水压等级和防水性能评价

3 结 论

(1) 当萘钠处理时间为5 s时,PTFE膜的透湿量、透气率、耐静水压值未发生明显变化;当萘钠处理时间为10~25 s时,PTFE膜的透湿量、透气率略有下降,而耐静水压值明显下降,防水性能明显降低。

(2) 随萘钠改性处理时间的延长,PI/PTFE膜层压织物的透湿量、透气率逐渐下降;当萘钠处理时间为5 s时,PI/PTFE膜层压织物的耐静水压值增大,抗静水压等级为4级,具有优异的防水性能;当萘钠处理时间为10~25 s时,PI/PTFE膜层压织物的抗静水压等级降为3级,防水性能下降。

(3) PTFE膜经萘钠改性处理5 s后,PI/PTFE膜层压复合织物的透湿量、透气率小幅减小,抗静水压等级较高,且黏合性能满足相关标准要求,具有最佳的综合性能。