新型锥式泡罩萃取塔内液滴的分散和液泛研究

2021-01-20杨秋月王成习浙江大学化学工程与生物工程学院浙江杭州310027

杨秋月, 王成习, 王 涛(浙江大学 化学工程与生物工程学院, 浙江 杭州 310027)

1 前 言

液液萃取是一种传统的、通过相际传递实现分离目的的单元操作过程。连续逆流塔式萃取设备具有密闭性好、选择性高、分离效果好、生产规模大、经济安全等优点,当前已广泛运用于核能、石油、医药、生物、新材料及环保等领域[1-2]。随着化工工业生产需求的不断扩大,开发具有良好性能的液液萃取塔受到了广泛关注。

筛板塔是一种常用的塔式萃取设备,已被广泛运用于芳烃抽提、润滑油制备等石油化工领域。但在实际应用中,由于结构所限,当流量有较大变化时,会导致筛板塔内凝聚层不稳定,极易发生局部液泛,从而导致筛板塔操作弹性较低且设计要求较为苛刻。其次,虽然在筛板塔中因塔板的阻隔减小了轴向返混的影响,但对于大多数较难分散系统,筛板塔由于提供的有效相界面积有限,因而整体分离效率并不高。生产中可通过外加能量的方法改善分散效果,如加入脉冲、振动、搅拌桨等方式所形成的脉冲萃取塔[3]、往复振动筛板萃取塔、带板间搅拌的脉冲筛板萃取塔[4]、带离心搅拌的筛板萃取塔等。此外,改进筛板塔自身结构也是强化萃取性能的重要方式,如发展优势塔板材料[5-7]、改善塔板构造(如筛孔孔径、塔板间距、内部结构)等[8-9],这些改进旨在改善萃取过程中“分散-聚并-分散”过程,提高传质效率。为了强化萃取过程,本文也做了一些探索研究,提出了内有挡板的新型锥式泡罩这种萃取塔分散元件,设计开发了一种无降液管的穿流萃取塔,并采用四种具有不同界面张力的萃取体系从分散相液滴直径和液泛流速两方面,对分散相液体在连续相中的分散特性展开研究,力求为化工分离领域提供一种结构简单、具有一定操作弹性及稳定性、对工业放大生产具有实用价值的萃取塔设备。

2 实验部分

2.1 实验装置与设备

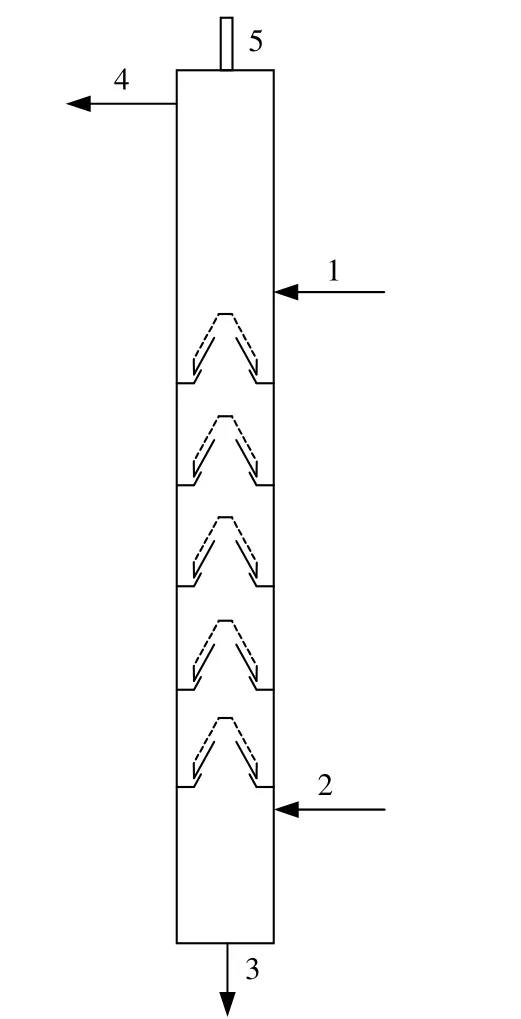

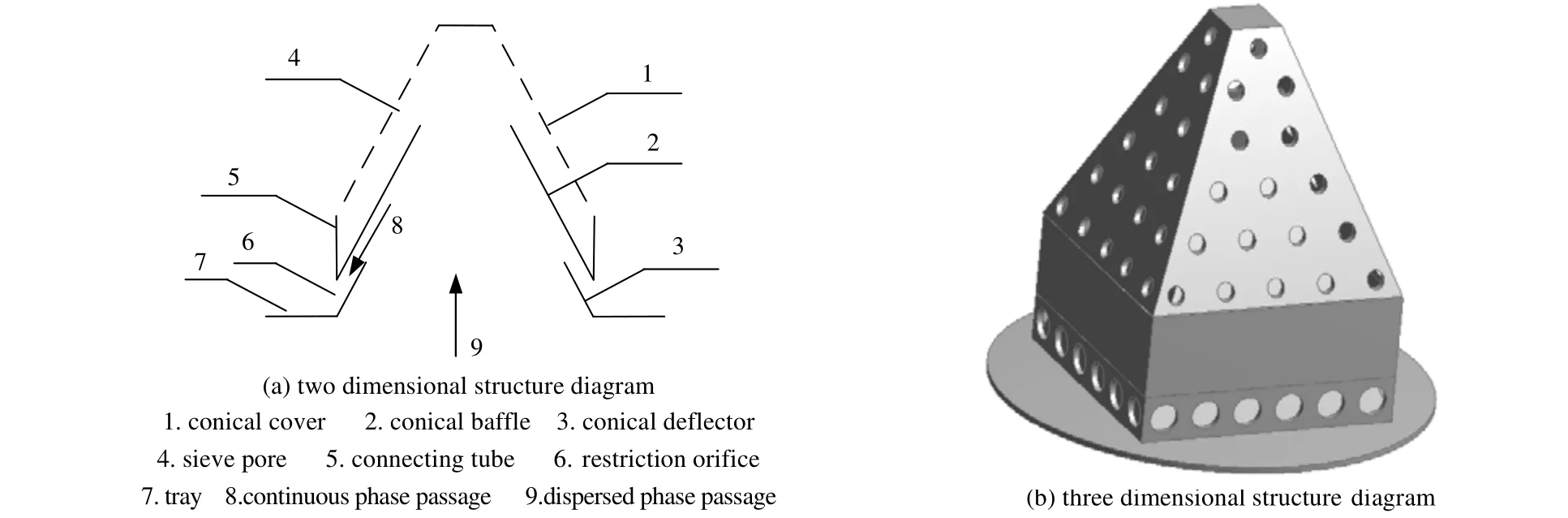

实验在内径为75 mm,高度为1 390 mm 的有机玻璃萃取塔中进行,实验装置如图1 所示。每块塔板上安装一个锥式泡罩,所有塔板(共5 块)通过定距轴串联起来,形成板间距为120 mm 的“板串”整齐地排列在萃取段内。图2 为锥式泡罩的二维及三维结构示意图,其结构尺寸参数如表1 所示。锥式泡罩采取四棱锥结构,如图2(b)所示,4 个侧面倾斜且开有6 排筛孔,可使分散相穿过锥形罩板时形成斜向上的喷流,增加分散相液滴互相撞击的几率,以便强化分散作用。泡罩内逐渐缩小的锥体通道一定程度上可加快分散相液滴的聚并,以便快速形成凝聚层。其次,泡罩内设置锥形挡板(见图 2(a)中的 2),与上层锥形罩板形成环隙通道。分散相流量较小时,可形成液封,防止连续相进入锥式泡罩内部;分散相流量较大时,可作为分散相通道让分散相快速流过罩板,增大流量调节范围。泡罩内锥形挡板与底部的锥形导流板(见图2(a)中的3)形成连续相通道,使得连续相穿过锥式泡罩即可进入下一级。

图1 实验装置图Fig.1 Schematic diagram of the experimental setup 1. continuous phase inlet 2. dispersed phase inlet 3. continuous phase outlet 4. dispersed phase outlet 5. blow vent

2.2 实验体系

萃取过程受体系物性参数的影响较大,其中界面张力的影响尤为明显。为全面考察锥式泡罩性能,实验在常压、(22±2) ℃条件下,采用四种不同界面张力体系(由不同浓度的磷酸三丁酯(TBP)/煤油与水组成),以水相为连续相、油相为分散相进行萃取塔操作特性研究。四种萃取体系的物性参数如表2 所示。

图2 锥式泡罩结构示意图Fig.2 Structural sketch of the conical bubble cap

表1 锥式泡罩结构尺寸参数Table 1 Structural dimensions of the conical bubble cap

3 结果与讨论

表2 体系物性数据表Table 2 Physical properties of systems

3.1 筛孔有效利用率

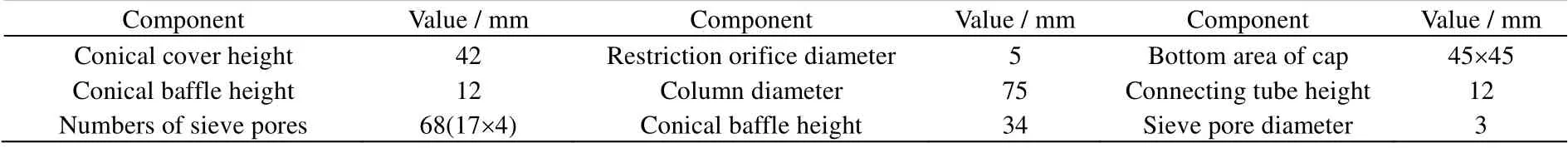

由于分散相液体形成液滴的过程是在锥式泡罩最外层锥形罩板上进行的,故实验中记录了随两相流速变化,每个泡罩上有分散相溢出的筛孔个数变化情况,并对液滴形成动态追踪观察。为了定量表示泡罩上筛孔的实际利用情况,定义了“筛孔有效利用率”这一概念,即有分散相溢出的筛孔数占所有筛孔数的百分比。

图3 为测定得到的两相流速变化对筛孔有效利用率ε 的影响趋势。由图可见,ε 随连续相流速uc的变化波动很小,可忽略,但随分散相流速ud的增大而增大;当ud增大到一定程度时,ε 增加幅度趋于平缓。此外,对比体系1 与3 可知,在相同ud下,界面张力较小体系(体系3)的ε 更高;但比较体系3 与4可见,两相密度差∆ρ 较低时(体系4)会减弱上述这种低界面张力的有益效果。

图3 两相流速对筛孔有效利用率的影响Fig.3 Effects of two phase flow rates on ε

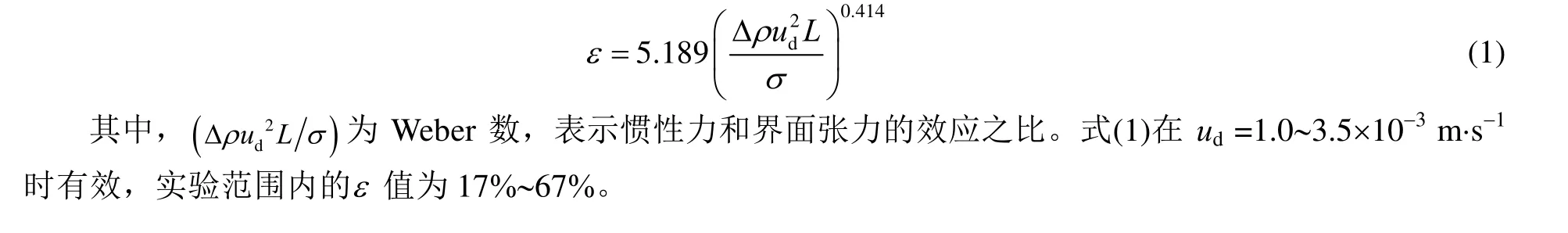

上述现象说明低界面张力、高密度差以及高分散相流速更有利于促使分散相深入环隙下部而从下侧的筛孔溢出。根据实测结果可得到实验范围内的ε 关联式如下:

3.2 分散相液滴直径

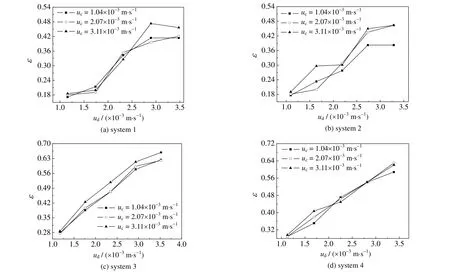

对实验中的液滴大小进行测量,可知该萃取塔分散相液滴直径呈正态分布,工程计算中常采用索特平均直径d32表示其直径的平均值,d32的计算参考文献[10]。

在塔板结构参数和萃取体系物性参数确定的情况下,萃取过程主要受两相流速的影响。图4 为4 种不同界面张力体系的分散相液滴d32随两相流速的变化规律。由图可见,d32随分散相流速的增大而减小,且减小幅度逐渐降低最终趋于平缓;d32随连续相流速的变化波动很小,可忽略。图中结果还表明,在相同分散相流速时低界面张力体系得到的d32比高界面张力体系更小,这是因为,在惯性力变化不大时界面张力起关键作用,液滴在上升过程中互相撞击时低界面张力更有利于强化分散破碎过程,从而形成更小液滴。

图4 两相流速对分散相液滴平均直径d32 的影响Fig.4 Effects of two phase flow rates on d32

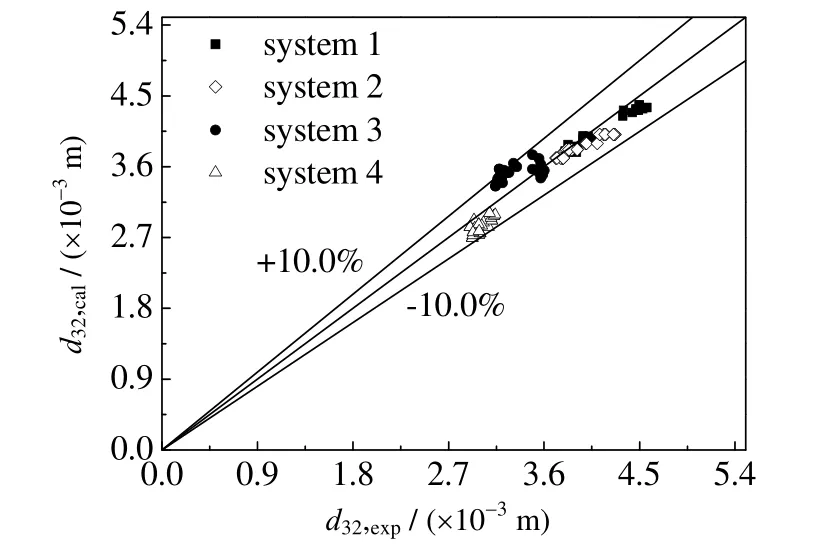

将ε 引入液滴索特平均直径的工程计算中,可得到式(2),其计算偏差如图5 所示,基本在±10.0%内。

图5 d32 实验值与计算值的比较Fig.5 Comparison of d32,exp with d32,cal

由式(2)可见,分散相液滴的d32随ε 增大而减小,符合实际实验情况。如果ε 保持不变,d32就只与物性有关。此外,将式(1)代入式(2)可得

式中的校正因子η 值与是否有传质以及传质方向有关。该式与文献[11-12]的结果对比如表3 所示。由表可见,新型锥式泡罩的校正因子值与填料塔的相当,但小于大孔筛板(孔径大于2.5 mm),表明得到的平均液滴直径与填料塔的相当、比大孔筛板更小,说明该种结构有利于强化分散过程。

表3 校正因子结果对比Table 3 Comparison of correction factors

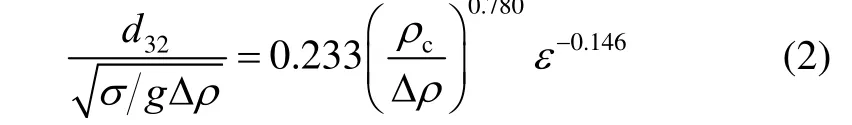

3.3 液泛流速

在实际应用中,常需要计算两相液泛流速来表征萃取塔负荷能力的高低。图6 为新型锥式泡罩萃取塔4 种不同界面张力体系的连续相和分散相实测液泛流速关系曲线,由图可见,从体系1 到体系4,塔内液泛流速依次增大,说明新型锥式泡罩对中等界面张力的体系适用性更强,操作弹性更大。

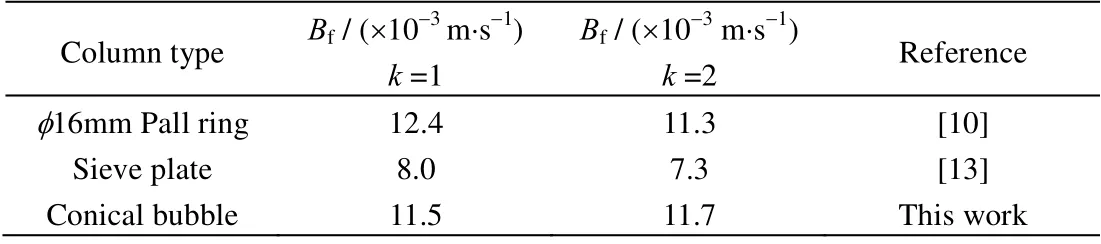

若在图6 中做一条过坐标原点的、斜率为k 的直线(y=kx),该直线与某一体系液泛流速关系曲线相交,其交点的横、纵坐标之和称为两相流比为k 时的液泛流速Bf(Bf= ucf+ udf)。以体系4 为例,当k 分别为1 和2 时,本文与φ16 mm 鲍尔环填料塔、筛板塔的Bf值对比结果如表4 所示。由表可见,采用新型锥式泡罩的液泛流速与φ16mm 鲍尔环填料塔的结果相近,但明显优于筛板塔,即在较宽的两相流速范围内均可达到稳定操作效果。

图6 体系液泛曲线图Fig.6 Flooding characteristic profilesof different systems

表4 液泛流速结果对比Table 4 Comparison of flooding velocities

图7 液泛流速实验值与计算值的比较Fig.7 Comparison of Bf,exp with Bf,cal

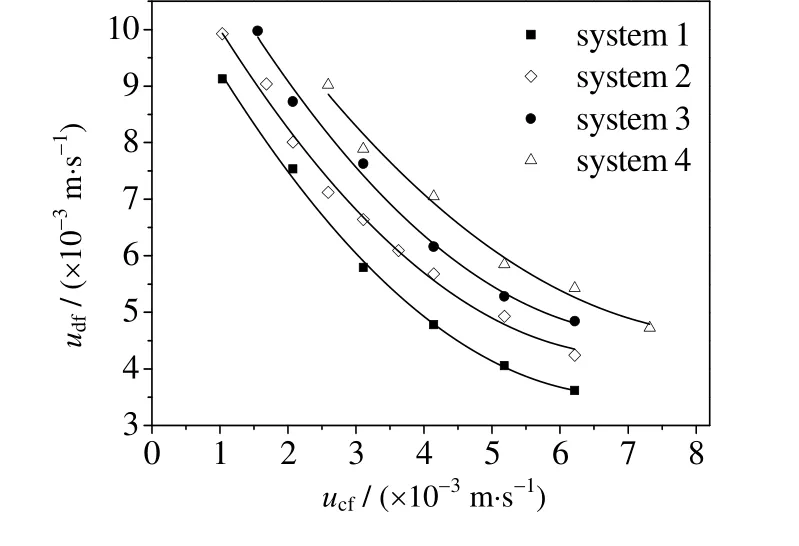

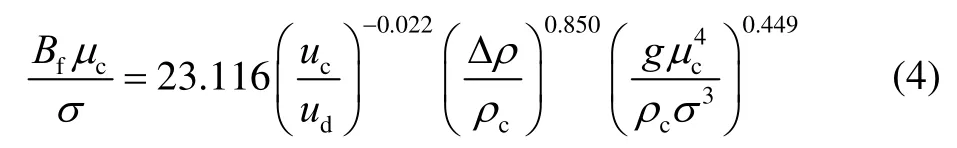

通过工程关联可得到如下液泛流速计算式。

图7 为4 种体系液泛流速的实验值与计算值对比图,由图可见,两者偏差均在±10.0%以内。

4 结 论

新型锥式泡罩的筛孔有效利用率反映了该萃取塔的结构特征,其大小能根据负荷高低自动调节,与分散相的Weber 数有关。

(1) 筛孔有效利用率随分散相流速的增大而增大、界面张力减小而增大,索特平均直径随分散相流速增大和界面张力减小而减小,两者均基本上与连续相流速无关。

(2) 新型锥式泡罩萃取塔对于中、高界面张力的萃取体系在较宽的两相流速范围内均可达到稳定的操作效果,且对中等界面张力的体系适用性更强,操作弹性更大。

(3) 本文获得了索特平均直径与液泛流速之间的工程关联式,可作为工业放大参考依据。

符号说明:

Bf— 液泛流速,m⋅s-1

d32— 索特平均直径,m

g — 重力加速度,m⋅s-2

k — 两相流比

L — 泡罩底部通道长度,m

uc— 连续相流速,m⋅s-1

ud— 分散相流速,m⋅s-1

ucf— 连续相液泛流速,m⋅s-1

udf— 分散相液泛流速,m⋅s-1

σ — 界面张力,N⋅m-1

ε — 筛孔有效利用率

η — 校正因子

μc— 连续相黏度,Pa⋅s

μd— 分散相黏度,Pa⋅s

∆ρ — 两相密度差,kg⋅m-3

ρc— 连续相密度,kg⋅m-3

ρd— 分散相密度,kg⋅m-3

下标

c — 连续相

cal — 计算值

d — 分散相

exp — 实验值