球磨参数对石墨烯增强铜基复合材料性能的影响*

2021-01-20文国富梁艳娟王秀飞伊春强尹彩流蒙洁丽

文国富 梁艳娟 王秀飞,2 伊春强 尹彩流 蒙洁丽

(1.广西民族大学摩擦材料研究所 广西南宁 530006;2.北京优材百慕航空器材有限公司 北京 100095 )

石墨烯具有优异的力学特性,其弹性模量为1.0 TPa,断裂强度为125 GPa[1],作为增强体增强金属基复合材料受到材料研究人员的广泛关注,其应用场景涉及传感器、包装材料。石墨烯增强金属基复合材料的基体主要有Cu、Al、Ti、Mg和Ni及其合金[2-6]。石墨烯具有很大的比表面积,在金属基体中容易团聚,复合材料的性能好坏与石墨烯分散程度息息相关。 一直以来石墨烯/铜基复合材料研究有着很大的难题,因为石墨烯在金属基体材料中会发生团聚,难以均匀分散在基体中。石墨烯与铜基体之间也存在均匀分散的问题,其原因在于铜与石墨烯之间的润湿性不好,导致与铜基体界面结合较差[7-8]。制备石墨烯/铜基复合粉体的方法有球磨法、分子级混合法、喷雾干燥法和微波法[9]。聂海斌[10]采用分子级混合法制备石墨烯复合粉体,然后用真空热压烧结技术制备出石墨烯/铜基复合材料,发现与纯铜相比,复合材料的硬度提高39%、抗拉强度提高17%。然而分子级混合法工艺繁琐,成本较高,限制了其在工业上的大规模应用。球磨法是一种可让增强体与金属基体均匀混合的方法,其具有改善增强体颗粒分布均匀性及增强体与基体之间界面的结合,从而提高了材料性能的优点[11]。魏炳伟[12]利用高速球磨机制备复合材料粉体,复合材料的致密度达到96.68%,且电导率、热导率和耐磨性较纯铜有所提高。YUE等[13]、崔烨[14]研究发现采取合理的球磨工艺可以使得石墨烯/铜基复合材料性能得到很大的提高。邹君玉[15]探索了不同的球磨工艺对石墨烯/铝基复合材料的影响,结果表明:合理的球磨工艺可以使得石墨烯在基体中分散更加均匀。上述研究结果表明:石墨烯通过球磨技术可均匀分散在金属基体中,但同时球磨速度、球磨时间和球料比这3个球磨参数对复合材料的影响还有待考究,时间过长、转速太快、球料比不合理都有可能对石墨烯均匀分散造成影响,从而影响复合材料的性能。

本文作者采用不同球磨工艺制备出石墨烯/铜基复合粉体,使其均匀分散于铜基体,然后通过常温压制、加压烧结,制备出石墨烯/铜基复合材料;通过分析球料比、球磨时间、球磨速度3个球磨参数对石墨烯/铜基复合材料结构和性能的影响,最后确定出合适球磨参数,使得复合材料的性能得到优化。

1 试验部分

1.1 仪器设备与试验材料

试验所需要的主要仪器设备、型号及用途如表1所示。试验材料采用颗粒尺寸为300目、纯度为99.9%呈紫红色的电解铜粉,对此铜基试样进行相关性能测试,导电率为92.66%(IACS),密度为8.83 g/cm3,硬度为HV60 ,抗拉强度为105 MPa。石墨烯的型号为EPOG-80,宁波墨西科技有限公司生产。该石墨烯采用插层剥离法制备,片层平均厚度为2.4 nm,含量为(80±1)%(质量分数),层片尺寸5~15 μm,比表面积(5±0.5)m2,灰分小于0.2%(质量分数),具有平均厚度薄、结构缺陷少等特性。对石墨烯粉体进行XRD分析检测,如图1所示,发现26°左右有比较强的单晶石墨衍射峰,在10°并没有氧化石墨的特征峰出现,说明该石墨烯中不存在氧化石墨烯。

图1 石墨烯的XRD图谱Fig 1 XRD spectrum of graphene

1.2 材料制备

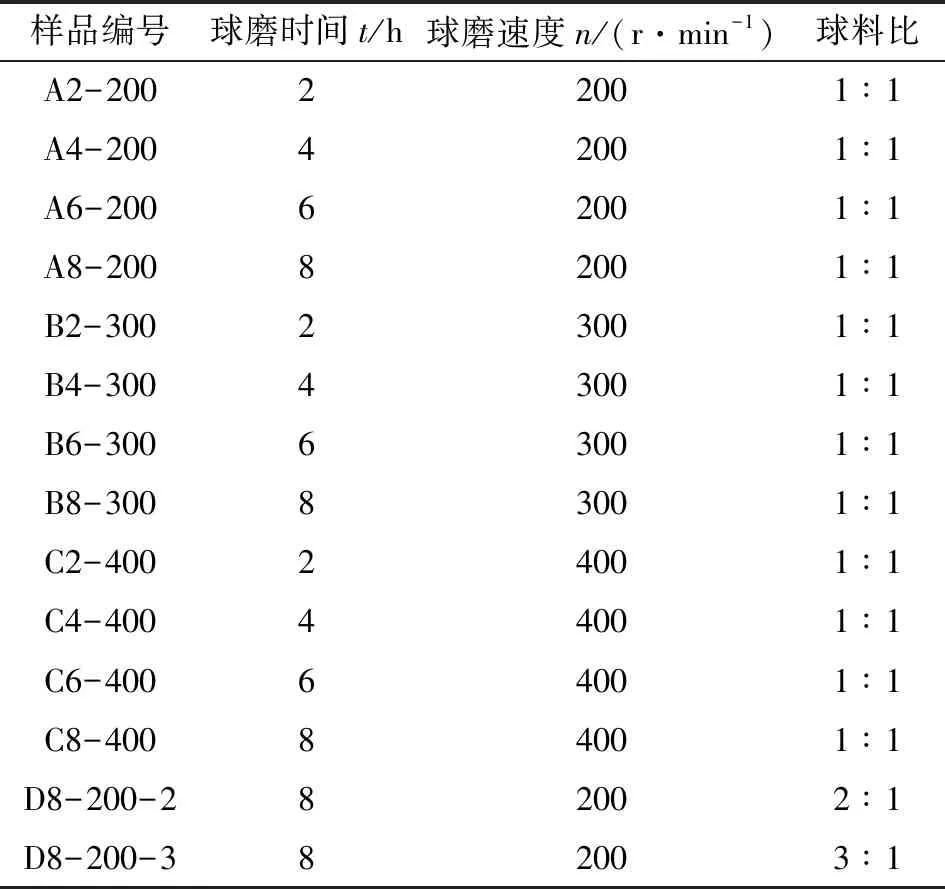

刘朋等人[16]研究发现石墨烯质量分数为0.2%时复合材料综合性能最佳。因此文中试验石墨烯/铜复合材料中石墨烯的质量分数为0.2%,其余为铜。配制好复合粉体后装入球磨罐内,加入一定比例的氧化锆球,并充入氩气,防止铜粉在球磨时与空气反应,发生氧化。全方位行星球磨机可360°旋转,解决了复合粉体在球磨时沉积于球磨罐底部的问题。球磨工艺参数如表2所示。球磨完成后用筛网把氧化锆球筛出,复合粉体用电子天平称量后倒入模具内,利用四柱式通用型液压机冷压成型,保持载荷时间30 s。采用RZ钟罩式烧结炉烧结,即可得到复合材料。烧结温度为850 ℃,烧结时间为3 h,烧结压力为2.5 MPa,烧结时气氛为氮气。

表2 复合粉末的球磨工艺参数

1.3 试验方法

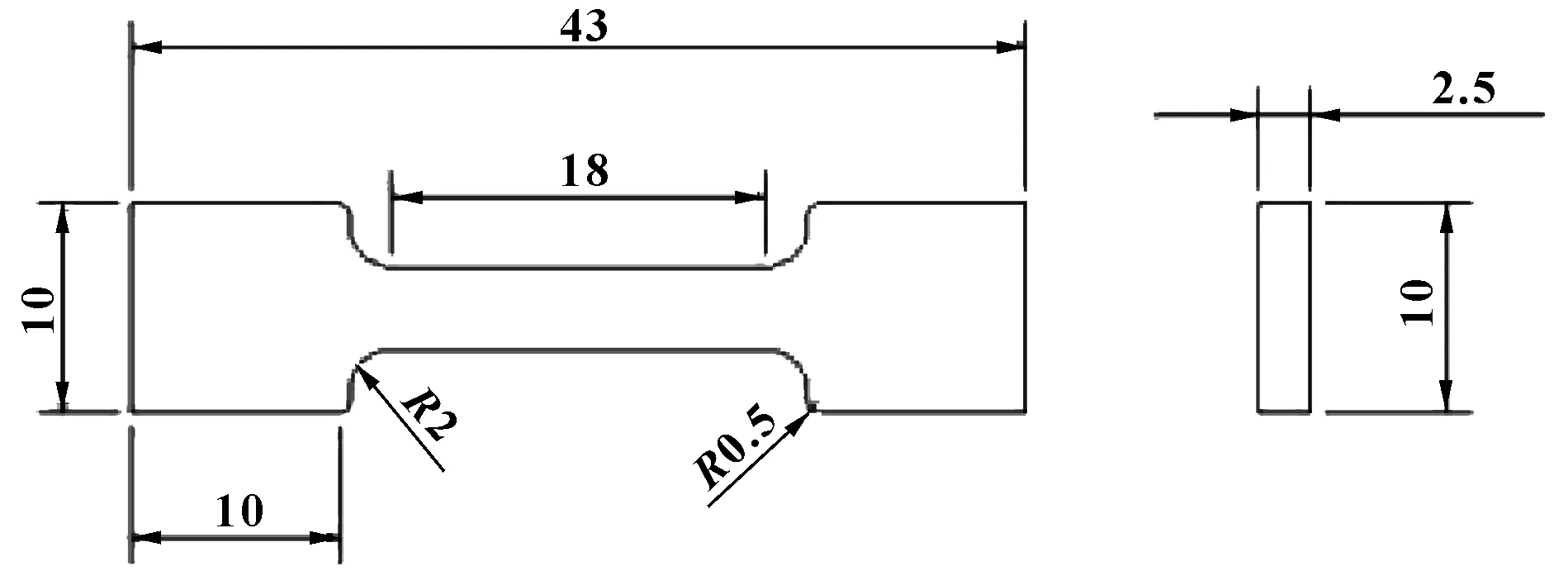

使用XD-3型X射线衍射仪对购入的石墨烯片进行物相分析,X射线源为Cu-Kα线,扫描速度为4°/min,扫描范围为20°~80°。用GH-128E全自动电子密度计测量样品密度,根据阿基米德原理排水法测试材料的密度。样品尺寸为25 mm×28 mm×6 mm,试验前涂上液体石蜡。用Sigma2008A数字电导率仪测量样品导电率并计算出电阻率,在较光亮的样品表面取5个点测量,取平均值。用MDV-1000数显显微维氏硬度计测量样品硬度,压头直径5 mm,载荷2 452 N,测5个不同的点取平均值。将加工好的试样在万能试验机上进行拉伸试验,拉伸样品尺寸如图2所示,速率加载为0.5 mm/min。

图2 拉伸试样示意Fig 2 Schematic of tensile sample

2 结果与讨论

2.1 球磨参数对铜基复合材料物理性能的影响

球磨参数如球磨时间、球磨速度、球料比、保护气氛、球罐材质、球磨介质等对于石墨烯在金属基体中的分散性影响很大,通过调节球磨参数,混合粉末经过塑性变形、断裂和冷焊,最终获得分散性良好的复合粉末[17]。

图3示出了球料比为1∶1的0.2%(质量分数)石墨烯增强铜基复合材料的密度、维氏硬度和导电率的变化规律。从图3(a)中可以看出,球磨速度为400 r/min时,材料的密度随球磨时间的增加呈下降、上升再下降趋势,球磨速度为200、300 r/min时,材料的密度随着球磨时间的增加呈先下降后上升的趋势。复合材料的密度与石墨烯在铜基体中的分散性有关,石墨烯分布于晶界处,通过挤压变形、晶格转动等方式填补孔隙,从而提高复合材料密度的作用,从图3(a)可知,通过调控球磨参数能够提高材料的致密度[18]。

试验中,石墨烯在铜基复合材料中的质量分数为0.2%,石墨烯含量较低,以第二相形式存在于基体中,阻碍铜原子的扩散和位错运动,细化晶粒,起到提高材料硬度的作用[19]。从图3(b)可以看出,球磨时间为6 h时,球磨转速对显微硬度的影响不敏感,均在HV60左右;球磨转速为400 r/min时,球磨时间对其显微硬度影响不大,硬度范围在HV56~65;球磨转速在200 r/min和300 r/min时,材料显微硬度的变化分别呈先上升后下降和先下降后上升的变化趋势。

从图3(c)中可以看出,随着球磨时间的增加,复合材料的导电率总体呈上升趋势,其中球磨转速为400 r/min时,导电率随球磨时间变化不大,IACS为86%左右,其变化趋势与显微硬度的变化趋势基本吻合。球磨速度为300 r/min、球磨时间8 h时材料的导电率最高,IACS为87.5%,与其显微硬度最高一致。复合材料导电率受到复合材料空隙、晶粒的各向异性,以及石墨烯与铜基体之间的界面结合状况的影响,有些团聚的石墨烯会在铜晶粒组织的晶界处聚集,从而使导电率下降[20-21]。

图3 球磨时间和速度对铜基复合材料物理性能的影响(球料比为1∶1)Fig 3 Effect of ball-millingtime and speed on physical properties of copper-based composites (ball percentage is 1∶1) (a)density;(b)hardness;(c)conductivity

图4示出了球磨速度为200 r/min,球磨时间为6 h时,球料比对复合材料的密度、显微硬度和导电率的影响。可以看出,随着球料比增加,复合材料的密度呈线性下降,导电率呈线性上升,IACS从85%增加到89%,但是复合材料的密度呈先上升后下降的趋势。

图4 球料比对铜基复合材料物理性能的影响 (球磨时间6 h,球磨速度200 r/min)Fig 4 Effect of ball percentage on physical properties of copper-based composites(ball milling time 6 h,milling speed 200 r/min)

2.2 球磨参数对铜基复合材料拉伸性能的影响

从不同球磨参数下铜基复合材料拉伸应力-应变曲线,可以获得不同球磨速度、球磨时间和球料比时复合材料的抗拉强度和延伸率。如图5(a)所示,当球磨速度为200 r/min时,所有样品均没有出现明显的塑性屈服;其中球磨时间为8 h的复合材料的抗拉强度最高为92.5 MPa,球磨时间为6 h的复合材料的延伸率最高为1.6%,球磨时间为4 h的复合材料的抗拉强度和延伸率均为最低。如图5(b)所示,当球磨速度为300 r/min时,球磨时间为8 h的复合材料的抗拉强度和延伸率均最高,分别为126.6 MPa和3.4%;其他样品的抗拉强度和延伸率变化趋势与200 r/min时完全一致;除了球磨时间为4 h的样品外,其他样品的抗拉强度和延伸率均大于200 r/min时的样品,且出现明显塑性屈服。如图5(c)所示,当球磨速度增加到400 r/min时,复合材料的抗拉强度和延伸率没有规律性;在球磨时间为2 h时样品的最大抗拉强度和延伸率,分别为109.5 MPa和3.1%,有明显塑性屈服。

图5 球磨时间和速度对铜基复合材料拉伸性能的影响(球料比为1∶1)Fig 5 Effect of ball-milling time and speed on tensile properties of copper-based composites(ball percentage is 1∶1) (a)milling speed 200 r/min;(b)milling speed 300 r/min;(c)milling speed 400 r/min

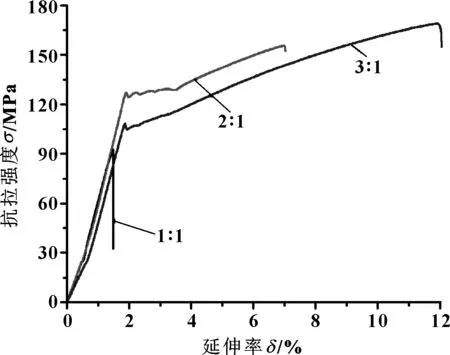

球料比对复合材料力学性能的影响要大于球磨时间和球磨速度。如图6所示,当球磨速度为200 r/min、球磨时间为8 h时,球料比为3∶1和2∶1的复合材料的拉伸曲线均出现明显的屈服平台,抗拉强度分别为155.6 MPa和168.9 MPa,延伸率分别为12.2%和7.2%,力学性能获得大幅度提升。

图6 球料比对铜基复合材料拉伸性能的影响 (球磨时间8 h,球磨速度200 r/min)Fig 6 Effect of ball percentage on tensile properties of copper-based composites(ball milling time 6 h, milling speed 200 r/min)

由上述分析可以看出,球磨时间直接影响石墨烯在铜基体中分散效果,球磨转速和球料比则影响铜粉颗粒的塑性变形以及石墨烯与铜基体的有效结合;合适的参数配合,对复合材料的性能有一个较为明显的提升[9,22-23]。

2.3 铜基复合材料显微结构分析

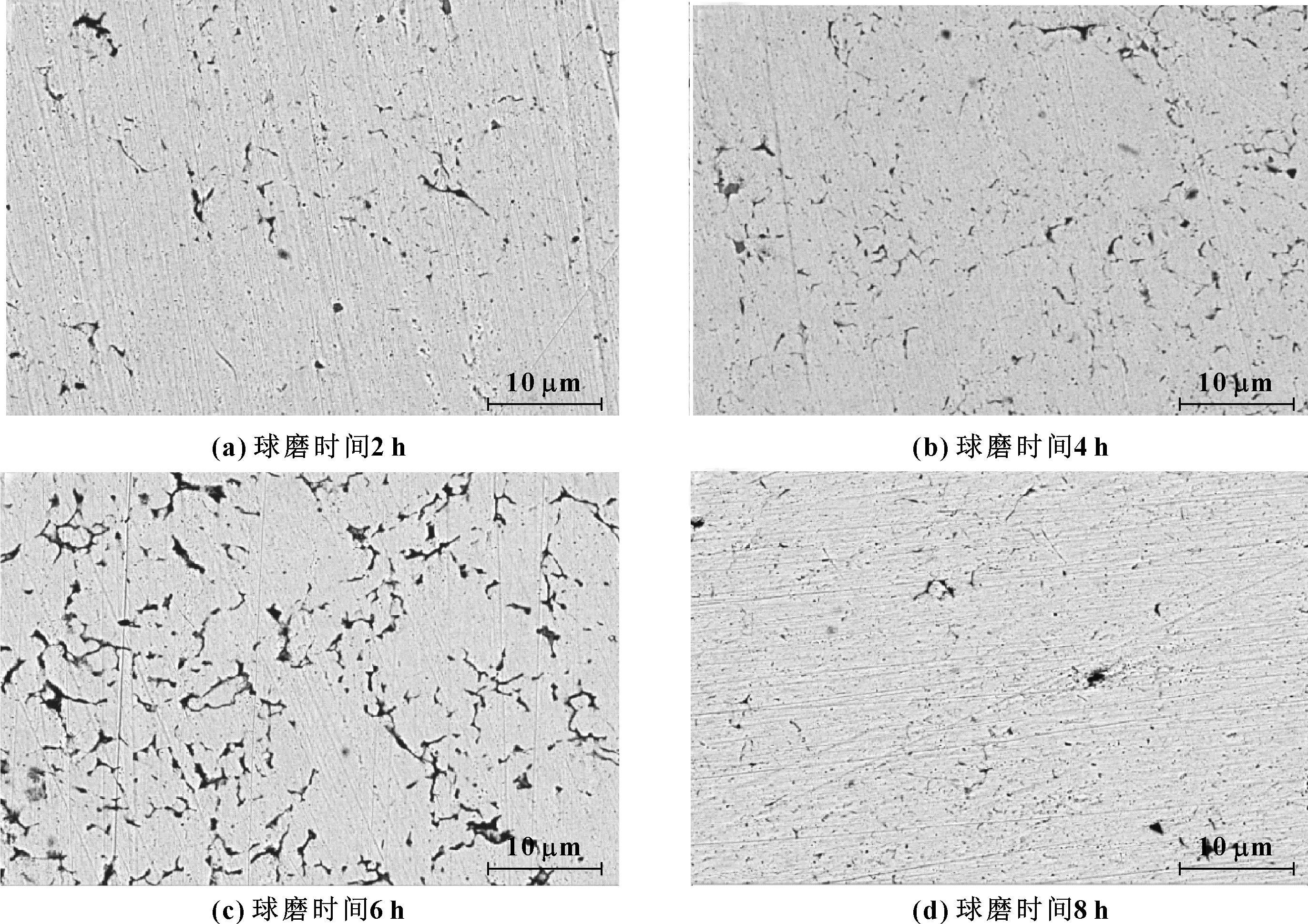

图7示出了球磨速度为200 r/min,球料比为1∶1,球磨时间分别为2、4、6、8 h时复合材料的SEM照片。可以看出,当球磨时间为2 h时,石墨烯在铜基体中的分散并不充分,还有团聚现象;当球磨时间增加到4 h时,石墨烯团聚现象加剧;球磨时间达6 h时石墨烯分散较为均匀,但与基体的结合性能并不理想;球磨时间为8 h时获得了较好的分散效果。上述复合材料的显微分析与图3(b)、图3(c)和图5(a)复合材料的维氏硬度、导电率和力学性能分析结果基本吻合。

图8示出了球磨速度为300 r/min,球料比为1∶1,球磨时间分别为2、4、6、8 h时复合材料的SEM照片。可以看出,随着球磨速度的增加,石墨烯在基体中的分布面积变少,说明有部分的石墨烯被铜基体包覆,界面结合获得改善。在球磨6、8 h时复合材料的导电率高于200 r/min的样品(如图3(c)所示),力学性能大幅度改善也证实了这一点(如图5(a)、(b)所示)。

图8 球磨速度为300 r/min时不同球磨时间下铜基复合材料的SEM照片(球料比为 1∶1)Fig 8 SEM images of copper-based composites prepared at milling speed of 300 r/min and under different milling time(ball percentage is 1∶1) (a)milling time 2 h;(b)milling time 4 h;(c)milling time 6 h;(d) milling time 8 h

图9示出了球磨速度为400 r/min,球料比为1∶1,球磨时间分别为2、4、6、8 h时复合材料的SEM照片。当球磨速度进一步增加到400 r/min时,球磨时间2 h时石墨烯在铜基体中的分散性和结合效果最好,4和6 h时性能变差,8 h时分散性相对有一定改善。这说明复合材料的性能在球磨速度为200、300 r/min时随着球磨时间的增加而提高,当球磨速度增加到400 r/min时随球磨时间的增大反而造成了复合材料力学性的下降。因此,选择球磨速度300 r/min和球磨8 h的球磨参数时,复合材料的力学性能和物理性能均较好。

图9 球磨速度为400 r/min时不同球磨时间下铜基复合材料的SEM照片(球料比为 1∶1)Fig 9 SEM images of copper-based composites prepared at milling speed of 400 r/min and under different milling time(ball percentage is 1∶1) (a)milling time 2 h;(b)milling time 4 h;(c)milling time 6 h;(d) milling time 8 h

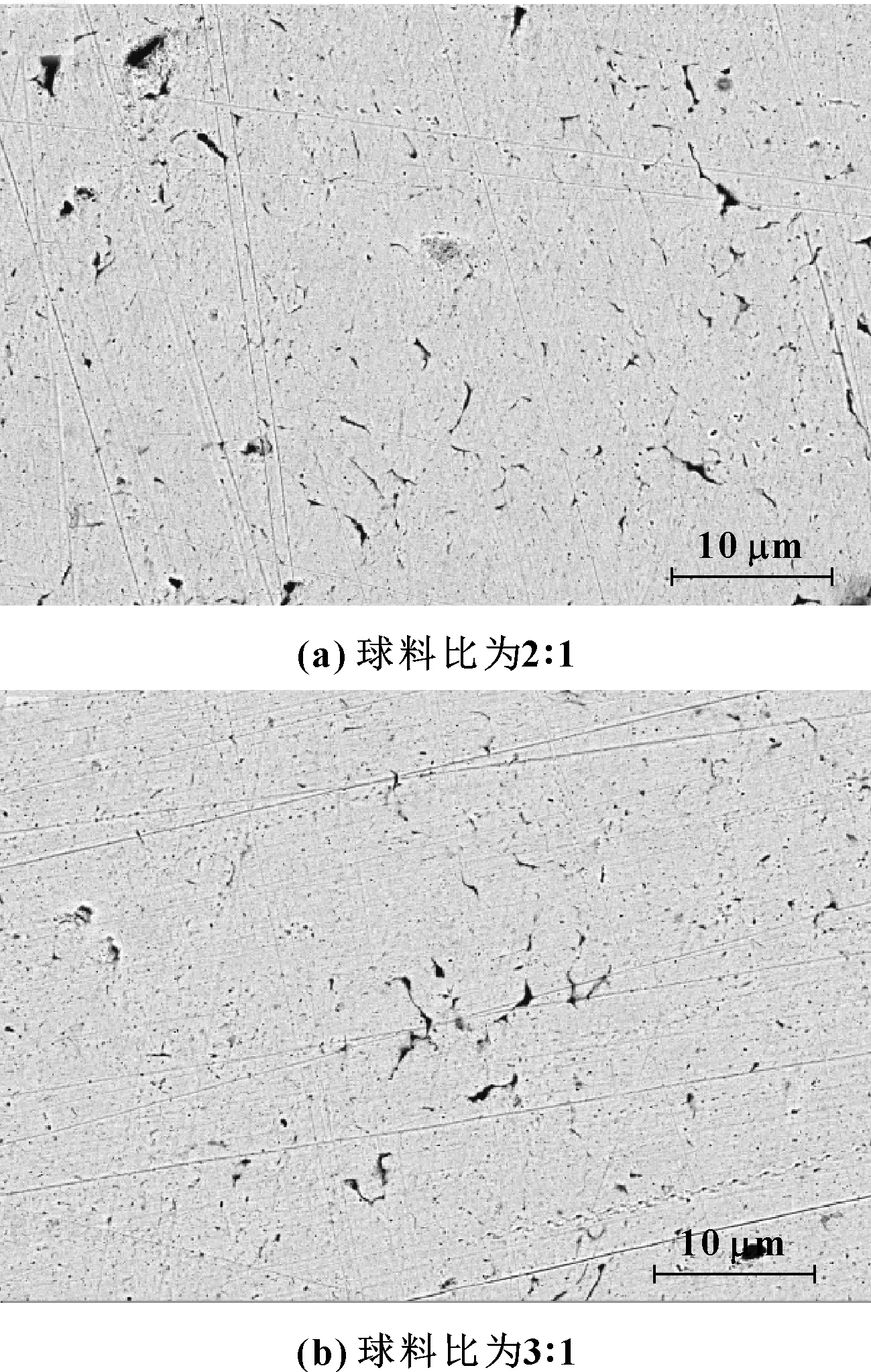

图10示出了球磨速度为200 r/min,球磨时间为8 h,球料比分别为2∶1和3∶1时复合材料的SEM照片。可以看出,随着球料比的增加,石墨烯在铜基中的分散性能比均明显好于图7—9所示的复合材料,且无明显团聚现象。图4和图6所示的导电率和力学性能也证实了上述显微分析结果。

图10 不同球料比的铜基复合材料的SEM照片 (球磨时间8 h,球磨速度400 r/min)Fig 10 SEM images of copper-based composites at milling time of 8 h and milling speed of 400 r/min(a)ball percentage is 2∶1;(b)ball percentage is 3∶1

3 结论

(1)随着球磨时间的增加,石墨烯/铜基复合材料的显微硬度总体呈上升趋势。球磨速度为400 r/min时,显微硬度和导电率的变化趋势趋同。随球料比的增加,复合材料的抗拉强度、延伸率和导电率明显改善。

(2)球料比一定,球磨速度加快和球磨时间延长时,球磨时间为6 h时石墨烯增强铜基复合材料的密度、硬度和导电性性能差距不明显;球磨速度为300 r/min,随球磨时间延长,复合材料的抗拉强度较高,塑性增加,其综合性能比较好。球磨时间延长、球磨速度过快会导致石墨烯团聚,与铜基体之间的界面结合效果变差,而采用合适的球磨参数复合材料的性能有一个较为明显的提升。

(3)球磨时间直接影响石墨烯在铜基体中分散效果,球磨转速和球料比则影响铜粉颗粒的塑性变形以及石墨烯与铜基体的有效结合。合理的球磨参数是球料比3∶1,球磨速度300 r/min,球磨时间6~8 h。