基于ANSYS LS-DYNA的簇绒针刺底布动态响应

2021-01-20王龙龙戴惠良

王龙龙, 戴惠良, 梁 庆

(东华大学 机械工程学院, 上海 201620)

簇绒地毯对织造工艺的要求极为严格,纱线跟随簇绒针在底布上往复穿梭,与成圈钩或割刀执行机构按时序配合形成绒簇(又称割绒或圏绒)。底布一端卷绕在导布轧辊上,另一端卷绕在地毯成卷机构上,中间由卷布刺辊调节张力[1],极易出现底布受力不均现象,导致毯面绒簇高低不平,严重影响地毯平整度。簇绒成形原理图如图1所示。

簇绒针刺入与拔出底布为高速瞬间完成的响应过程,在此过程中底布会经历弹性、塑性变形以及破坏失效等阶段[2]。而簇绒针在刺入底布时,底布的响应情况作为簇绒工艺的重要部分,很难借助试验进行分析。目前受限于理论及试验条件,有关簇绒底布破坏失效等问题的文献资料少有公开发表。随着有限元仿真技术的不断发展,借助于仿真技术研究底布的破坏失效规律开始具备条件。Xie等[3]结合RVE(representative volume element)提出一种基于虚拟纤维概念的数值分析方法,建立了二维斜纹无纺布模型,研究了织物层的针刺过程,但仅从工艺上研究了簇绒预制件的损伤影响。Martins等[4]研究了簇绒冲击对碳纤维复合材料失效性能的影响,利用声发射技术聚类识别冲击信号来评估破坏区域,并借助DIC(digital image correlation)技术评估了纱线应变场对簇绒增强效应的敏感因子,但未涉及织物应力场的变化情况。Henao等[5]基于夹层簇绒织物的力学性能,结合三点弯曲试验以及边缘压缩试验,研究了不同簇绒密度对夹层结构分层纤维失效规律的影响程度,但未考虑到机织物的整体破坏变形。Liu等[6]研究了簇绒三维织物在冲压过程中的预成型行为,并比较了簇绒参数对簇绒纱线簇入、层间滑动行为的影响,但也未涉及机织物的整体破坏情况。以上研究仅针对纱线纤维变形或簇绒工艺,并不适用于织物整体的破坏变形。

本文以材料失效与强度理论为基础,借助ANSYS LS-DYNA/Explicit Dynamics非线性动力分析方法,模拟了簇绒针穿刺底布的响应过程,揭示底布的失效破坏机理,有助于优化簇绒针的设计,可为分析地毯底布组织的线弹性行为提供参考。

1 针布模型材料特性

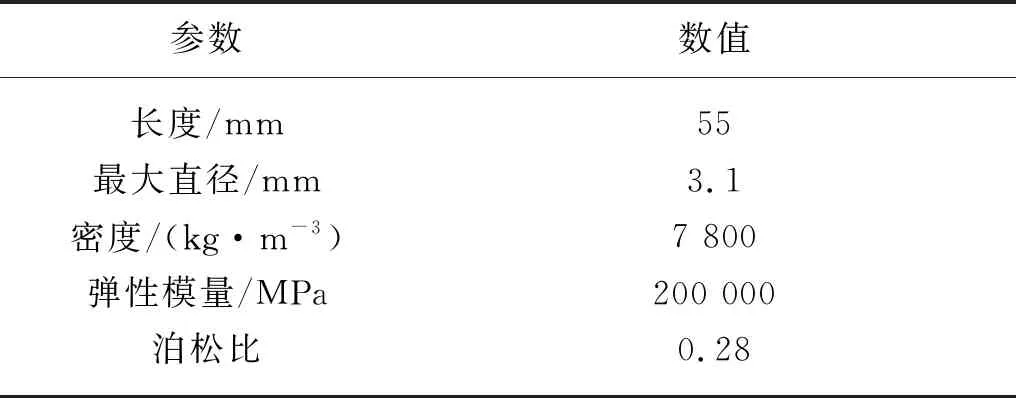

为真实还原簇绒过程,选用GROZ-BECKERT公司生产的SAN©-S系列1/8″-5针排的簇绒针作为研究对象,利用UG软件构建簇绒针模型,簇绒针力学特性参数如表1所示。为防止网格畸变,删除针体倒角。

表1 簇绒针特性参数

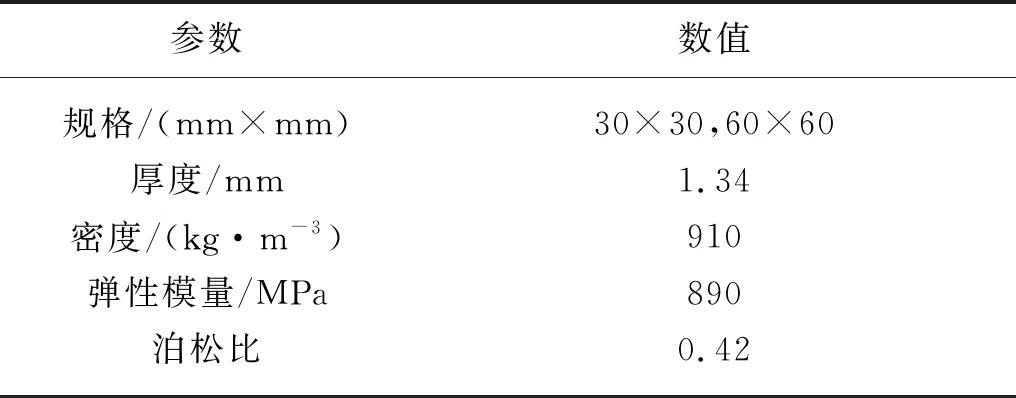

选用底布类别为聚丙烯(polypropylene, PP)非织造布,中间层为经纬交错而成,边缘层为短纤维随机排列加固而成。PP属于热塑性材料,其应力-应变关系除与本身特性相关外,还与时间历程相关。为准确获取底布材料参数,可选用弹塑性模型并借助Cowper-Symonds模型构建PP材料的力学模型本构关系,此应力-应变模型通过应变速率来确定材料屈服点,进而拟合出不同应变速率的应力-应变曲线。不同应变速率下的屈服应力计算如式(1)所示。

(1)

(2)

经式(1)和(2)联立计算得到地毯底布特性参数,如表2所示。考虑到需消除可能出现的有限元模型单元刚度矩阵的奇异性,进而保证计算收敛性,做出如下假设[7-8]:短纤维为各向同性材料;纤维随机排列在一起,纤维之间的间隙忽略不计。

表2 地毯底布特性参数

簇绒针设置为刚体,穿刺前后不变形,底布设为柔性体。建立簇绒地毯针布耦合模型如图2所示,其中,TS表示针布耦合有限元模型,TR表示针布耦合试验模型。

2 有限元模型及失效理论

2.1 有限元模型

利用LS-DYNA软件再现模拟针布耦合簇绒动态过程,并选取典型时刻求解工况进行呈现[9-10]。簇绒针穿刺底布失效破坏发生在非织造布经、纬纱交错居中区域,根据对称性,可以选取1/2有限元模型进行显式动力学仿真[11]。划分网格并施加边界条件得到簇绒有限元模型如图3所示。簇绒针选择刚体并设置切面法向零位移标签E,底布选择柔性体并设置切面法向零位移标签E及三面固定标签A-C,簇绒针添加速度标签D,簇绒针与底布之间的接触类型设置为摩擦接触且摩擦因数分别取0.2、0.3和0.4,簇绒针及底布的单元网格划分方法选择以六面体单元为主。将设置好边界条件的有限元模型导出为K文件并提交LS-DYNA求解器。

2.2 失效理论

簇绒针在穿刺时,底布会经历弹性变形、塑性变形直至失效破坏等阶段。ANSYS/LS-DYNA定义的弹塑性材料的经典破坏失效理论有Johnson-Cook准则、塑性准则、剪切准则等,对应阶段依次为无损阶段、损伤开始、损伤扩展及失效消失。底布的破坏失效是由于有限元模型中节点的应力集中导致单元网格的断裂以及局部剪切应力引起的纤维撕裂,因此底布破坏失效准则应包括塑性及剪切准则,一旦达到对应条件就会按照相应准则的演化规律出现损伤。

因簇绒针的穿刺而导致底布单元失效破坏的规律,反映出对应材料失效准则在有限元模型中演绎的网格退化规律。在ANSYS LS-DYNA显式动力学环境当中,底布材料的网格失效模式遵循非线性累积损伤理论及材料强度理论,表达累积损伤如式(3)所示。

(3)

3 仿真结果分析

在LS-DYNA环境中设置簇绒针的穿刺速度为2 000 mm/s,仿真时间为180 ms,为保证收敛性,仿真迭代子步设置为6×10-5s。调用后处理器LS-PrePost读取d3plot文件,可进行应力、应变、能量等曲线输出。簇绒针穿刺过程中不同时刻对应的底布单元失效规律如图4所示,根据右侧Von Mises应力等级色条即可判断底布各时刻的应力分布情况(LS-DYNA默认单位kPa)。

由图4(a)可以看出,t=3 ms时,底布自穿刺点呈现出应力梯度衰减,中心区域等效最高应力约为167.8 MPa。由图4(b)可以看出,t=20 ms时,与簇绒针接触区域底布单元接近失效极限最高应力约为260.8 MPa。由图4(c)可看出,t=25 ms时,簇绒针接触区域的底布单元失效消失,底布整体轻微向上收缩,周围单元继续产生新应力梯度,应力极大值约为134.8 MPa。由图4(d)可以看出,t=52 ms时,簇绒针针尖几乎全部刺入,底布整体变形有恢复平面趋势,应力梯度区域进一步扩大,等效应力约为71.52 MPa。由图4(e)可以看出,t=100 ms时,断面纤维开始与针形状分界面接触,等效应力增加至91.71 MPa。由图4(f)可以看出,t=136 ms时,布受力情况开始随着针截面形状的变化而变化。综上所述可知,有限元仿真结果与实际基本相符,说明有限元模型基本正确。

穿刺过程中,选取簇绒针与底布之间不同摩擦因数(μ=0.2~0.4)时,底布单元节点受力随针刺深度的变化规律如图5所示。

由图5可知,底布单元节点的受力规律近似呈“M”形,出现2次节点峰值,第一次峰值出现是由针布接触区域受压、周围受拉所致,第二次峰值出现是破坏区周围纤维穿入针穿纱孔所致,且两次峰值之间对应的针刺深度本质上等于针体截面形状变化分界面的距离4.8 mm。比较图4和图5可知,单元节点的受力情况与底布的变形情况基本符合,说明仿真结果具有一致性。

由图5可知,以底布受力平均值为例,底布的单元节点阻力随针刺深度变化的规律可划分为4个阶段:(1)针穿刺底布,纤维由屈曲开始拉直,节点受力迅速增至峰值0.55 N;(2)底布单元达到断裂强度极限,断裂后单元网格失效消失而不再受力,此时受力仅为簇绒针与失效区域周围底布单元的摩擦力,摩擦力约为0.35 N;(3)周围纤维开始穿入穿纱孔,节点力增加至0.46 N左右;(4)簇绒针继续下移,底布纤维受力基本保持在0.10 N左右,并随簇绒针轮廓变化而浮动。在模拟穿刺时,簇绒针拔出时的单元节点受力比较小,可以推断,穿刺过程中大部分节点受力主要为底布纤维变形拉伸、断裂等产生,针和布之间的摩擦可忽略不计(较厚的底布穿刺摩擦力不应被忽略)。

结合图5分析结果,考虑对针尖段及针尾段进行改进,具体为扁化针尖段和棱化针尾段,针尖段、针尾段与针体段一体化连接,经仿真验证,簇绒针受力最大值减小为0.86 N。

图6为不同条件下穿刺孔失效形态仿真对比图,图7为不同条件下穿刺孔失效试验对比图。TS 30或TR 30表示选取底布规格为30 mm×30 mm,TS 60或TR 60表示选取底布规格为60 mm×60 mm。为量化底布应力云纹图结果,利用图像处理软件Photoshop和ImageJ统计像素并添加标尺。沿图6(a)~6(d)中的对称线分析随着画线距离(应力云谱像素)变化的荧光灰度值,如图8所示,其中,黑色荧光灰度值为0,白色荧光灰度值为255。

由图6可知:随着底布规格的增加,等效应力层梯度趋于明显,衰减加快;随着簇绒速度的增加,底布失效区域趋于规则圆化。由图7可知,实际失效区域形态分别与对应工况下仿真结果的吻合度较高。由图8可知,随着划线距离逐渐增加,荧光灰度值呈阶跃衰减,且与图(6)所示的等效应力层梯度对应。

4 结 论

(1) 根据LS-DYNA显式动力学求解结果,t=20 ms时簇绒地毯底布单元等效应力极大值约为260.8 MPa,各单元应力变化规律满足材料特性曲线,超过其许用强度条件后失效消失。

(2) 提取不同摩擦因数条件下簇绒区域底布单元节点的阻力,得出其变化规律近似“M”形且出现2次峰值:第一次出现是由接触区域中心受压、周围受拉所致,第二次出现是由断裂纤维绒毛进入簇绒针穿纱孔所致。

(3) 同一速度下,随着底布规格的增加,簇绒区域等效应力层出现明显梯度变化;同一规格底布条件下,簇绒速度增加导致失效区域圆周化趋势增强。经试验验证,失效区域形态与仿真结果基本吻合,说明有限元模型是正确的。