某G105 钻杆管体刺穿失效原因分析

2021-01-19赵金兰李京川瞿婷婷

赵金兰, 李京川, 王 康, 瞿婷婷, 仝 柯

(1. 中国石油集团石油管工程技术研究院, 西安710077;2. 西安杰恩特机电科技有限公司, 西安710077)

1 情况概述

某井设计井深8 291.65 m, 垂深7 681 m,井型为水平井。 钻进至井深6 812 m 时, 发现泵压逐渐下降, 此时钻进参数为: 悬重234 t, 排量26 L/s, 泵压20 MPa, 钻压6 t, 转速50 r/min。1 h 内泵压由20 MPa 逐渐下降至17 MPa, 期间检查地面循环管线无刺漏后决定起钻检查钻具,次日起钻至井深2 047 m, 检查发现Φ127 mm×9.19 mm G105 钻杆刺漏, 刺漏位置距内螺纹接头端约700 mm, 刺痕尺寸约为50 mm×10 mm。

G105 钻杆失效位置及形貌如图1 所示, 由图1 可见, 钻杆外表面呈黄褐色, 刺孔位于管体正常壁厚处, 距墩粗区约350 mm, 刺穿孔洞呈不规则的偏长型, 长度方向沿钻杆的环向, 与管体轴线垂直, 刺穿孔洞处粗糙不光滑。 钻杆外表面腐蚀坑宏观形貌如图2 所示, 刺孔横向尺寸约50 mm, 纵向尺寸10 mm, 刺孔附近外表面可见明显的腐蚀坑及裂纹, 裂纹与管体轴线垂直, 为周向裂纹, 且穿透壁厚, 管体外壁腐蚀坑较多, 大小深浅不一。

图1 钻杆刺穿位置及失效样品宏观形貌

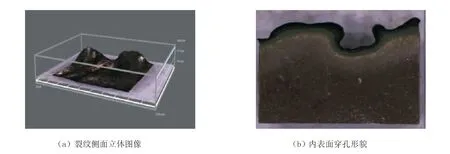

以钻杆刺孔横向位置为中轴线, 左右各取40 mm, 切一段环, 对半剖开, 观察其内壁刺孔形貌, 如图3 所示。 刺穿孔洞呈不规则的扁长型, 内表面有防腐涂层, 未见腐蚀坑, 除刺穿孔洞部位, 其余完好。

图2 钻杆外表面腐蚀坑尺寸及宏观形貌

图3 钻杆刺穿孔洞内表面宏观形貌

2 试验方法和结果

2.1 化学成分分析

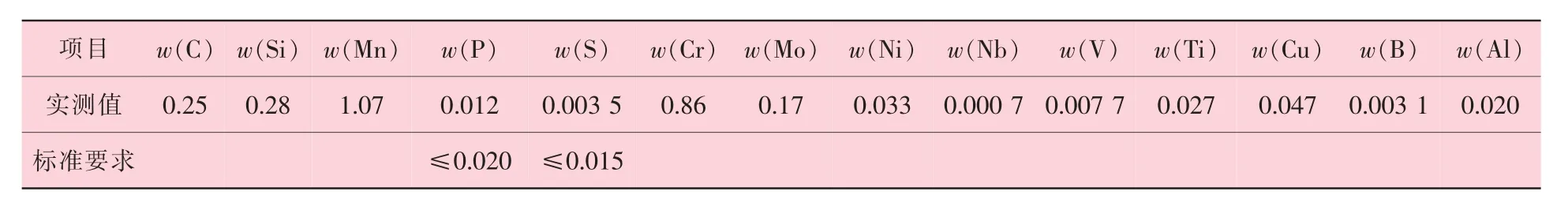

从刺穿钻杆样品上取样, 依据ASTM A751-14a, 采用ARL 4460 直读光谱仪对钻杆管体进行化学成分分析, 其结果见表1。 分析结果表明, 失效钻杆的化学成分符合API SPEC 5DP—2009 标准的要求。

表1 钻杆管体化学成分分析结果 %

2.2 力学性能检测

从刺穿钻杆正常壁厚处, 分别沿纵向取拉伸试样和冲击试样进行力学性能试验。 板状拉伸试样的规格是宽25.4 mm、 标距50 mm, 夏比V 形缺口冲击试样的规格为7.5 mm×10 mm×55 mm。按ASTM A370-18 试验方法进行纵向拉伸及夏比冲击试验, 拉伸试验为常温拉伸, 冲击试验温度23℃, 试验结果见表2。 试验结果表明, 失效钻杆的力学性能符合API SPEC 5DP—2009 标准的要求。

表2 失效钻杆力学性能试验结果

2.3 金相分析

从钻杆刺孔附近取样, 取样位置如图4 所示。 1#试样进行裂纹尖端分析, 2#试样进行裂纹断口分析, 3#试样进行腐蚀坑分析。 依据ASTM E3-11 (2017)、 ASTM E45 -18a 及ASTM E112-13, 采用激光共聚焦金相显微镜及图像分析系统对失效钻杆的裂纹、 显微组织、 晶粒度及非金属夹杂物进行分析。

图4 钻杆刺孔附近金相分析取样位置

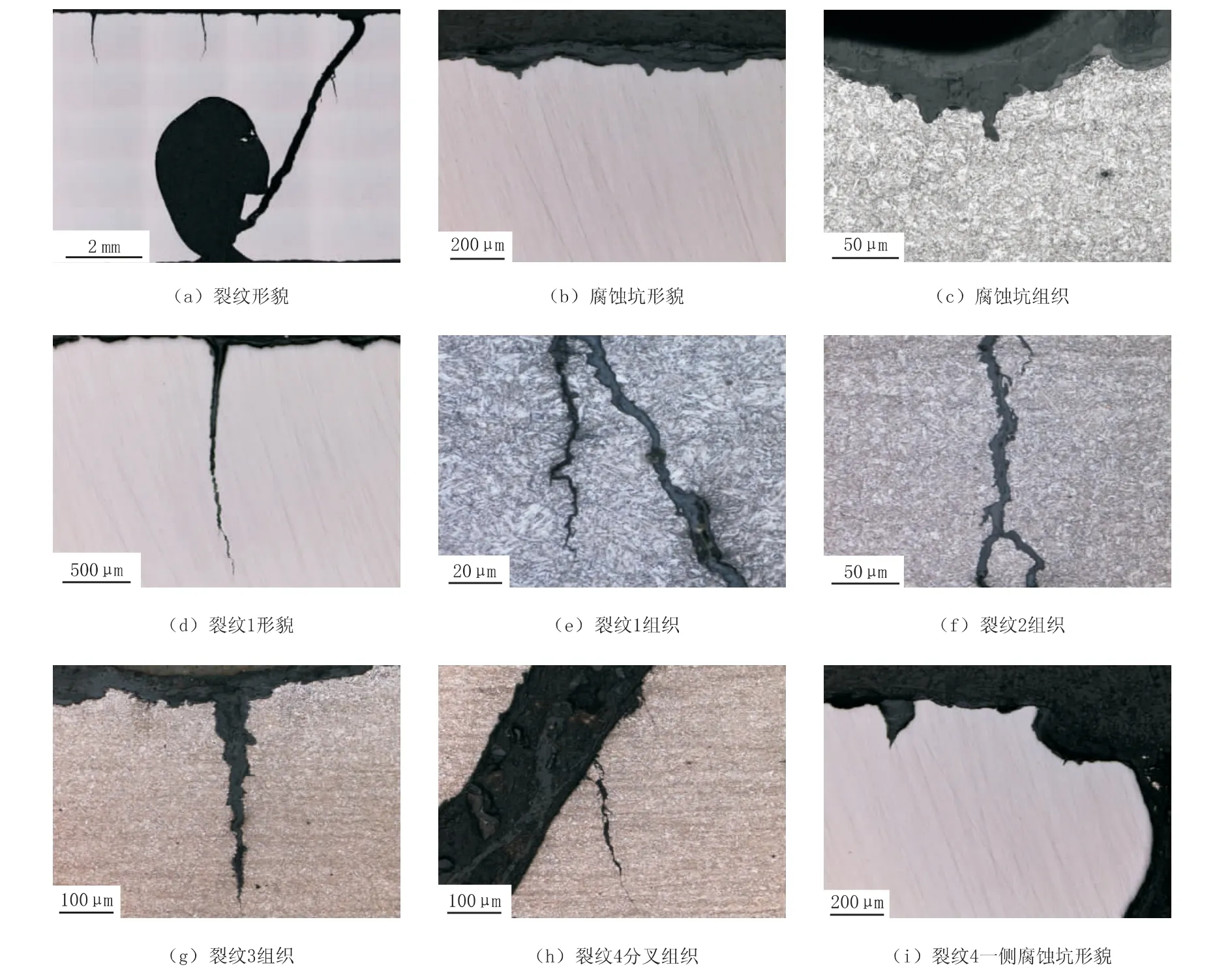

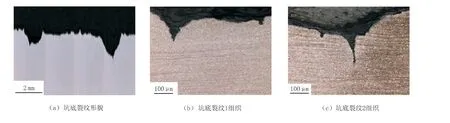

试样的非金属夹杂物均为A0.5、 B0.5、 D0.5,晶粒度为9.0 级。 1#试样腐蚀坑裂纹金相组织形貌如图5 所示。 1#试样截面可见1 条贯穿裂纹, 裂纹与内表面深坑贯通, 裂纹一侧有分叉, 周围组织为回火索氏体。 外表面可见3 条非贯穿裂纹及腐蚀坑, 裂纹最大深度2.4 mm, 腐蚀坑底及裂纹内有灰色腐蚀产物, 裂纹周围组织为回火索氏体。 2#试样裂纹金相组织形貌如图6 所示。 2#试样可见多处深浅不一的冲蚀性腐蚀坑, 腐蚀坑由外向内穿孔。3#试样裂纹金相组织形貌如图7 所示。 图7 中试样外表面可见腐蚀坑, 坑底可见裂纹沿壁厚方向扩展, 最大深度0.8 mm, 腐蚀坑内及裂纹内有灰色腐蚀产物, 裂纹周围组织为回火索氏体, 裂纹尖端局部呈沿晶特征。

失效钻杆试样的金相分析表明, 在钻杆外壁表面可见明显腐蚀坑, 多处腐蚀坑底有裂纹产生, 严重处裂纹向内表面扩展贯通, 产生穿孔, 穿孔处可见深浅不一的腐蚀凹坑, 且冲蚀严重。 多处裂纹一侧有分叉, 裂纹尖端局部呈沿晶特征 (见图7 (c))。 坑内局部及裂纹内可见灰色非金属物质, 周围组织为回火索氏体组织。

图5 1#试样腐蚀坑裂纹处金相组织形貌

图6 2#试样裂纹侧面立体图像及内表面穿孔形貌

图7 3#试样裂纹处金相组织形貌

2.4 腐蚀产物能谱分析

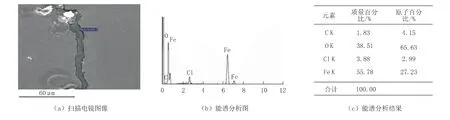

采用TESCAN VEGA II 扫描电子显微镜及其附带的XFORD INCA350 能谱分析仪, 对1#试样和2#试样腐蚀坑、 裂纹内灰色非金属物质进一步进行能谱分析, 分析结果如图8 和图9 所示。 从图8 和图9 分析结果可以看出, 1#试样和2#试样腐蚀产物主要成分为Fe、 C、 O、 Cl、 K和Mn。

图8 1#试样裂纹能谱分析结果

图9 2#试样腐蚀坑能谱分析结果

3 结果分析与讨论

Φ127 mm×9.19 mm G105 钻杆失效试样的化学成分和力学性能符合API SPEC 5DP—2009 标准的要求。 从宏观形貌看, 失效钻杆被刺穿, 钻杆外表面, 尤其是断口附近存在大量的腐蚀坑,断口源区的裂纹起源于外表面的腐蚀坑, 腐蚀坑深浅不一, 腐蚀坑底产生的裂纹贯穿钻杆内壁,裂纹长度沿周向及径向扩展。 由于断面的挤压和高压钻井液的冲蚀, 源区裂纹扩展面已观察不到断面的原始形貌。 从金相组织形貌看, 钻杆外表面存在起源于腐蚀坑底的裂纹, 以及与孔洞型裂纹相似的深挖孔洞型腐蚀坑。 这些裂纹均是起源于钻杆外表面的腐蚀坑底, 且多处裂纹一侧有分叉, 产生次生裂纹, 具有腐蚀疲劳断裂特征。 裂纹两侧以及钻杆外表面的金相组织与基体组织相同, 为晶粒度9.0 级的回火索氏体组织。 基体组织检测结果与材料韧性的检测结果相匹配。 失效钻杆断口附近裂纹及腐蚀坑的能谱分析结果表明, 腐蚀产物中含有S、 Cl-、 Si、 Ca、 K、 Mn 成分。 金属在卤素阴离子的溶液中易发生孔蚀, 作用最强的为Cl-。 Cl-不仅能破坏管体表面的钝化膜, 而且能促进小孔腐蚀的“深挖” 能力[1]。

腐蚀坑产生的因素主要与钻杆的使用环境有关, 有两方面因素[2]: 一方面由于钻杆在使用旋转过程中与周围环境中的土壤存在摩擦磨损, 必然会产生因磨损所致的麻点、 蚀坑; 另一方面,钻杆在钻井使用过程中, 钻杆内壁的泥浆会溢出、 溅出, 外壁部分会溅上泥浆, 该钻井液泥浆中存在Cl-, 蚀坑便会继续发展, 在外加应力作用下, 腐蚀坑底部产生疲劳裂纹, 而裂纹一旦萌生, 则钻杆的疲劳寿命绝大部分已经丧生, 其裂纹扩展很快就会穿透壁厚, 最终导致钻杆刺穿失效。

失效钻杆刺孔位于管体正常壁厚处, 距离墩粗区约350 mm。 根据力学分析, 在承受弯曲时,由于结构刚度原因, 钻杆接头附近1 m 范围内承受的弯曲力最大, 是最容易发生弯曲疲劳的地方。 因此, 钻杆接头附近1 m 范围内承受的应力最大, 由于应力集中的关系, 所受应力较高,另外钻杆管体比钻杆接头壁厚薄得多, 所以钻杆管体腐蚀问题就更为突出, 这就使得钻杆的使用寿命大大降低。 另一方面, 在应力集中较高处金属的腐蚀电位较低, 因而腐蚀坑的发展速度也较本体其他部位要快一些。

钻杆工作时, 承受拉力+扭转+弯曲载荷产生的交变应力。 腐蚀坑底的应力集中效应[3]使钻杆承受的局部应力变得更大, 从而在钻杆外表面腐蚀坑底萌生疲劳裂纹[4-6]。 随着裂纹的扩展,管体有效承载截面不断减少, 当裂纹扩展到一定程度时, 在裂纹处于受拉张开一侧时, 钻井液中的固相颗粒或岩屑进入裂纹面; 在裂纹处于受压闭合一侧时, 进入裂纹面的固相颗粒或岩屑与裂纹面发生挤压, 从而导致裂纹扩展面的平整和杂物的表面黏附。 当裂纹扩展穿透整个壁厚时, 高压钻井液从内孔刺出, 形成冲蚀, 导致管体刺穿失效。

综合以上分析, 在交变载荷作用和Cl-作用下[7-15], 钻杆外表面腐蚀坑底的裂纹萌生并加速扩展, 当裂纹扩展穿透整个壁厚时, 高压钻井液从内孔刺出, 形成冲蚀, 导致管体失效, 这是该钻杆腐蚀疲劳失效的根本原因。

4 结论及建议

(1) 送检钻杆失效样品的化学成分、 力学性能符合API SPEC 5DP—2009 标准要求。 该钻杆刺穿属于交变载荷作用和Cl-作用下的腐蚀疲劳失效。

(2) 建议加强对同批钻杆的无损探伤检验,避免带腐蚀疲劳微裂纹的钻杆下井使用。