管线钢管现场焊缝宏观检验方法

2021-01-19吴禹胜陈世斌

吴禹胜, 陈世斌

(山东胜利钢管有限公司, 山东 淄博255000)

0 前 言

管道输送是目前油气输送最为经济高效的方式。 通常长输管线均采用直缝埋弧焊管和螺旋埋弧焊管作为输送载体, 而无论是直缝焊管还是螺旋焊管, 焊接接头都是整个管道的最薄弱环节[1], 因此焊接接头的质量和性能则是质量控制的关键。

在实际生产质量控制中, 焊偏量和重合量的控制是其中的重要一环。 焊偏量是指内外焊道中心的偏移量, 焊偏量过大, 使得内外焊的熔合区减小, 严重时会造成层间未焊透及未熔合等缺陷[2]。 在埋弧焊管焊接过程中, 内外焊道焊偏量总是存在的。 由于焊偏的存在, 可能造成内外焊道熔合量过小、 未熔合及未焊透等缺陷。 因此无论是现行的国内外输油输气管线标准还是重点工程的技术规范, 对埋弧焊管的焊偏量都有明确的技术要求[3]。 GB/T 9711—2017 《石油天然气工业 管线输送系统用管》 和API SPEC 5L (46版) 《管线钢管规范》 均对焊偏量有明确的要求:“对于埋弧焊钢管和组合焊钢管, 规定壁厚t≤20 mm 的钢管, 焊缝最大焊偏量不应超过3 mm;规定壁厚t>20 mm 的钢管, 焊缝最大焊偏量不应超过4 mm”[4-5]。 重合量是指内外焊缝熔池底部(也有称弧顶) 之间的最大重合度, 通常也称为熔透深度, 简称重合量。 重合量在上述两个标准没有明确要求, 但很多重要管线的技术规范都有明确要求, 比如SPE-1000MA01-01 《鄂尔多斯-安平-沧州输气管道工程一期采购文件螺旋缝埋弧焊钢管》 中明确要求钢管焊缝内外焊道熔透深度不小于1.5 mm, 内外焊道中心偏离不应大于3.0 mm[6]。

1 传统焊偏量和重合量的测量

1.1 测量原理及方法

从焊偏量的定义来看, 控制焊偏量的目的是为了保证内外焊道的充分熔合, 也就是保证内外焊道的根部完全熔合。 所以将焊偏量测量范围确定为经过内外焊道边缘两个结合点之间的区域,而不关注和涉及焊道表面, 在此区域内考虑内外焊道应该重合部分的中心偏移, 即与金相观察中的内外焊道重合量有关。 此前对焊偏量的测量有焊缝中心线法、 弧顶偏离法和中脊线法, 但都由于存在测量的相对不合理性而舍弃, 目前对焊偏量定义的方法有利于实现测量的统一性和实现测量的目的。 重合量是指内外焊道的重合大小, 因此分别经过弧顶且平行于钢管表面的切线之间的距离即为内外焊道的重合量。

根据标准要求, 每班次或当生产工艺发生变化时, 应进行焊偏量和重合量的检验。 通常焊偏量和重合量的检验通过两种方法同时进行: 一种是金相宏观检验法, 另一种是现场宏观检验法。金相宏观检验法要求提供低倍焊缝组织照片以及焊偏量和重合量的测量数据, 这个检测方法操作程序复杂、 耗费时间较长, 但反映的焊缝低倍组织更真实, 测量数据相对更准确。 而现场宏观检验方法, 一方面是为了确认焊偏量和重合量是否满足标准要求, 另一方面是根据检验结果及时指导现场生产工艺的调整, 因此这种方法有及时性和相对准确性的双重要求, 尤其及时性更重要。

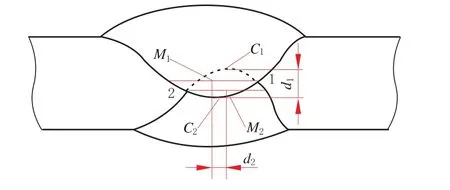

GB/T 9711—2017 和API SPEC 5L 第46 版及相关技术要求中规定, 焊偏量和重合量应按照图1所示方法进行测量。 M1和M2点分别为过内、 外焊道边沿结合点与焊管外表面切线平行线的中点;d1为经过M1和M2点且与两平行线垂直的两条直线之间的距离, 即为焊偏量。 C1和C2点分别为内、 外焊道的弧顶, 分别过C1和C2做平行钢管表面的切线; d2为过C1和C2点且与两切线垂直的两直线之间的距离, 此为重合量。

图1 基于内外焊道重合的埋弧焊管焊偏量和重合量的测量方法

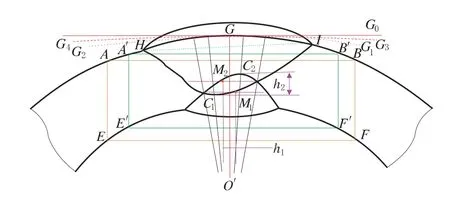

通过对标准进行分析, 焊偏量的测定实际上是先过内、 外焊道融合线的交点做钢管表面切线的平行线, 交于焊道熔合线另一侧, 取对应线段的中点作为M1和M2点。 测量焊偏量和重合量时, 需要过M1、 M2、 C1、 C2做所对应的钢管表面的切线的平行线, 然后测量平行线间的距离(如图2 所示)。 但由于上述4 点在钢管中所处位置不同, 且不在过圆心O′的同一壁厚方向, 故会对应产生4 条钢管表面切线G1、 G2、 G3、 G4,且相互之间不平行, 则对应做出的平行线都分别不平行, 那么在平面内无法进行两个非平行直线的距离测量。 所以标准的规定看似合理, 实际上并不严谨, 平行线存在很大的人为近似判定成分, 故测量结果存在不确定性。 因此, 在工程上要实现焊偏量和重合量的测量, 只有确定一个兼顾各测量点作平行线要求的共用直线G0作为参考平行线, 才能实现焊偏量和重合量的测量数据的统一性和唯一性。

图2 过M1、M2、C1、C2 点的平行线做法示意图

从图2 可以看出, 共用直线G0为钢管理想外表面最高点G 的切线, 在工程上, 以这个切线作为基本兼顾的相对平行线, 测量误差会最小。 过最高点G 做切线的垂线, 则垂线过顶点G 沿钢管壁厚方向穿过钢管圆心O′, 则过各点做切线G0的平行线可转化为过各点做经过钢管顶点G 的壁厚方向直线GO′的垂线, 然后取中点M1和M2、 顶点C1和C2分别做壁厚方向直线的垂线, 则可测量焊偏量h1和重合量h2。

实际上由于焊缝的不规则性, 顶点G 的位置也很难确定, 过顶点G 的壁厚方向直线也很难确定。 在工程上进行焊偏量和重合量测量时,通常把除近焊缝区域外的钢管外表面近似地当作理想圆弧外表面。 将焊缝放正, 让出近焊缝区域(该区域内可能存在错边、 成型挤厚、 噘嘴变形等), 取非理想圆弧A(H和圆弧B(I 最远点开始做一个水平垂直矩形框, 使矩形框两垂直边的端点分别与钢管的外壁相交, 则矩形的水平边AB 与G0平行, 垂直边AE 和BF 均与GO′平行。 则可将过各点做经过G 的切线, 转化为过各点做矩形框水平边的共用平行线或过各点做矩形框垂直边的共用垂线, 则焊偏量和重合量可测。 水平垂直矩形框通过软件可自动生成, 如果采用更细致的网格法 (即有无数个矩形网格全覆盖评定表面) 更容易确定矩形水平边和垂直边。

根据上述分析, 当现场无矩形框软件可用时, 可简化水平线做法, 取非理想圆弧A(H 和B(I最远点开始做一个水平线, 做水平线时目测焊缝居中且平行线垂直焊缝壁厚方向。 以此平行线作为共用平行线进行画线和测量。

当焊缝试样相对比较小的时候, 可采用过外焊缝焊趾连线的中点, 通过网格法做钢管最高点的壁厚方向直线的平行线, 然后以此平行线为基础, 做过M1、 M2、 C1、 C2四个点的垂线, 即可实现定义的焊偏量和重合量的测量。 这个方法具有普遍的通用性, 由于外焊缝焊趾连线的中点是固定的, 通过网格法比较容易做出壁厚方向直线的平行线, 由于有网格作参照, 且不同的试验人员基本上会做出极为相近的平行线, 由此测量的基准就可以相对准确地确定。 而后续的平行线做法和测量均一致, 故此会得到基本一致的测量结果。 这也是标准所期望的一致性结果。

1.2 焊偏量和重合量的测量现状

目前焊偏量和重合量的检测是分别采用现场酸蚀检验法和实验室焊缝宏观金相检验法来进行。 现场酸蚀检验法是用于现场生产焊接质量的控制而进行焊偏量和重合量的粗略的检测, 只能提供相对粗略的检测判定证据, 其最重要的作用是根据检测结果进行焊接生产的及时调整, 所以需要及时获得检测结果。 实验室宏观金相检验法是利用更多的处理和检测手段, 该方法可提供标准要求的低倍宏观金相照片, 焊偏量和重合量的检测相对精确。 在生产过程中两者同时进行, 两种方法的目的有所差别, 实际要求的检验精度和准确度也有所差别。

1.2.1 现场酸蚀检验法

传统现场酸蚀检验法通常采用15%~20%的稀盐酸进行酸蚀, 浓度和温度越低则酸蚀时间越长, 腐蚀液使用次数越多则腐蚀时间越长。 其操作过程包括手工火焰割取试样、 焊缝端面修磨去除热影响区、 试样加热加快酸蚀、 盐酸浸蚀、 清水冲洗去酸、 吹干和现场检验测量。

现场酸蚀检验法存在的问题主要有: ①切割试样造成成品管浪费量很大, 如为方便修磨, 试样切割较大, 则浪费更大; ②手工火焰切割试样,端面凸凹不平, 修磨量大, 耗时较长; ③切割后的小块试样修磨时夹持不牢, 存在安全隐患, 同时修磨精度不高会造成腐蚀时间延长; ④试样加热, 虽然加快了检验速度, 但容易产生酸雾等有害物质, 造成污染; ⑤盐酸腐蚀会产生酸雾、 有害气体等, 且多次使用后, 盐酸腐蚀能力大大降低, 更换新盐酸操作过程存在安全隐患, 而且旧盐酸排放存在环保问题; ⑥现场测量手段简陋,不利于精确测量焊偏量和重合量。

1.2.2 实验室焊缝宏观金相检验法

实验室宏观金相检验法通常采用硝酸酒精溶液进行腐蚀, 检验内容包括拍摄宏观照片、 测量焊偏量和重合量等, 故磨样要求较高。 其操作过程为手工火焰割试样、 机加工去除热影响区并切割出焊缝端面、 金相水砂纸试样粗磨和细磨、 机械粗抛和精抛、 2%~4%硝酸酒精溶液腐蚀、 水冲洗、 酒精冲洗、 吹干和检验测量。

从程序上看, 实验室宏观金相检验法比现场检验过程更为繁琐, 所用时间更长, 测量手段和辅助手段也更多。 比如需要采用机加工设备、 金相专用磨抛机、 金相显微镜、 电脑、 相机等进行试样加工处理、 图像采集、 打印和数据测量等,但测量数据也相对更准确。

2 现场焊缝宏观检验新方法

由于现场焊缝宏观检验主要是为了获取焊接质量的大致情况, 尤其是焊偏量和重合量, 故现场需要采用快速、 简便的方法来获得相关数据,进而指导生产调整。

现场焊缝宏观检验的新方法为: ①借助管端切割平面, 快速修磨抛光出适合腐蚀的管端焊缝截面; ②采用8%~10%的硝酸酒精溶液反复擦拭管端焊缝截面, 腐蚀出可观察、 可拍照的焊缝宏观形貌; ③对于螺旋焊管, 采用手机图像处理软件PS CC 2019, 利用图像大小调整功能, 锁定比例关系, 仅需将宽度调整为原宽度的cosα 倍(α 为螺旋焊管成型角), 将管端焊缝截面投影到垂直焊缝截面上, 相当于投影还原出垂直焊缝截面; ④通过手机测量软件Image Meter Pro, 采用标尺标定及网格法确定平行壁厚方向的垂直线及对应平行线, 作M1、 M2、 C1、 C2四点对应平行线, 完成焊偏量和重合量的测量; ⑤对于直焊缝管可直接用手机测量软件Image Meter Pro 进行测量。

2.1 现场焊缝宏观检验新方法的优势

(1) 无须切割试样, 不会造成成品管浪费,若按年产20 万t 钢管为例, 粗略估计可节约27~58 t 的成品管, 当取样频次增加时, 则节约更多。

(2) 可随时快速地在现场进行焊缝宏观质量检测和监控, 不需要专业人员, 不需要多工种配合, 检测效率提高十几倍甚至数十倍。 利用现有管端切割平面比较光洁的特点, 可实现切割热影响区快速去除磨光, 采用高浓度硝酸酒精溶液擦拭法实现快速腐蚀, 腐蚀效果基本达到实验室焊缝金相宏观检验水平。

(3) 腐蚀操作安全环保。

(4) 采用手机软件进行图像采集、 数据处理以及焊偏量和重合量的测量, 检测精度和宏观照片清晰度等同实验室焊缝金相宏观检验水平, 远高于现场酸蚀法焊缝宏观检验。 同时, 检测结果图像可长期保存。 3 种检验方法的检验过程及效果对比见表1。

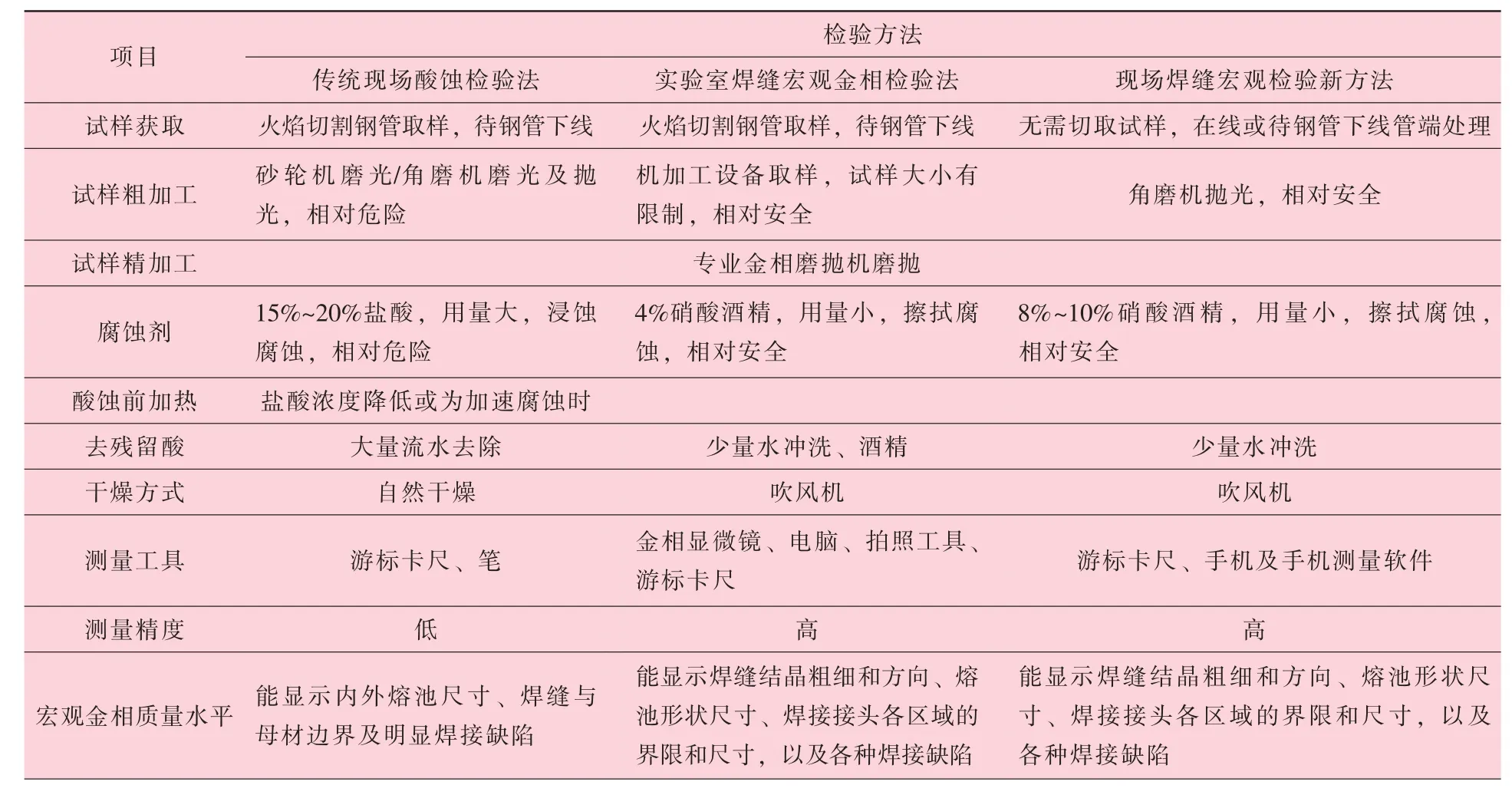

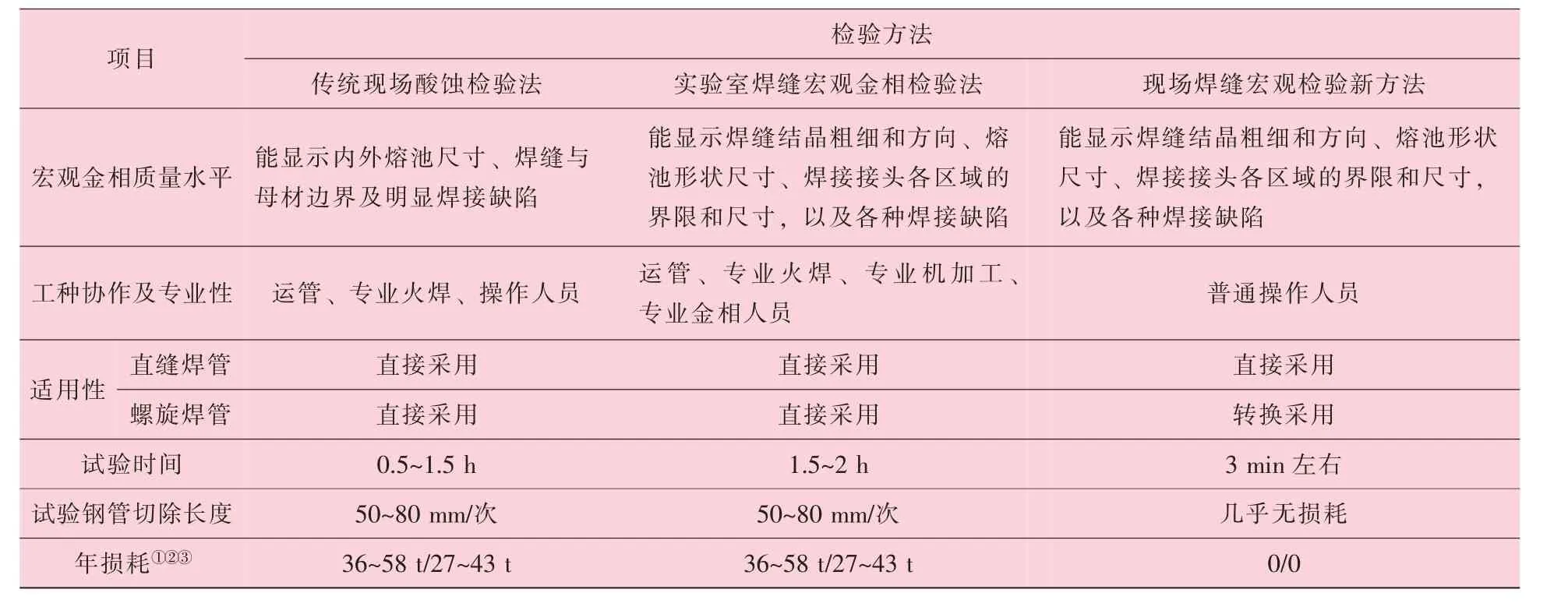

表1 3 种检验方法的检验过程及效果对比

续表

2.2 新方法在螺旋焊管生产中应用的理论基础

对于焊缝长轴线与管端面成垂直形态的直缝埋弧焊管和组合焊管, 修磨腐蚀处理后直接采用软件进行测量即可。 而对于螺旋埋弧焊管和螺旋组合焊管则需要进行等效投影转换才能实现标准所要求的垂直焊缝截面的检测。

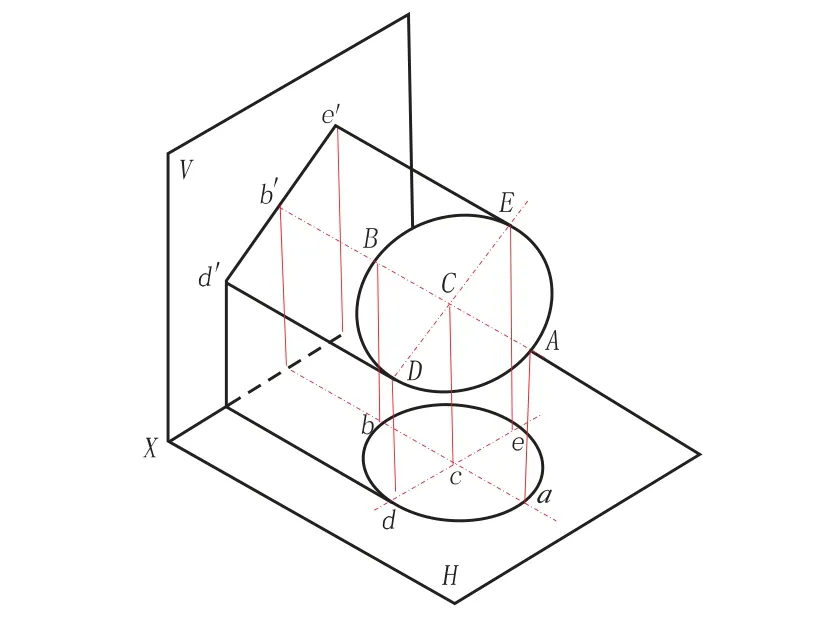

2.2.1 投影原理

投影原理在工程应用上很广, 现以圆平面投影为例, 圆平面相对于投影面的位置不同,其投影也不相同, 如图3 所示。 从图3 可以看出: ①圆平面在所平行投影面上的投影反映实形;②圆平面在所垂直的投影面上的投影是直线, 其长度等于圆的直径; ③圆平面在所倾斜的投影面上的投影是椭圆, 其长轴是平行于这个投影面的圆的直径的投影, 短轴是与上述直径相垂直的圆的直径的投影。 设投影夹角为α, 椭圆短轴为a,椭圆长轴为b, 圆的直径为D, 则椭圆短轴a=圆直径D, 即短轴a 同直径D 不变; 椭圆长轴b=圆直径D/cosα, 进行了比例放大。 由于投影是可逆的, 同样可以把椭圆投影为圆。 投影应使投影后的圆直径D=椭圆短轴a, 即短轴不变, 此时投影角度则为α, 圆直径=椭圆长轴b×cosα, 在长轴方向进行了比例缩小, 如图3 所示。 本检验方法即采用了这一投影原理。

图3 圆平面在所倾斜的投影面上的投影

特种设备安全技术规范TSG G0001—2008焊缝的宏观和微观金相检验方法对于试样的截取规定如下: 试样的截取方向一般垂直于焊缝轴线(横截面), 试样包括焊缝熔敷金属和焊缝两侧的热影响区。 由于GB/T 9711—2017 和API SPEC 5L 第46 版等标准规定采用垂直焊缝截面进行检测, 并规定了相应的检测参数要求。 检验频次为: 每工作班至少1 次, 该班钢管尺寸发生变化时加做1 次。 从上述要求来看, 焊缝宏观检验是对焊接稳定状态下的焊接质量的检验, 检测具有随机性和代表性。 垂直焊缝截面对应一个瞬时的焊接状态结果, 而其他方向的截面对应的是一个短时的焊接状态结果, 当时间足够短, 则无限接近瞬时状态, 同样具有随机性和代表性。 为实现符合测量要求的垂直截面状态, 则需要将其他截面的检测转化为垂直焊缝截面检测, 使测量结果具有同等的可比性。

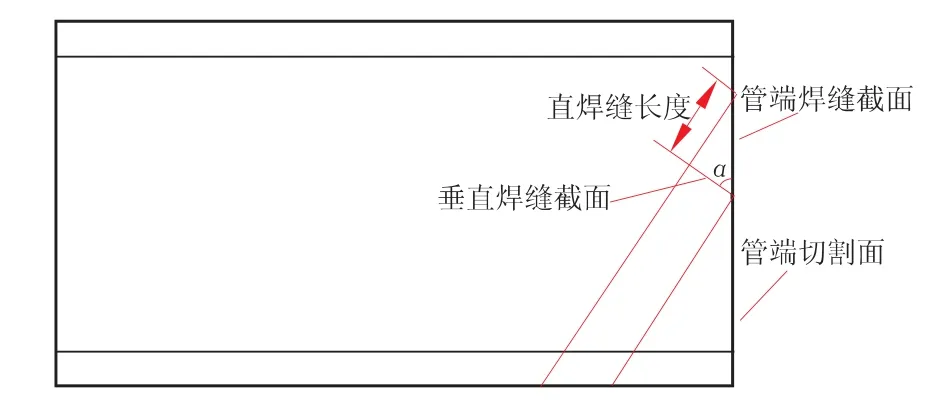

螺旋焊管的管端切割面与焊缝夹角如图4 所示。 根据投影原理, 在保持焊缝厚度不变的情况下, 使垂直焊缝长轴的垂直焊缝截面(即实际检测的垂直焊缝截面, 下述称为垂直焊缝截面) 向垂直钢管轴线的管端进行投影, 则形成了垂直焊缝截面的管端倾斜投影, 即形成管端焊缝截面(下述称为管端焊缝截面)。 根据螺旋焊管成型原理, 该投影角度为α, α 即为螺旋焊管实际成型角。 反而言之, 管端焊缝截面也可以向垂直于焊缝长轴的截面投影, 投影结果也就形成了需要检测的垂直焊缝截面。

图4 管端焊缝截面与垂直焊缝截面示意图

2.2.2 焊接稳定性分析

GB/T 9711—2017 和API SPEC 5L 第46 版标准规定: 焊偏量和重合量的测量每工作班至少进行1 次, 该班钢管尺寸和工艺参数发生变化时加做1 次。

从检测的频次和检测时仅检测一个垂直焊缝截面来看, 焊偏量和重合量的测量是以一次检验的结果来判定一个班在这个指标控制上是否符合标准要求。 这说明当生产工艺不变的情况下, 一个班的焊接状态是稳定的, 可以用一次检验确定一个班次的生产焊接质量状况。 这是一种抽样检测方法, 认同正常生产是一个稳定的状态, 生产过程中的微小波动是允许和正常的, 不影响试样检测结果的代表性。

对于实际螺旋焊管生产而言, 由于生产不可能是理想化的, 因此在生产状态不变的情况下,不同位置的焊缝会有微小不同, 但在极短的时间内, 焊缝状态的变化还是极其微小的。 现根据螺旋焊管生产特性, 从焊接时间和焊接稳定性要求两个角度来分析管端焊缝截面投影后图像与垂直焊缝截面的等同程度。

(1) 焊接时间分析

对于确定的垂直焊缝截面, 在保持壁厚长度不变情况下, 其向管端截面投影后的管端焊缝截面的焊缝最大长度为外焊缝两焊趾之间的距离(通常外焊缝宽度≥内焊缝宽度, 并垂直壁厚方向包容内焊缝, 内焊缝边缘偶尔超出外焊缝边缘的情况存在, 但即使超出也极为有限)。 由此,可以计算出管端焊缝截面在焊缝长轴线方向的最大长度, 则垂直焊缝截面的焊缝形态的变化就限制在这个长度范围内, 也即限制在这个长度焊缝的焊接时间内。

在螺旋焊管生产中, 由于焊缝宽度随钢管厚度的变化有所不同, 通常为10~20 mm[7]。 焊接速度也随钢管厚度不同而有所不同, 在其他焊接规范不变的情况下, 为控制焊缝质量, 钢管壁厚与焊接速度变化呈反向关系, 即壁厚越大焊接速度越小。 目前, 国内生产高钢级、 大直径、 大壁厚螺旋埋弧焊管的速度一般保持在1.3~1.7 m/min。近年来焊接速度进一步提高, 壁厚在7.1~12.5 mm的螺旋焊管, 焊接速度可达到1.7~2.0 m/min。 当采用合适的焊丝、 焊剂时, 壁厚小于12.5 mm 的钢管焊接速度甚至可达到2.20~2.40 m/min。 例如, X65 钢级Φ914 mm×12.7 mm 规格焊管, 焊速采用为2.2 m/min, 壁厚21.4mm 的X80 焊管,焊速为1.5 m/min, 外焊缝宽度为14~18 mm[8-9]。

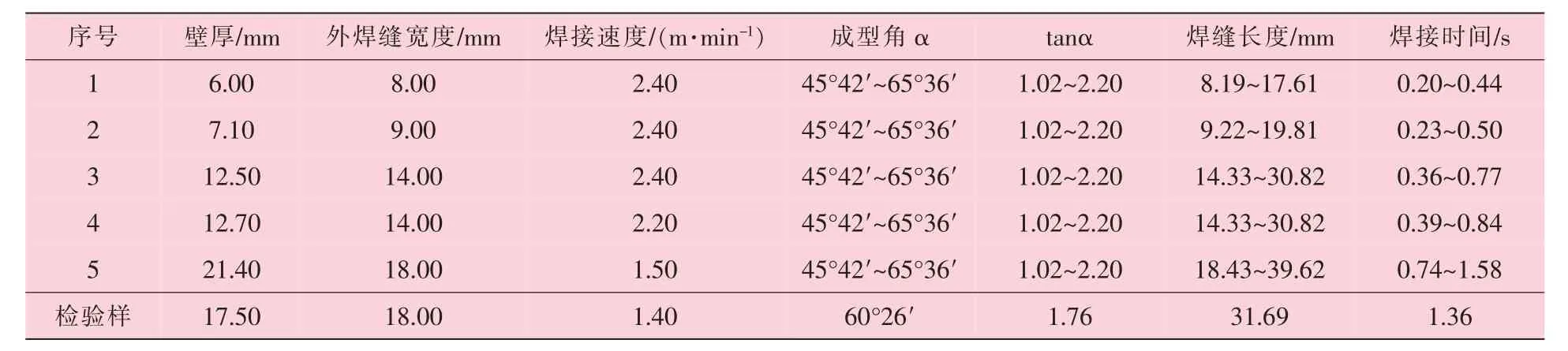

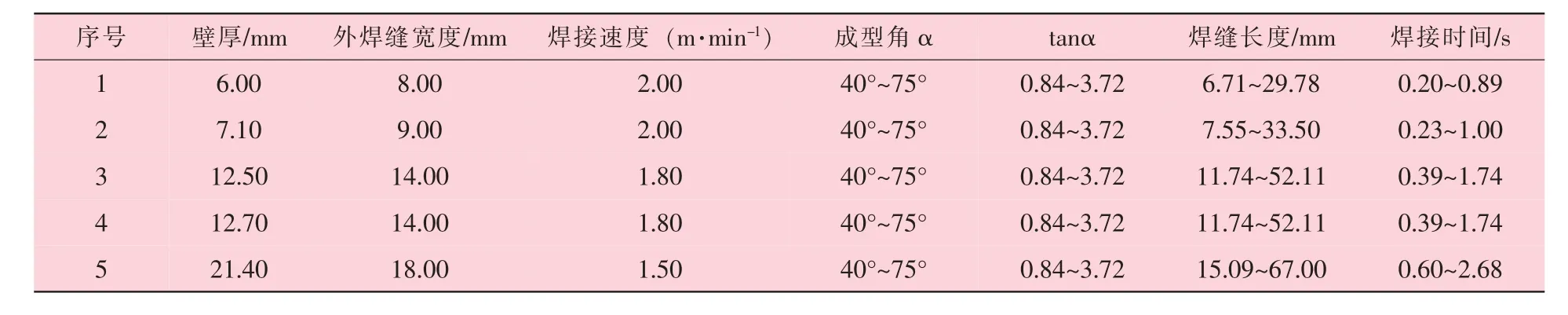

对于螺旋焊管成型, 考虑到成型角与焊缝应力的关系, 成型角可选择为40°~75°, 考虑到成型角与生产能力的关系, 成型角宜为45°42′~65°36′。但无论连续生产还是间断式生产, 成型角均在40°~75°[10]。 现以不同成型角变化范围为前提,分析高速焊接和正常焊接下不同壁厚钢管和不同外焊缝宽度所对应的焊缝长度及焊接时间变化情况, 分析结果见表2~表5。

比较表2~表5 数据可以看出, 无论在成型极限能力下还是在适合生产能力下, 即使在目前高速焊接条件下, 从垂直焊缝截面到对应管端焊缝截面的极远位置, 焊接时间最长为2.68 s, 在适合生产能力下最长时间为1.58 s。 对于正常生产而言, 在这么短的时间内成型焊接基本上是稳定的, 不会有大的波动。

表2 成型角45°42′~65°36′、高速焊接条件下,不同壁厚和不同外焊缝宽度钢管所对应的焊缝长度及焊接时间

表3 成型角45°42′~65°36′、正常焊速条件下,不同壁厚和不同外焊缝宽度钢管所对应的焊缝长度及焊接时间

表4 成型角40°75′、高速焊接条件下,不同壁厚和不同外焊缝宽度钢管所对应的焊缝长度及焊接时间

表5 成型角40°75′、正常焊速条件下,不同壁厚和不同外焊缝宽度钢管所对应的焊缝长度及焊接时间

(2) 焊接稳定性的要求

相关资料和标准也对焊接稳定性有一定的论述和要求。 对于焊缝的均匀性, 现行的螺旋埋弧焊钢管产品标准都没有明确要求。 虽然JB/T 7949—1999 《钢结构焊缝外形尺寸》 标准对埋弧焊缝外形的均匀性有规定[11], 但对于输油输气等流体输送螺旋埋弧焊和组合焊钢管来说该标准的要求就偏低, 如果只满足于符合该标准, 难以保证焊缝的均匀美观。 根据螺旋埋弧焊和组合焊钢管生产经验应将同一根钢管上焊缝的宽度差控制在不超过2 mm, 同时将任意50 mm 长度范围内的焊缝宽度差控制在不超过1 mm, 这样才能保证焊缝基本美观[12]。 中华人民共和国船舶行业标准GB 1220—2005《921A 等焊接坡口基本形式及焊缝外形尺寸》中规定埋弧自动焊焊缝边缘沿焊缝周向的直线度应不大于2 mm, 也即焊缝宽度在75 mm 内偏差不大于1 mm[13]。 上述文献资料和标准说明在小尺寸范围内焊接工艺应该保持一定的稳定性, 焊缝宽度偏差应在1 mm 以内。

3 新检测方法在螺旋焊管生产现场的应用

3.1 焊接速度稳定性的实测验证

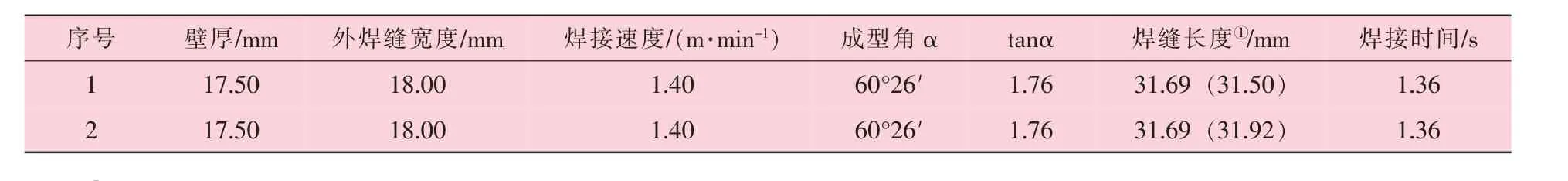

现随机抽取两组不同班组正常生产状态下的Φ1 016 mm×17.5 mm 规格L485MB 螺旋钢管进行焊接速度稳定性确认, 具体焊接数据见表6。

由表6 可以看出, 正常生产情况下, 实测焊缝长度与理论计算长度仅有微小变化。 由此可以说明在正常生产过程中成型和焊接是非常稳定的。

表6 正常生产情况下焊接速度稳定性的实测验证结果

3.2 管端焊缝截面向垂直焊缝截面的投影还原验证

图5 第1 组试样取样位置及对应截面

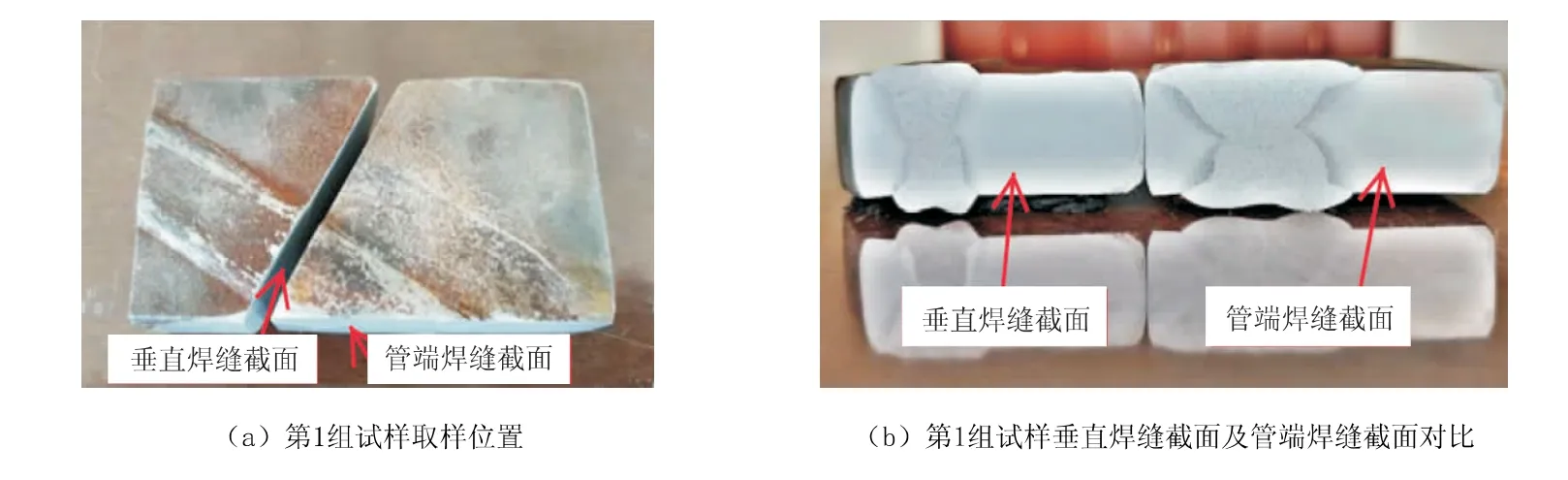

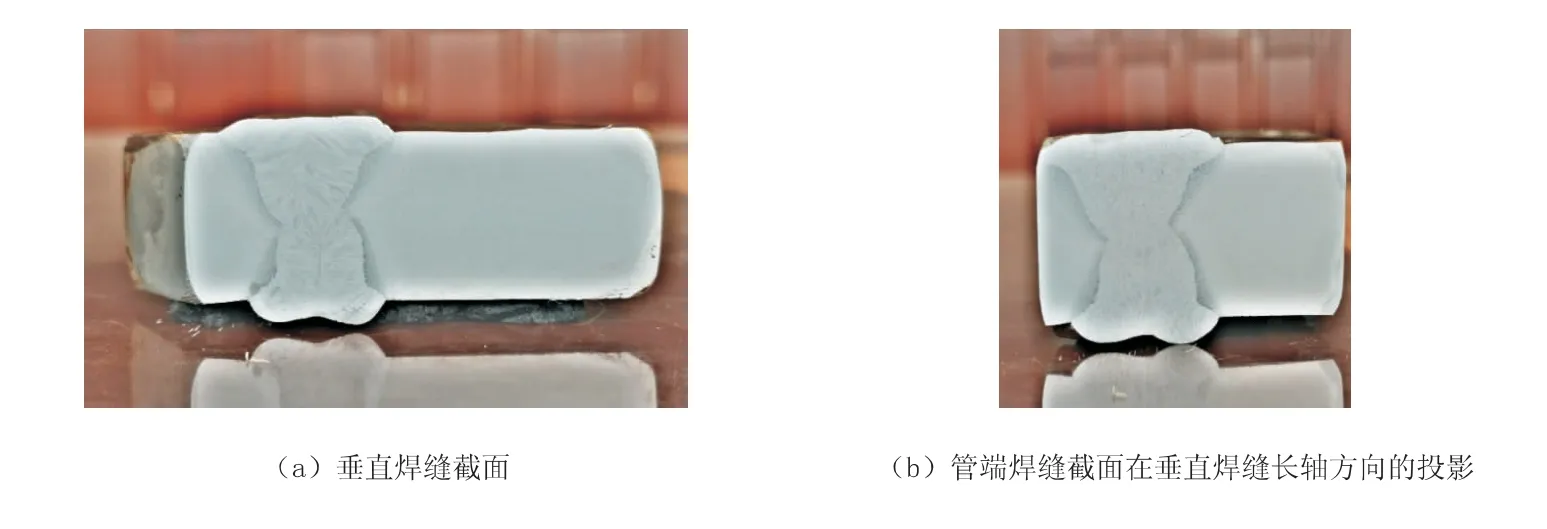

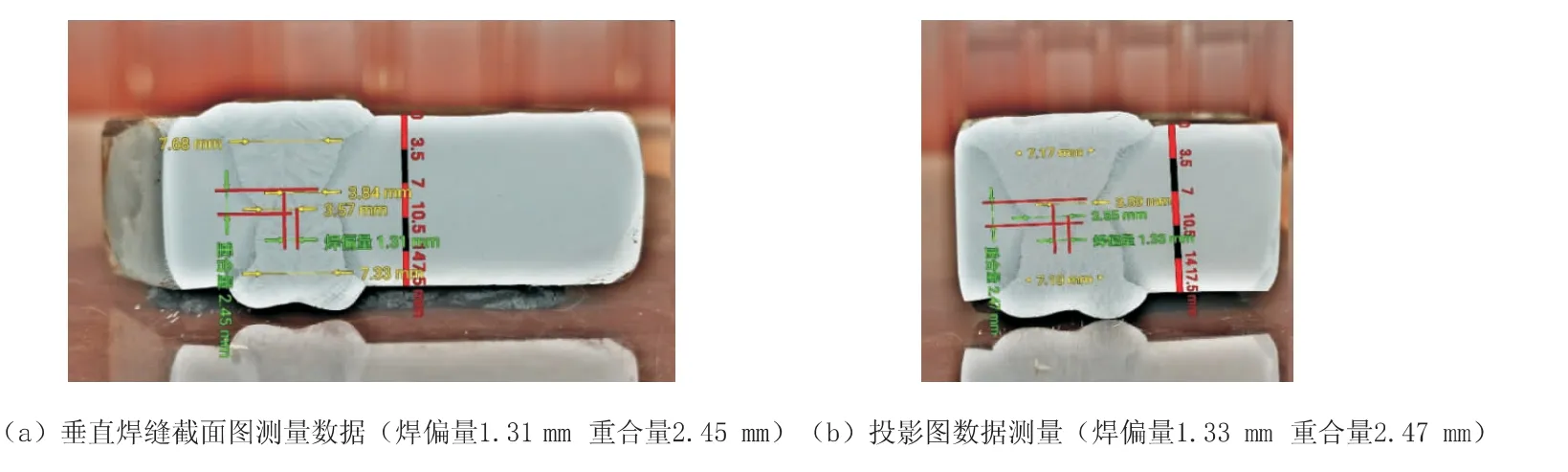

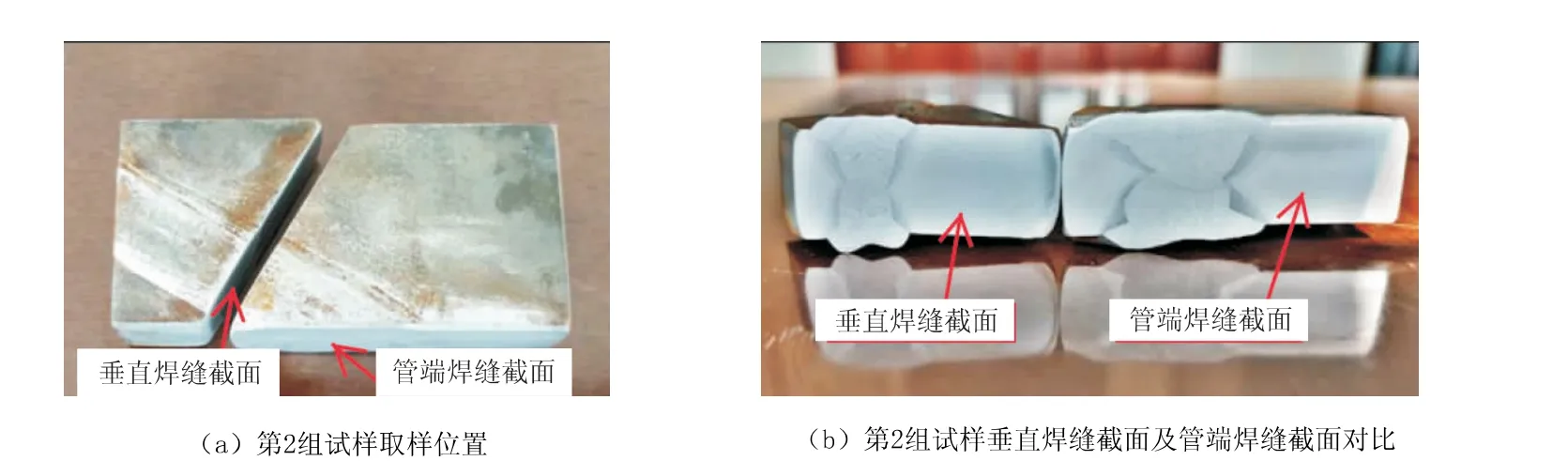

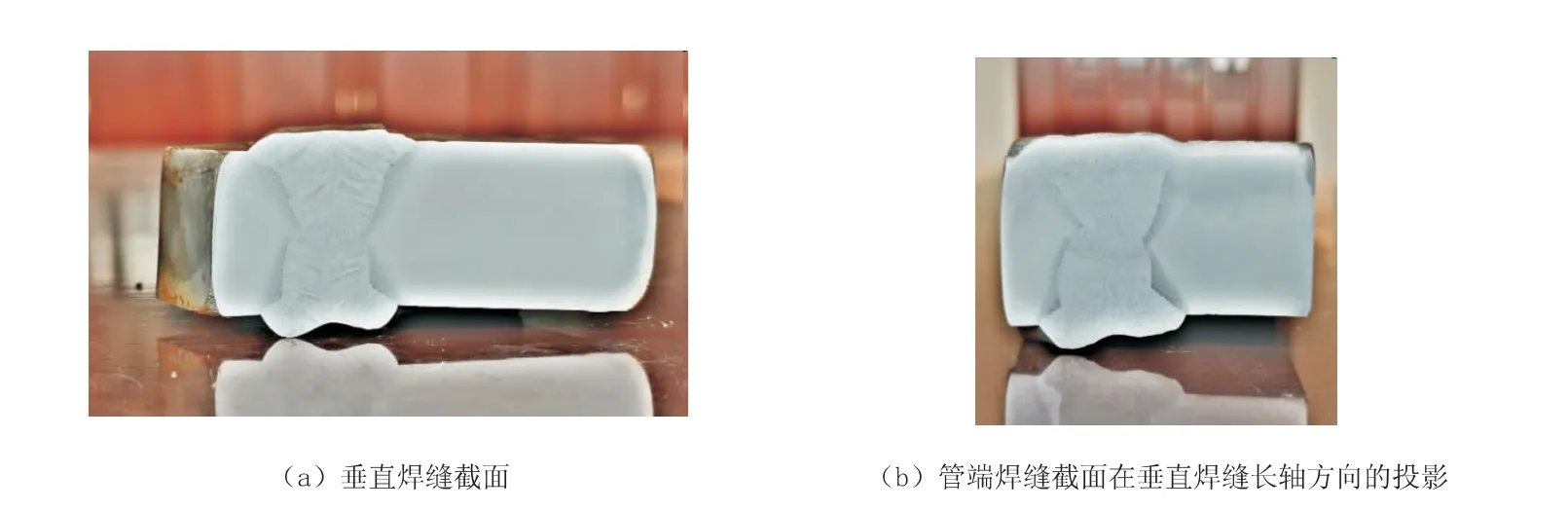

按测量原理取不同班次生产的螺旋焊管管端试样2 组, 管端焊缝截面垂直于钢管轴线,垂直焊缝截面过壁厚垂直于焊缝长轴线, 试样取自正常生产状态不同班次的Φ1 016 mm×17.5 mm 规格L485MB 钢管。 2 组试样投影还原验证如图5~图10 所示。

图6 第1 组试样垂直焊缝截面与管端焊缝截面在垂直焊缝长轴方向的投影(投影图高度不变,宽度方向比例压缩为cos60°26′=0.493 4)

图7 第1 组试样垂直焊缝截面图与管端焊缝截面投影图的测量数据对比

图8 第2 组试样取样位置及对应截面

图9 第2 组试样垂直焊缝截面与管端焊缝截面在垂直焊缝长轴方向的投影(投影图高度不变,宽度方向比例压缩为cos60°26′=0.493 4)

图10 第2 组试样垂直焊缝截面图与管端焊缝截面投影图的测量数据对比

从图6 垂直焊缝截面图与管端焊缝截面在垂直焊缝截面上的投影图对比来看, 两图的形貌极为接近。 图7 中可以得出, 管端焊缝投影图与垂直焊缝截面图测量的焊偏量偏差为0.02 mm, 重合量偏差为0.02 mm。

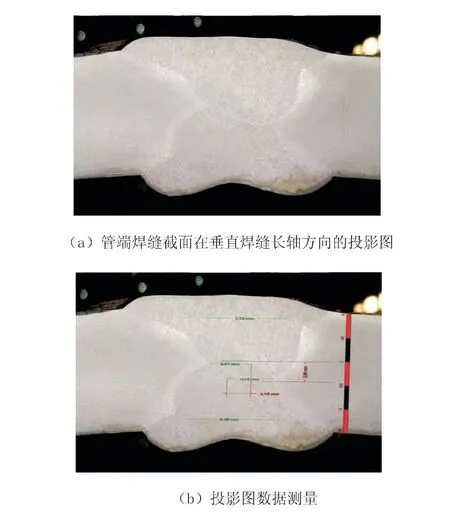

从图9 垂直焊缝截面图与管端焊缝截面在垂直焊缝截面上的投影图对比来看, 两图的形貌极为接近。 图10 中可以得出, 管端焊缝投影图与垂直焊缝截面图测量的焊偏量偏差为0.08 mm,重合量偏差为0.04 mm。

根据焊偏量和重合量的定义, 其数据测量存在一定的人为判定因素, 由此会产生相对测量误差, 即使同一个人的两次测量也会出现测量的相对误差。 通常来讲, 在这两个数据的测量中0.2 mm 左右的偏差是允许的。 对比两组试样的垂直焊缝截面图与管端焊缝投影图的测量数据可以看出, 焊偏量和重合量的偏差很小, 焊偏偏差为0.02~0.08 mm, 熔透深度的偏差为0.02~0.04 mm。这种偏差带来的误差在实际操作中是可以接受的。

3.3 新方法在实际操作中的应用

对于直缝焊管的现场焊缝宏观检验可以直接采用新方法在管端焊缝上进行, 这里不再做赘述。 对于螺旋焊管的现场焊缝宏观检验, 以Φ1 016 mm×17.5 mm 规格L485MB 钢管生产为例, 对新检验方法的应用情况进行说明。

在现场随机抽取正常生产状态的Φ1 016 mm×17.5 mm 规格L485MB 钢管, 外焊缝的宽度为18 mm, 焊接速度为1.40 m/min, 成型角为60°26′。图11 为管端焊缝截面实拍图, 管端焊缝截面在垂直焊缝长轴方向的投影图及测量结果如图12所示。

图11 管端焊缝截面实拍图

图12 管端焊缝截面在垂直焊缝长轴方向的投影图及数据测量结果(投影高度方向尺寸不变,宽度方向比例压缩为cos60°26′=0.493 4)

4 结束语

综上所述, 新检测方法对于直缝焊管, 切管端面的现场检测能够直接获得优于传统现场酸蚀检验, 并等效于实验室焊缝宏观检验的数据和效果。 对于螺旋焊管, 在稳定生产的情况下, 即焊速稳定、 焊接规范稳定时, 在投影范围内, 焊缝长度偏差很小, 垂直焊缝截面与投影图截面的形貌基本相同, 实测各项数据基本相同。 因此, 可以采用管端焊缝截面的投影图替代垂直焊缝截面进行焊偏量和重合量的测量。 反之, 当焊接状态不稳定的时候, 管端焊缝截面则将这种不稳定情况进行了放大, 管端焊缝截面及投影图又充分反映了这一焊接时间内成型焊接的不稳定情况, 更容易发现焊接质量问题, 故其检验数据和效果同样优于传统现场酸蚀检验或等效于实验室焊缝宏观检验。 同时, 新的检验方法具有随时、 快速、准确、 可靠、 环保、 节能等优点, 可以替代现场焊缝宏观检测。 相对于传统的现场和实验室检测方法, 新的检验方法更有利于现场焊接质量的快速验证和辅助生产工艺的快速调整。