使用反应分子动力学模拟碳化硅的原子去除机理*

2021-01-19苑泽伟唐美玲郎玲琪台立刚高兴军

苑泽伟,唐美玲,郎玲琪,台立刚,高兴军

(1. 沈阳工业大学 机械工程学院,沈阳 110870;2. 辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

在一些功率器件中,衬底材料需要保证一些基本性能,如较宽的能带隙、优异的导热性、较高的击穿电场和良好的化学稳定性等.因此,作为第三代半导体材料,单晶碳化硅(4H—SiC)受到了高度关注,被广泛应用在高压、高温、高功率、高频率等电子领域[1].

超光滑、无损伤的晶片表面是实现单晶碳化硅上述应用的必要条件.然而,碳化硅高硬度和化学惰性为纳米表面抛光带来了诸多挑战.为了克服碳化硅加工面临的难题,一些学者研究了化学辅助机械的加工方法,如化学机械抛光[2-4]、电化学机械抛光[5-6]和等离子体辅助抛光[7-9]等.这些抛光技术面临着材料去除率低、试剂易挥发、污染环境等问题.光催化辅助抛光是以化学机械抛光为基础、结合光催化氧化技术提出的,借助二氧化钛在光催化条件下产生的具有强氧化性羟基自由基·OH氧化碳化硅表面,并借助磨料的机械运动去除改性层[10].化学反应在光催化辅助抛光工艺中起着非常重要的作用,化学反应的主要反应物是抛光液中的羟基自由基·OH和碳化硅晶片.在光催化辅助抛光碳化硅的过程中,碳化硅表面被氧化剂·OH氧化,形成较软的氧化膜.在磨料的机械作用下,可去除碳化硅氧化膜.此外,·OH具有氧化能力强、无毒和无金属离子污染等优点,是一种很有发展前景的氧化剂.

运用分子动力学仿真研究超精密加工过程,能够解决传统切削理论难以解释纳米级超精密加工机理的问题,同时用仿真模拟代替加工试验克服了超精密加工试验难以实现和测控的困难[11].分子动力学模拟是研究纳米尺度微切削加工过程的有效手段[12].采用反应力场(ReaxFF)的分子动力学为反应分子动力学.反应分子动力学可以更清晰地描述材料的微观去除机理,是揭示化学作用和机械摩擦作用的有效工具.

本文采用反应分子动力学模拟羟基自由基水溶液氧化碳化硅及磨料机械作用去除原子的过程,反应分子动力学是经典分子动力学和量子化学分子动力学的结合,量子化学分子动力学适用于研究羟基自由基·OH氧化碳化硅的化学反应过程,经典分子动力学适用于研究磨料摩擦工件去除材料的机械摩擦过程.

1 模型的建立和仿真

1.1 模型建立

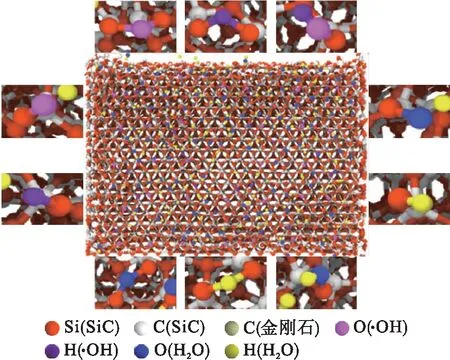

系统模型由碳化硅基体、羟基自由基·OH水溶液和金刚石磨粒三部分组成,如图1所示.通过Accelrys公司的Materials studio软件构建独立的部分模型,并采用Discover模块的CVFF力场进行能量最小化处理,使势能达到稳定状态,并优化空间几何结构.将构建的部分模型导出,转换成分子动力学仿真软件Lammps可用的数据文件.模型的建立过程如下:

1) 碳化硅基体为4H-SiC,尺寸为66 Å×47 Å×20 Å.碳化硅工件由上至下划分为牛顿层、恒温层和固定层.

2) 通过Materials studio软件中Modules的Amorphous Cell构建羟基自由基·OH水溶液体系,·OH和H2O数量比为1:10.

3) 磨粒为金刚石颗粒,直径为30 Å,由2 163个C原子组成.在材料去除过程中,磨料镶嵌在抛光垫中,因此,将磨料由上至下划分为固定层、恒温层和牛顿层.

图1 模型示意图Fig.1 Schematic diagram of model

1.2 模型仿真

本文采用包括C/H/O/Si原子在内的各种原子间相互作用的反应力场参数.采用大型原子/分子大规模并行模拟器(Lammps)进行分子动力学仿真,并利用可视化软件Ovito进一步分析.通过合理的计算确定模拟的条件,x、y方向采用周期性边界条件,纳米加工过程的系综为NVT,时间步长为0.25 fs,阻尼常数为2.5 fs.此过程中,羟基自由基·OH水溶液、碳化硅基体的恒温层和金刚石磨粒恒温层的温度分别被设置成300 K.

仿真过程分为4个阶段:1)碳化硅与羟基自由基水溶液之间化学反应2 ps;2)金刚石磨粒以50 m/s的速度向z轴负方向移动,直至压力达到设定值;3)金刚石磨粒以一定速度沿x轴负方向运动,使其在碳化硅表面滑动.仿真过程中系统设置的参数如表1所示.

表1 仿真过程中系统设置的参数Tab.1 Parameters set by system for simulation process

2 结果与讨论

2.1 弛 豫

在进行模拟之前对碳化硅基体、金刚石磨粒和羟基自由基·OH水溶液组成的体系进行弛豫,使体系达到新的平衡.设置体系的弛豫温度为300 K,弛豫时间为2 ps.图2为弛豫过程体系势能变化曲线.弛豫的初始阶段,势能急剧下降;在1 ps(4 000步)时,势能达到稳定值;之后,体系保持稳定状态.

图2 势能变化曲线Fig.2 Change curve of potential energy

2.2 化学反应

在羟基自由基·OH水溶液中,碳化硅基体表面与溶液反应,碳化硅基体表面成键情况如图3所示.溶液中的水分子吸附在碳化硅表层,形成Si—H、Si—O和Si—OH键,也有少量O原子和H原子与碳化硅表层Si原子结合,生成Si—O—Si和Si—H—Si键.溶液中的羟基自由基·OH吸附在碳化硅表面形成Si—H、Si—O和Si—OH键,少量的羟基自由基·OH进入碳化硅表面生成Si—O—Si和Si—H—Si键.

不同时间下碳化硅表面在羟基自由基·OH水溶液的氧化反应如图4所示.反应初始阶段,羟基自由基·OH与H2O吸附在碳化硅表面,如图4a所示.随着反应的进行,溶液中原子侵入碳化硅表面,与表面Si原子反应形成Si—O—Si键等,如图4b所示.为了量化和理解化学反应,统计吸附在碳化硅基体表面的原子数如图5所示.由图5可知,反应初始阶段羟基自由基·OH吸附在碳化硅基体表面,吸附的O原子与H原子数量近似相等.一段时间后,H2O吸附在碳化硅表面,因此,吸附的H原子数量逐渐多于吸附的O原子数量,最后吸附的O原子与H原子数量趋于稳定.

图3 碳化硅基体表面成键及局部放大图Fig.3 Bonding of SiC matrix surface and local magnification diagram

图4 碳化硅表面在·OH水溶液的氧化反应Fig.4 Oxidation reaction of SiC surface in ·OH aqueous solution

图5 碳化硅基体表面吸附的原子数量Fig.5 Number of atoms adsorbed on surface of SiC matrix

2.3 化学辅助机械去除过程

2.3.1 Si原子以SiO2的形式去除

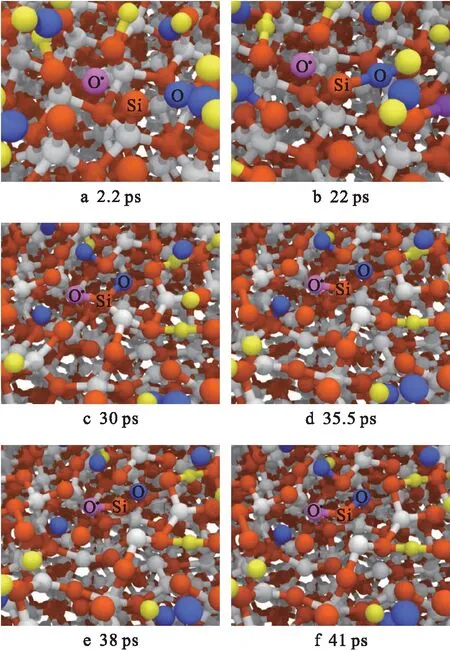

为了更好地解释说明碳化硅基体原子的去除原理,对基体表面原子进行标记(羟基自由基中氧原子简称为O*,水分子中氧原子简称为O),图6为碳化硅表面Si原子以SiO2的形式去除.图6中,SiO2中的Si原子来自碳化硅基体表面的牛顿层原子,SiO2中的两个O原子,一个来自于羟基自由基·OH,另一个来自于H2O分子中.在羟基自由基·OH水溶液的化学作用和金刚石磨粒的机械作用下,羟基自由基·OH与H2O分子分解,被标记的Si原子附近的硅原子与H2O中的O原子形成Si—O键,并靠近标记的Si原子与O*原子,如图6a所示.磨粒的下压带动溶液向下运动,使水中的O原子进入基体表面,形成Si—O—Si键,如图6b所示.磨粒水平方向的移动使表面原子产生位移,导致Si—O—Si键断裂,并与临近的氧原子O*形成O—Si—O*键,如图6c所示.磨粒继续水平移动将上一步形成的O—Si—O*键拉断形成Si—O*键,如图6d所示.最后磨粒的机械作用将标记的Si原子与基体相连的Si—C键拉断,形成脱落游离的Si—O*键,并与游离的O原子靠近,如图6e所示.游离的Si—O*键与游离的O原子不断靠近,最终形成脱离碳化硅基体的SiO2,如图6f所示.

图6 Si原子的SiO2形式去除过程Fig.6 Si atoms removal process in form of SiO2

2.3.2 C原子以CO2的形式去除

C原子以CO2的形式去除过程如图7所示.来自于羟基自由基·OH中的氧原子标记为O*,将来自于水分子中的氧原子标记为O.最初组成CO2的三个原子距离很远,如图7a所示.在羟基自由基·OH水溶液的化学作用和金刚石磨粒的机械作用下,羟基自由基·OH与水分子分解.随着磨粒的下压O*原子进入基体的内部,与基体内部的C原子生成C—O*键,水分子分解出的O—H与C原子靠近,如图7b所示.随着磨粒的水平移动,C—O*键中的C原子从基体脱离,并与表层Si原子成键,同时O—H更加靠近C原子,如图7c所示.随着磨粒的进一步移动,C原子与工件表层Si原子形成的C—Si键拉断,形成游离的C—O键,磨粒移动使O*原子与O原子靠近,如图7d所示.O—H分解出的O原子与C—O*中的C成键,分解出的H与C—O*中的O*成键,如图7e所示.最后O*—H断裂,生成CO2,如图7f所示.

图7 C原子的CO2形式去除过程Fig.7 C atoms removal process in form of CO2

2.3.3 重新组合的水分子

模拟过程中生成了三种新的水分子,如图8所示.羟基自由基·OH中的氧原子标记为O*,氢原子标记为H*,水分子中的氧原子标记为O,氢原子标记为H.水分子的原子组成如下:由H原子、O原子与H*原子组成,如图8a所示;由H*原子、O*原子与H原子组成,如图8b所示;由O*原子与两个H原子组成,如图8c所示.

图8 重新组合的水分子Fig.8 Recombined water molecules

2.4 不同抛光参数对化学反应和材料去除的影响

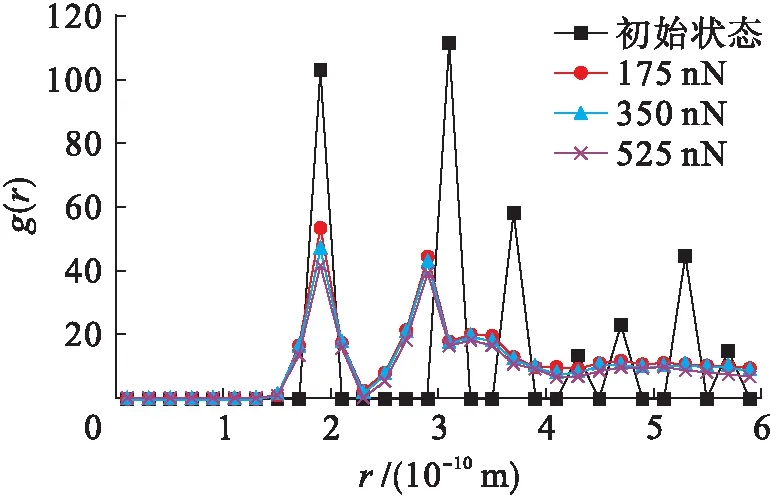

通过对比不同压力下化学反应和材料去除的影响,进一步分析金刚石磨料去除碳化硅材料的化学辅助机械效果.碳化硅基体表层原子的径向分布函数如图9所示.根据碳化硅径向分布函数可知,碳化硅中Si—C键键长约为1.89 Å.抛光压力为175 nN时,划擦后的碳化硅基体表面径向分布函数与划擦前相比,径向分布曲线峰值减小,由有序变为无序.碳化硅由晶体向非晶体转变.第一个峰的峰值越小说明Si—C键断裂的越多,键断裂原子可能吸附在工件表面与其他原子发生反应,虽不能认为所有键断裂原子都被去除,但是键断裂原子越多,被去除原子越多.通过对比不同抛光压力(175、350和525 nN)划擦碳化硅的径向分布函数曲线,可以看出随着压力增大,各个峰对应的峰值越来越小,说明下压力越大,Si—C键断裂的越多,越有利于化学反应进行,并且抛光压力越大,碳化硅由晶体向非晶体转变越明显.

图9 径向分布函数Fig.9 Radial distribution function

图10为不同压力下施加在碳化硅基体上的力和基体表面吸附的原子数量.图10a为模拟过程中,施加在碳化硅基体上的摩擦力Fx,磨粒下压的初始阶段,磨料并未与基体接触,此时Fx为0.随着磨粒压入基体,磨粒、溶液和工件原子之间相互挤压,Fx开始在0附近波动.划擦过程中磨粒开始磨损基体,Fx逐渐增加;划擦一定距离后,磨粒与基体原子接触数量稳定;Fx经历一定波动后稳定,Fx随着抛光压力的增大而增加.图10b为基体所受z方向的力,Fz随着时间改变,并不等于施加的压力.磨粒下压的初始阶段,磨料并未与基体接触,此时Fz为0;随着磨粒下压距离增加,Fz增加,直到磨粒沿z方向停止移动.之后磨料沿x负方向运动,基体原子给磨粒x方向阻力,使得磨粒产生x方向的变形,此时磨粒与工件z方向接触原子数变小,Fz减小.压力越大,磨料会产生的形变越严重,形变量越大,磨粒与基体接触原子数越多,Fz越大.图10c为不同压力下基体表面吸附的原子数量.弛豫阶段溶液吸附在碳化硅基体上,基体表面吸附原子数增加.随着磨粒压入基体,将溶液原子压入基体,促使溶液与基体反应,基体表面吸附原子数量逐渐增加.划擦过程中磨粒磨损基体,将基体表面氢化物、氧化物去除,磨粒划过基体表面出现沟槽,基体新暴露出的表面又吸附溶液,因此,磨粒划擦阶段碳化硅基体表面吸附的原子数量变化不大.划擦过程H原子曲线较O原子曲线波动幅度大,由于O原子可以与基体原子生成稳定的氧化物,H原子与基体原子结合的产物在室温下不稳定.压力越大,磨粒下压接触基体时基体吸附原子数越多.磨粒划擦过程中压力越大,磨粒压入基体越深,去除基体表面氧化物、氢化物越多,因此,随着抛光压力增大,基体表面吸附原子数减少.

图10 碳化硅基体受力和基体表面吸附的原子数量Fig.10 Force imposed on silicon carbide matrix and number of atoms adsorbed on matrix surface

3 结 论

本文采用分子动力学模拟研究在羟基自由基水溶液中借助金刚石磨料抛光的碳化硅原子去除机理,同时研究了羟基自由基水溶液的化学作用和金刚石磨料的机械作用.仿真结果表明:

1) 碳化硅表面的Si原子被羟基自由基水溶液氧化形成Si—O—Si、Si—H—Si、Si—OH、Si—O、Si—H键.在滑动过程中,磨料的机械作用使键拉伸甚至断裂,磨料划擦后暴露出的原子与溶液反应,导致碳化硅工件上的Si原子主要以SiO、SiO2或Si链的形式被去除,工件上的C原子主要以CO和CO2形式被去除.

2) 划擦前,抛光压力越高,碳化硅工件表面吸附的H原子和O原子越多.划擦过程中,压力越高,吸附原子数越少,说明工件原子去除越多.抛光压力与化学反应呈正相关.压力越大,Fx与Fz越大.