基于模糊神经网络PID的复合控制策略

2021-01-15韦薇薇何同祥

韦薇薇,何同祥

(华北电力大学 控制与计算机工程学院,河北 保定 071003)

0 引言

模糊控制是一种全局的控制方法,实施过程不需要建立十分精准的数学模型,是模糊控制的一个重要特点。模糊控制是通过模糊推理来控制系统,其能够有效克服复杂系统非线性、时变性及滞后性等影响[1]。传统的模糊控制不能进行在线控制并且缺乏自我调节能力,因此在模糊控制器的使用中可能会导致系统控制精度降低和动态性能欠佳,故模糊控制器不会在实际工业过程中被单独使用。

PID控制(比例、积分和微分控制)是工业过程控制中应用比较广泛的控制策略之一,具有算法简单、容易实现及可靠性高、鲁棒性强等特点[2]。在工业控制系统过程中,被控对象一般具有时变性、非线性和大迟延的特性,并且还伴随着各种干扰,这使得传统的PID控制器在实际的工业生产需求中难以实现精准控制。近年来,智能PID的迅速发展,自然计算与PID控制结合使得系统控制效果进一步提高,并且演化成多种智能算法相互融合的智能整定方法。文献[3]将人工免疫机理和粒子群算法相互融合,提出了群体智能免疫算法并将应用于典型二阶对象的控制,仿真结果证明群体智能免疫算法PID整定优于遗传或模拟退火算法的PID整定。文献[4]提出了用遗传混合算法对PID参数进行优化,即结合遗传算法和改进的蚁群算法自适应地进行调整和更新PID参数从而达到最优值,仿真结果表明该方法有效可行并且对其他控制方法有参考价值。

神经网络控制和模糊控制系统的实现都不依赖于对象的数学模型[5]。前者稳态精度低,控制品质差、无自适应能力且有可能产生自震荡,而后者学习能力差,调节时间长[6]。因此,如何将神经网络控制和模糊控制之间取长补短,扬长避短,达到互补的效果已经成为控制领域的一大热门问题。

1 基于模糊—神经网络PID的复合控制

1.1 模糊控制

模糊逻辑控制(Fuzzy Logic Control)简称模糊控制(Fuzzy Control),由模糊集合、模糊变量和模糊推理组成,被广泛应用于各类工业生产过程之中。模糊控制规则数量影响其计算量和控制精度:模糊控制规则越多,系统的控制精度也越高。但是计算量越大,不但仿真时间越长,实时性还比较差;模糊控制规则越少,计算量相对少,但不利于控制精度。

本文将模糊控制器的论域描述为[负大,负中,负小,零,正小,正中,正大],即[NB、NM、NS、O、PS、PM、PB]。模糊化后,控制器即可通过规则和决策决定控制器输出的范围,然后再经过反模糊化输出控制量的具体的数值。

1.2 神经网络PID控制

将PID与神经网络算法相互结合,在解决复杂问题时能使问题简单化,因而受到人们的欢迎。文献[7]在常规的热风炉温控制系统上采用神经网络整定PID的控制方法,使原系统抗干扰能力增强,控制效果更佳。文献[8]利用神经网络构建被控对象模型并结合PID控制,应用于单缸插销式伸缩臂伸缩路径优化,实验结果表明该方法能提升优化速率,使模型几乎100%收敛。

径向基函数网络(Radial Basis Function,以下简称为RBF)的PID自适应控制实现,简单来说就是在神经网络的结构确定以后,神经网络需要通过学习输入的数据来对隐含层中心值、隐含层到输出层的连接权阈值以及各个参数进行调整和更新,PID参数的增量从这些权值阈值调整和更新中计算得出,通过调整PID参数增量的大小来实现对PID参数的自适应调整和矫正。RBF神经网络PID控制结构如图1所示。

在此,本文的PID控制算法采用增量法且调整使用梯度下降法,其增量计算为:

图1 RBF神经网络PID控制结构图Fig.1 RBF Neural network PID control structure diagram

式(1)中:η为学习速率,∂y(k)/∂u(k)为 Jacobian信息,该数值无法直接求解,一般做近似处理:

1.2.1 RBF_PID改进

基于神经网络的PID控制算法被广泛应用于日常生活中线性和非线性领域,但是其在实际工业生产过程中的复杂和时变系统的控制能力并不是很理想。由式(2)可知,对于非线性强且工作点变化范围大的系统,进行线性近似化处理,可能会导致系统的不稳定。此外,RBF神经网络的参数更新和调整采用的下降梯度法仅仅考虑当前时刻参数变化,未考虑前后参数更新经验的积累,这可能会导致学习过程震荡,从而降低网络的收敛速度。

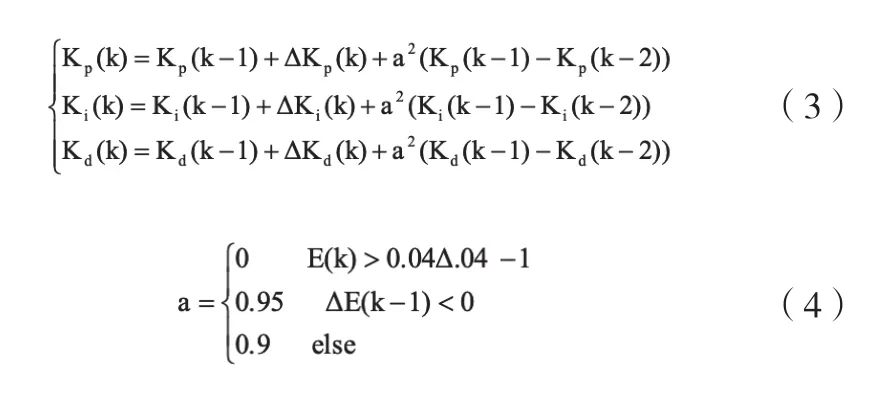

因此,本文在计算RBF神经网络PID控制的PID学习更新过程中,加入动量因子的平方,根据参数更新前后数据积累经验来达到抑制误差的增长趋势的效果,加大梯度下降法的调节来抑制误差增量。PID参数学习算法和动量因子a具体取值[9,10]如式(3)式(4)所示。

图2 模糊—神经网络PID控制原理图Fig.2 Fuzzy-Neural network PID control principle diagram

1.3 模糊控制器与神经网络PID控制器综合控制

复合控制器的算法原理如图2所示,本文的负荷控制策略为:将模糊控制器和RBF神经网络PID控制器共同与被控对象,通过对调整加权比例系数的大小,以调控不同控制器的控制量,最终实现对目标的复合控制。

在此选用另一模糊控制器作为权重比例分配器,即比例分配器根据误差信号与误差变化率的大小进行实时调整权重比例系数α(0<α<1)的大小。在误差信号和误差变化率较大时,α取较小值,神经网络PID器的控制量比重比较大,使PID参数尽快变化,减少被控对象的调节时间,加快反应速率。在误差信号和误差变化率较小时,α取较大值,即加大模糊控制器的加权比例系数,提高其控制精度,加强鲁棒性。

权重比例分配器的输入为误差、误差变化率,输出为权重比例因子,权重的分配对控制效果影响较大,所以在误差论域划分时应比前文单独设计模糊控制器时要细,因此设模糊控制器的两个输入和输出论域为[负大,负中,负小,负零,正零,正小,正中,正大],即[NB、NM、NS、NO、PO、PS、PM、PB]。

2 系统建模及应用

2.1 模型建立

过热器系统由包墙过热器,一、二、三级过热器组成。在一级过热器与二级过热器之间、二级过热器与三级过热器之间管道上,分别布置有一、二级喷水减温器[11]。

为了验证控制策略的可实施性,本文选用MATLAB进行仿真实验。选取某330MW的火电机组2014年1月24日的二级过热器减温水流量、调节阀开度、出口温度、主气温等历史数据,进行建模。

系统参数辨识的方法有许多,本文选用最小二乘法进行参数的辨识。但由于数据过多,为了防止辨识过程中出现“数据饱和”的存在,本文在辨识方法上进一步选用带遗忘因子的递推最小二乘法[12],遗忘因子取值为0.9。

图3 控制效果Fig.3 Control effect

辨识得到的传递函数如下:

因本文所使用的模糊控制系统以及神经网络PID控制系统的特点之一为:不需要建立精确的数学模型,所以只要辨识误差在可承受范围内,即使辨识对象的参数不是十分准确,本套设计方案都是适用的。

2.2 控制策略的仿真应用

根据图2所示,在Matlab2014/simulink环境下分别搭建模糊控制系统、RBF神经网络PID控制系统和本文提出的模糊—RBF神经网络PID复合控制(以下简称复合控制)系统,仿真实验对比3个控制系统的控制效果。所有的神经网络都采用同一结构,即:隐含层神经元个数L=6;学习速率η=0.25;中心节点初始值c(0)=2;中心节点宽度初始值b(0)=3;隐含层初始权值w(0)=4;PID初始参数Kp(0)、Ki(0)、Kd(0)分别为 3、2、3;PID 学习速率为0.5,输入信号选取单位阶跃信号。控制效果及PID参数变化如图3所示。

结合图3计算其性能指标(见表1),单一的模糊稳态误差和超调量最大,而RBF神经网络PID控制器稳态误差小,无超调量但是调节时间最长,且震动频率较快。而复合控制稳态误差小,无稳态误差,调节时间短,控制性能明显优于单一的模糊控制和神经网络PID控制。比较RBF神经网络PID控制与复合控制的PID参数变化。由表1可知,复合控制的PID参数比常规的RBF神经网络PID参数增加得更快,变化幅度更大,从而更能抑制误差的增长,是本文所用复合控制的控制效果更好的原因之一。

表1 评价指标Table 1 Evaluation index

3 结论

本文针对模糊控制控制品质低和神经网络控制调节时间长、推理能力差的缺点,提出了一种模糊—神经网络PID复合控制策略,有效结合了模糊控制无需精确模型,容错力强和神经网络PID可在线学习和调整的优点,使两种控制方法取长补短。此外,还对神经网络控制器进行了一定的改进,使其获得更强的控制力。

应用该策略的二级过热器减温水流量的仿真控制实验结果表明:该复合控制策略优于传统的模糊控制策略和神经网络PID控制策略,能加快系统的响应速率,并有效减少调节时间和误差,使系统获得更好的动态响应效果。该控制策略能够有效地结合模糊控制无需精确模型,容错力强和神经网络PID可在线学习和调整的优点,又弥补了模糊控制学习能力差、稳态精度低和神经网络推理能力差、调节时间长的不足。