海底管道分布式光纤传感器安装工艺研究

2021-01-11陈同彦蒋习民

陈同彦,蒋习民

(中石化石油工程设计有限公司,山东 东营 257026)

海底管道处于海底泥面以下,无法通过常规的人员巡检及时发现安全隐患。存在安全隐患的海底管道遭遇恶劣海况,将可能导致管线的泄漏或断裂,造成重大经济损伤和海水污染等严重后果 。埕岛油田地处黄河口水下三角洲,研究区海洋动力、浅层工程地质、海底地貌条件十分复杂,海床稳定性差,局部冲刷和大范围冲刷普遍存在,常常造成海底管道底部周围冲刷淘空,严重威胁海底管道的安全运行,进而影响埕岛油田安全生产。为提高管线安全,需要结合埕岛油田海底管道设计施工特点,研制海底输油管线在位状态监测系统。光纤监测技术在陆地管道在位监测中具有较好的技术基础,但由于海底管道特殊的施工工艺和运行过程需要承受的恶劣的海洋环境条件、意外荷载冲击、灾害性地质破坏等原因,如何将分布式光纤传感器安全可靠的安装在海底管道上是海底管道在线健康状态监测系统研究中的最大难题之一[1-4]。为解决这一难题,通过特种分布式光纤传感器研制、分布式光纤传感器可靠性试验验证、分布式光纤传感器可靠性防护方案研究、分布式光纤传感器布设方案研究和分布式光纤传感器的三步法海上施工工艺研究等研究,解决分布式光纤传感器在埕岛油田拖管法施工海底管道上的安装问题。研究成果在CB25A-CB25B海底管道项目中得到了验证,取得良好效果,表明新型的分布式光纤传感器安装工艺方案是可行的。

1 特种分布式光纤传感器研制

光纤本身脆弱易损,但作为海底管道上安装的传感器要求其具有特殊的抗外界抗冲击能力。因为分布式光纤传感器需要先在海底管道上进行陆地预装,再进行拖管或者铺管法海上安装。在海上安装过程中,光纤传感器经过滑道滚轮或者铺管船张紧器、滚轮时,需要承受很大的局部荷载,因此要求传感器具有相应的抗冲击能力。同时,考虑到光纤传感器的受力和海底管道的安装工艺,要求光纤传感器应具有较小的截面。

新型传感器通过多股钢绞线加强保护光纤,使分布式光纤传感器的表面强度得到提高。特种分布式光纤传感器截面从里到外由光纤、钢绞线和聚合物外保护层三部分组成。处于中心位置的光纤作为感受外部力学和热学作用的的感知单元;钢绞线通过螺旋缠绕与光纤之间产生较大的摩擦力,保证光纤与钢绞线协同变形,作为传感器的加强保护单元;最外侧的聚合物外保护层采用与钢绞线弹模相类似的聚弹性材料制作起包裹作用,使传感器定型,同时防止钢绞线受海水腐蚀。传感器结构及实物如图1所示。

图1 钢绞线封装分布式光纤传感器

2 分布式光纤传感器可靠性试验验证

分布式光纤传感器在海底管道长期服役过程中,有可能因为悬跨的出现而承受海流的冲刷,也有可能因为第三方活动受到冲击作用(比如挖沟喷射或抛锚)。海底管道专用分布式光纤传感器需要具有良好的抗水流冲刷和冲击作用性能。针对海底管道分布式光纤监测技术开展物理仿真模拟,研究水流冲刷和冲击循环对分布式光纤传感器可靠性的影响,并根据试验结果提出海底管道分布式光纤传感器的防护方法。

2.1 分布式光纤传感器的冲刷可靠性试验

试验中,将表面粘贴有分布式光纤传感器的海底管道试件放入水流冲刷试验箱内(图2),然后经过一定时间的冲刷作用后将试件取出,通过分布式光纤数据采集仪(BOTDA)测试传感器的数据,与初始状态进行比较,来获得水流冲刷对分布式光纤传感器性能的影响。水流冲刷试验箱泵的能力为12.39 m3/h,根据冲刷试验的具体情况可确定循环频率为532次/ h。

图2 水流冲刷试验箱

图2 冲击模拟试验装置(左图为光纤自由状态,右图为光纤拉紧状态)

共做4次冲刷试验,每次冲刷试验的循环次数约为10 600次。在每次冲刷试验结束后,考虑到温度效应,均用当前试验数据与前一次试验数据进行比较,得到分布式光纤传感器受到冲刷作用后的变化情况。试验发现,经过约42 400次的冲刷循环后,光纤传感器的测量结果几乎没有受到影响,验证了水流冲刷对海底管道分布式光纤传感器的可靠性不会产生明显影响。

2.2 分布式光纤传感器的抗冲击可靠性试验

试验通过对处于自由状态和拉伸状态两种工况的分布式光纤传感器进行冲击,验证特种分布式光纤传感器的抗冲击荷载的能力。自由状态工况是对夹于两钢板间的处于自由状态的金属索状应变感测传感器的冲击测试。拉伸状态工况是对一端固定,另一侧悬挂重物的传感器的冲击测试。

分布式光纤传感器的抗冲击性能试验主要在自由落体冲击试验装置上进行。

自由状态传感器冲击性能试验发现应变差值±50 με,可判断当冲击力在一定范围内时(本次试验重锤质量与高度的组合9 kg和1.0 m),冲击对光缆传感性能影响较小。

拉伸状态传感器冲击性能试验表明冲击对处于拉伸状态下的金属索状应变感测传感器影响较小,试验中出现较大局部应变奇异的情况均为传感器与导引光缆连接处,较少次数的冲击通常不会对传感器本身性能产生较大影响。但是,随着冲击次数的增加,冲击所形成的传感器封装层的局部损伤的累积,将会在某次冲击后形成突然的变异行为,造成传感器不可逆的损伤,影响传感器对海底管道的监测。如果监测系统探测到传感器出现异常,同时也意味着海底管道受到一定程度的冲击作用,应对海底管道结构状态进行评估,确保海底管道安全运行。

2.3 分布式光纤传感器的可靠性防护方案

通过可靠性验证试验研究发现,尽管冲击作用对分布式光纤传感器的测量性能的影响非常有限,但是多次或较严重的冲击会损坏分布式光纤传感器,因此需研究分布式光纤传感器的抗冲击防护技术,以保证海底管道分布式光纤传感器的可靠性。

进行闭孔泡沫板保护状态下的分布式光纤传感器的抗冲击性能试验,研究闭孔泡沫板对分布式光纤传感器抗冲击性能的提高,进而提出分布式光纤传感器的可靠性保护技术。试验时分布式光纤传感器处于自由状态。试验中采用的闭孔泡沫板为聚乙烯闭孔泡沫板,闭孔泡沫板具有良好的抗拉、抗撕裂、压缩强度,并具有较强的变形能力,以及稳定的热学和防潮性能。试验证明,闭孔泡沫板保护技术可以显著提高分布式光纤传感器抗冲击能力。

3 分布式光纤传感器布设方案

3.1 平管段分布式光纤布设

由于埕岛油田海底管道大部分采用浮拖法施工,因此分布式光纤传感器自浮拖管段预装、焊接完成后进行布设。通过对各种布设固定方案进行研究,确定采用施工简单的外管表面粘贴法进行布设,并筛选采用了国产凤凰牌WSR6101粘结剂。同时,对承受较大荷载的区域的光纤传感器采用闭孔泡沫板防护对其进行防护。

3.2 立管段分布式光纤布设

海底管道立管受风、浪、流和海冰等海洋环境的长期作用,对分布式光纤的布设防护要远高于海底管道平管段。

埕岛油田属于冰区,因此海底管道立管都设有抗冰护管,其实际是由两片半瓦式钢板焊接到海底管道外管外侧。基于以上立管结构形式,为便于光纤传感器的安装和防护,将海底管道抗冰护管结构由2片改为多片结构形式,各片之间留有一定缝隙,将穿有保护套管的光纤保护套管埋设在护管瓦片之间缝隙中,使光纤传感器不再直接承受冰荷载和波流荷载的直接作用,示意图见3。在没有抗冰护管的其他部位,受力情况和平管段类似,采用常规的粘贴法布设,为了防止立管吊装过程中光纤传感器的破坏,对相应区域进行闭孔泡沫板防护,见图3。

图3 立管段分布式光纤布设

4 外管分布式传感器的三步法海上施工工艺

拖管法施工最复杂的海上安装工序为海上立管安装和水平口对接,其需要良好的海上气象窗口期,作业受气象变化影响,要求在尽量短的时间内完成。同时,由于海上施工费用昂贵,因此要求分布式光纤传感器海上的安装布设须以尽量减少对海底管道正常施工的影响为原则。

分布式光纤传感器的三步法施工方案即将分布式光纤传感器的安装布设分成三个步骤:①分布式光纤传感器在陆地预制场就进行水平管外表面的布设(粘贴法施工见3.1);②海底管道立管处分布式光纤的布设,并预留水平段传感器的导引套管(表面粘贴法和套管保护法,见3.2);③海上水平管和立管对接水平口焊接完成后,将水平管分布式光纤传感器的预留段穿入立管预留的导引套管,并对传感器与套管连接部位进行封装保护。

5 分布式光纤传感器安装工艺海上验证试验

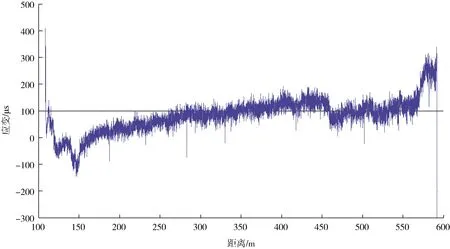

海底管道分布式光纤传感器安装工艺在埕岛油田CB25A-CB25B海底管道项目中进行了现场应用,整个项目光纤传感器安装完成后,通过海底管道监测系统进行现场测试,获得CB25A-CB25B海底管道的分布式应变监测数据(图5)。

图5 分布式应变监测数据

监测数据分析表明海底管道路由150 m至460 m范围随着位置的增加拉应变逐渐增大,最大拉应变约为150 με。其余位置的海底管道受到压应变的作用,最大值约为-100 με。整个海底管道拉、压应变数值均较小,结构安全性风险性较低。现场试验有效检验了海底管道分布式光纤传感器安装工艺的可行性。

6 结 论

(1)受海底管道施工工艺各种因素影响,分布式光纤传感器安装工艺是制约海底管道光纤在位监测应用的最大难题,因此分布式光纤传感器安装工艺研究是海底管道在位状态监测和预警系统的研究的关键,对保证海底管道安全运行具有重要意义。

(2)海底管道分布式光纤传感器安装工艺研究针对埕岛油田海底管道浮拖法施工和特殊的海底条件,通过新型分布式光纤传感器和安装工艺的研究与开发,成功实现了分布式光纤传感器在埕岛油田新建海底管道的布设,为海底管道配套在位状态监测和预警系统创造了基础条件,为埕岛油田海底管道的安全管理提供了一种重要思路。