基于亚像素边缘检测的纱线条干均匀度测量

2021-01-05张缓缓景军锋李鹏飞

张缓缓, 赵 妍, 景军锋, 李鹏飞

(西安工程大学 电子信息学院, 陕西 西安 710048)

纱线作为针织物、机织物的原料,其质量好坏直接影响其机织、针织终端产品的质量,纱线条干均匀度是评价纱线质量的重要指标[1],对其进行检测与评价是纺织生产过程中必不可少的一部分,具有重要意义。

目前针对纱线条干均匀度检测主要包括光电式检测[2]、电容式检测[3]和图像分析[4-6]等方法。光电法利用测得的纱线直径数据,通过数字图像处理技术将纱线轮廓描绘在计算机模拟的纱线黑板上,提供了模拟黑板功能,提高了检测效率,但该方法分辨率较低,容易造成误差。电容测量法虽不受主观性影响,但对测试环境的要求苛刻,测试结果极易受到环境湿度的影响。

随着机器视觉及图像技术的成熟,图像分析方法被广泛应用于纱线条干检测。Sengupta 等[7]开发了一套通过图像处理测量不同纱线参数的计算机系统。该系统不受环境温度和光照水平的影响,但使用该系统所测纱线条干CV值与电容式条干仪结果相差较大。Eldessouki等[8]采用适当放大倍数的高速摄像机捕捉纱线图像,提出了一种在合理时间内对大量纱线图像进行分析的新算法,但该方法所需成本很高。潘如如等[9]设计了一套集纱线采集、图像处理、直径测量和均匀度检测为一体的纱线测试系统,能够检测纱线的条干均匀度,但提取纱线条干的算法依赖于阈值设置,过于依赖经验值。Li等[10]设计了利用连续纱线图像中的纱线直径数据建立数字纱线黑板的方法,能更直观、方便地评价纱线的均匀度,但相机的分辨率太低且数字纱线黑板的稳定性不好。Gao等[11]提出了一种通过镜片建立三维模型的方法,能捕获更多纱线细节,但在图像分割过程中依赖于过多的阈值且技术不成熟。

针对纱线条干检测取得了一定成果,但仍存在缺陷。为此,本文提出一种基于亚像素边缘检测的纱线条干均匀度检测方法,解决现有方法的阈值参数过多,成本过高及精度不高的问题。

1 图像采集装置

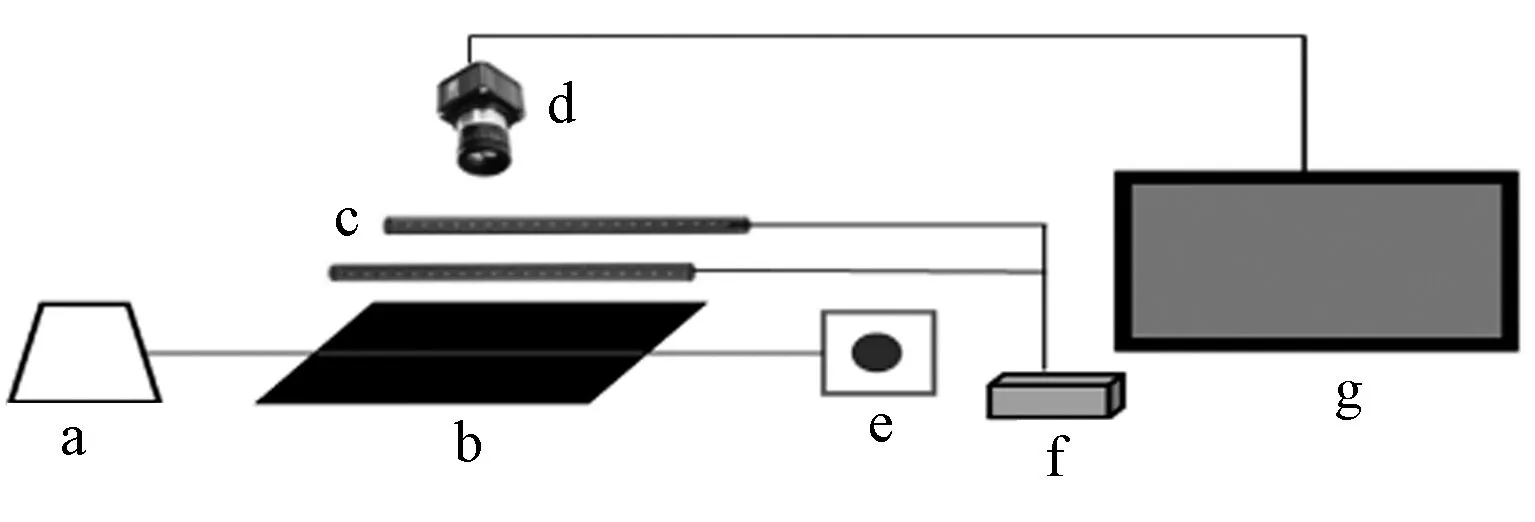

纱线图像采集装置[12]包括纱锭a、黑色背景板b、光源c、BASLER 公司的 Basler acA2500-14gc 面阵相机d、电机e、电源f、计算机g,如图1所示。本文实验中相机所采集纱线图像的分辨率为256像素×256像素,曝光量为3 900 lx·s,相机光圈为4,相机采集帧为30帧/s。实验对多张图片进行检测并直接计算出纱线平均直径和条干的CV值。图2示出采集到的27.8 tex纱线原图,实验中以27.8、18.2及14.5 tex 3种纱线为例。

图1 纱线采集装置Fig.1 Yarn collection device

图2 纱线原始图像Fig.2 Yarn original image

2 纱线条干提取与检测

图3示出本文算法框图,其中Y1、Y2表示2个最大概率像素的位置。该方法首先进行亚像素边缘检测,提取纱线的边缘点集;然后利用开运算模块,将边缘点集进行处理,获取纱线条干;最后对提取的纱线条干进行分块,利用坐标直方图计算纱线直径。

图3 算法框图Fig.3 Algorithm block diagram

2.1 亚像素边缘检测算法

图像处理过程中,提高检测方法的精度有2种。一种是提高图像系统的光学放大倍数及相机的分辨率,此方法投入成本过高;另一种是引入亚像素细分技术来弥补硬件的不足以提高图像系统的分辨率。此方法极大程度地节省系统的硬件投入成本,降低技术应用的难度,扩大应用范围[13]。

为获取纱线条干的边缘信息,利用亚像素边缘检测[14]方法获取条干的二维轮廓点特征,与像素级检测方法相比较,亚像素检测到的边缘更平滑,具体算法如下。

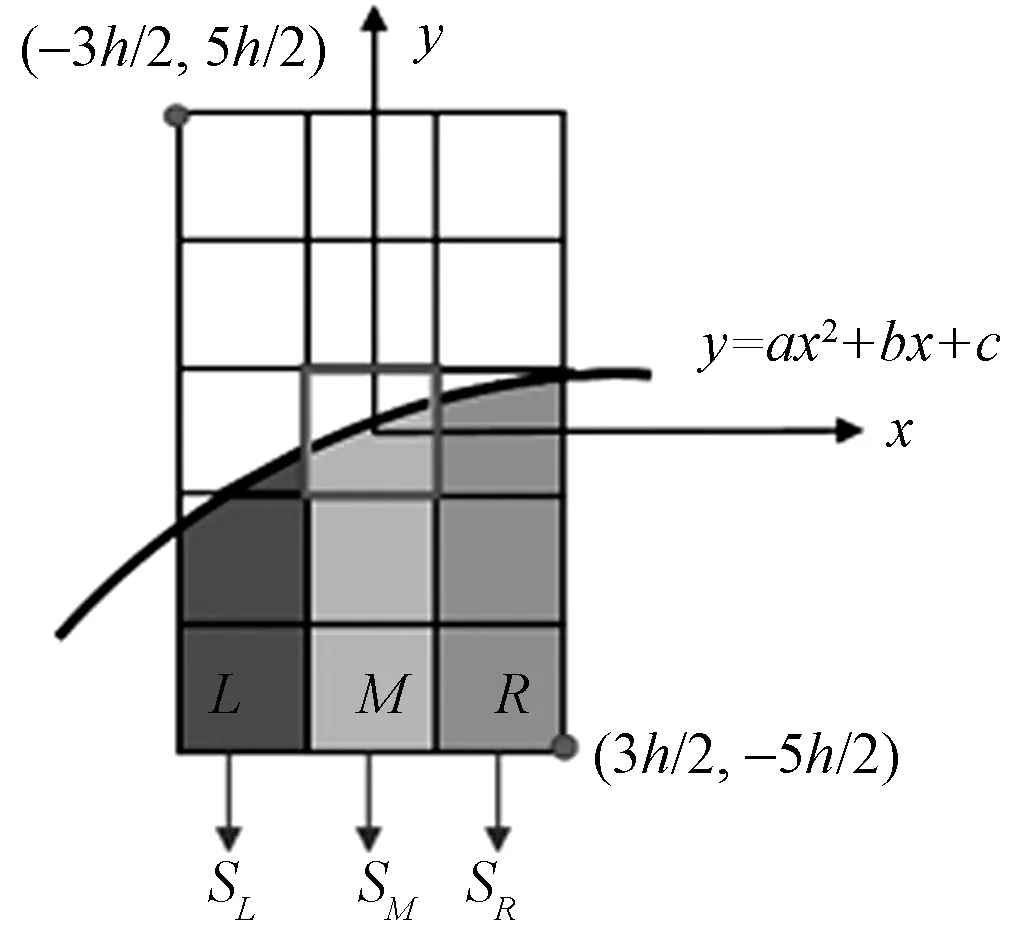

由于纱线边缘不可能是一条直线,假设初始情况如图4(a)示。设一条二阶曲线将图像划分为2个区域,分别为黑板和纱线,E和F分别表示黑板和纱线的像素值,图中中间部位为不确定的像素,如图4(b)所示。SE和SF分别是2个强度覆盖的像素区域,h为单位像素的长度,因此h2=SE+SF(二阶曲线为:y=ax2+bx+c)。

图4 初始情况Fig.4 Initial situation (a) and ambiguous unit pixels (b)

选取一个以像素D(i,j)为中心的5像素×3像素邻域,确保纱线边缘从左到右穿过窗口,如图5所示。根据初始假设,像素大小符合

(1)

式中:Pi,j(0≤Pi,j≤h2)为边缘线下像素(i,j)内的区域。

图5 二阶亚像素边缘检测原理图Fig.5 Second-order sub-pixel edge detection schematic

设SL、SM和SR分别是图5中左、中、右列的像素和,如式(2)~(4)所示:

(2)

(3)

(4)

式中:i,j分别为像素D的横纵坐标;n为像素个数;L、M和R代表边缘线下每列内的像素区域,见下式:

式中:a,b,c分别为二阶曲线的系数,根据上述公式(1)~(7)求解出系数a,b,c(设h=1)。

(8)

(9)

(10)

为了便于计算,选取E和F的像素取各自相对角上的3个像素的平均值:

(11)

(12)

运用已知系数a,b,c在像素的垂直中心线上(x=0)计算的亚像素位置、两侧强度的变化以及法向量与线性情况相同。计算x=0处的曲率k,如式(13)所示。

(13)

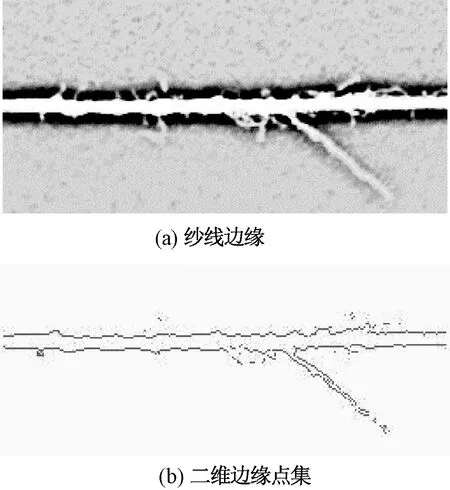

首先根据上述算法测得纱线边缘,然后将这些二维边缘点集提取出来,如图6所示。可看出,纱线条干周围存在一些毛羽,这些毛羽极大影响纱线条干的检测,需要进一步去除。

图6 二维边缘点集提取过程Fig.6 Two-dimensional edge point set extraction process. (a) Yarn edge; (b) Two-dimensional edge point set

2.2 形态学开运算

为了去除毛羽对纱线条干的检测影响,还需要进一步对纱线二值图做开运算处理,在数学形态学中开运算被定义为先腐蚀后膨胀,利用结构元素B对图像A做开运算,用符号A

°B=(A⊖B)⊕B

式中:⊖为膨胀运算;⊕为腐蚀运算。本文对获取的纱线二维边缘点集图像进行开运算处理获取纱线条干,提取的纱线条干结果如图7所示,其中选择的结构元素B是半径为5的圆盘。可以看出开运算处理后的纱线,其提取的纱线条干的边缘变得光滑,同时消除了纱线条干周围的细小的毛刺和毛羽,且纱线条干轮廓并不会发生改变,物体位置也不会发生变化。

图7 纱线条干提取过程Fig.7 Yarn evenness extraction process. (a) Corrosion; (b) Expansion; (c) Open operation

2.3 坐标直方图

获取纱线条干后,计算纱线的平均直径与条干的CV值,测量纱线条干的均匀度。本文提出了一种基于坐标直方图的方法,此方法可以更精确地计算纱线直径与条干CV值。

为了得到准确的纱线直径和条干CV值,本文对纱线图像进行横向切分处理,处理过程如图8所示。

图8 纱线条干横向切分过程Fig.8 Yarn evenness transverse slitting process. (a) Horizontal segmentation; (b) Segmented images

通过统计纱线边缘点集图像中相同纵坐标上出现的像素个数,用每个相同纵坐标上出现的像素个数除以整张图像上的全部像素个数得到每个相同纵坐标出现的像素频率,然后将像素与该像素出现的频率用直方图表示出来,选取2个最大概率值Y1、Y2,|Y1-Y2|即为所测纱线直径的像素个数,像素个数与像素值的乘积即所测纱线的平均直径。

条干均匀度是纱线横截面的均匀度。用变异系数CV值来衡量, CV值的计算公式为

(14)

为了得到更精确的条干CV值,本文对处理后纱线图像进行了横向切分处理,比较了每次横向提取5、 10、20、50、100个坐标点所测CV值与电容条干仪所测CV值,如表1所示。每次提取10个坐标点所测CV值结果与电容条干仪所测结果最相符。

表1 横向提取不同坐标点个数CV值对比Tab.1 Comparison of CV values of different coordinate points extracted horizontally %

3 实验与结果分析

为了验证本文提出方法的有效性,本文对多种线密度的纱线进行检测,计算各纱线平均直径及纱线条干的不匀率,并将结果与电容条干仪的测试结果进行对比分析。为了保证实验的准确性,每种线密度的纱线样品采集一段纱线的2 000张图片进行测试。

本文对27.8、18.2及14.5 tex的纱线进行测试,根据式(15)计算这3种纱线的理论直径。

(15)

式中:Nt表示纱线的线密度,tex;δ表示纱线密度。本文取δ=0.9 g/cm3,(0.8≤δ≤0.9)由纱线理论直径公式可得,27.8 tex 的纱线理论直径是0.198 mm,18.2 tex的纱线理论直径是0.160 mm,14.5 tex 的纱线理论直径是0.144 mm。利用本文提出的方法对27.8、18.2及14.5 tex的纱线直径进行测量,同时,将本文方法与模糊C-均值(FCM)[9]和最大类间方差(Otsu)[1]检测方法进行对比,结果如图9所示。本文提出的方法检测的直径与理论直径的误差分别为1.86%、1.12%及0.13%。由图可知,本文提出的算法中测量纱线平均直径的方法与理论直径存在的误差最小。

图9 纱线直径对比图Fig.9 Comparison of yarn diameters

除了对纱线直径进行测量外,本文还进一步对纱线条干CV值与偏差率进行计算,偏差率是指本文算法和电容条干仪测试的CV值之间存在的偏差:

(16)

式中:CY表示本文算法测得的CV值;CU表示电容条干仪测得的CV值;k为偏差率,%。

本文以陕西长岭纺织机电有限公司的电容式CT200条干仪测试的纱线条干CV值作为参考标准,在测试过程中,测试号数主要设置27.8、18.2及14.5 tex 3种纱线,试样类型选择棉型,测试速度为8 m/min,测试时间以10 s为间隔,测试次数设定为10次。利用本文方法、灰度投影[15]以及FCM[9]、Otsu[1]的方法进行对比分析,4种方法均采用本文所采集到的图像,测量结果如表2所示。由计算所得偏差率可知3种纱线的CV值与电容式条干仪之间的偏差率最大仅为3.3%,表明本文算法与电容式条干仪的测量结果有着较好的一致性,且测量过程中避免了人为主观因素和环境温度等客观因素的影响。通过4种方法相比较,本文算法与电容条干仪测试方法之间存在的误差最小,证明本文所提方法可得到准确的结果。

表2 多种方法的纱线条干CV值对比Tab.2 Comparisons of yarn evenness CV value

4 结束语

纱线条干是反映纱线质量的重要指标之一。本文以纱线条干为研究对象,提出基于亚像素边缘检测的纱线条干均匀度检测方法,完成纱线平均直径与条干CV值的计算。首先通过图像采集装置获取纱线图像;然后对纱线图像进行亚像素边缘检测获取纱线边缘点集;利用开运算对获取的边缘点集进行处理,进而获得纱线条干的边缘;最后采用坐标直方图计算纱线平均直径和条干CV值。该方法与电容式条干仪的测量结果有着较好的一致性且极大程度地节省系统硬件投入成本,降低技术应用的难度,提高检测精度。