基于机器视觉的筒子纱密度在线检测系统

2021-01-05张建新

张建新,李 琦

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

筒子纱的卷绕密度为单位体积的纱线质量[1]。筒子纱完成卷绕后的卷绕密度通常指平均卷绕密度。检测筒子纱的平均卷绕密度对于保证筒子纱质量具有重要意义。当筒子纱卷绕密度过低时,纱线与筒管表面的摩擦力不足,生产出的筒子纱易松散形变;当筒子纱卷绕密度过高时,纱线在绕线过程中的弹性能量过高,导致筒子易绷紧,使其在后续加工工序中断头率增加[2]。同批次不同卷绕密度的筒子在同一染缸中染色时易出现染色不均的现象。在筒子纱染色前测量筒子纱的卷绕密度可控制匀染率,优化整个染色过程,提高生产效率。

目前筒子纱卷绕密度检测方法主要有人工测量法和仪器测量法。仪器测量法中包括接触式和非接触式方法。国内大部分纺织公司使用人工测量法和接触式仪器测量法对筒子纱卷绕密度进行抽检。人工测量法主要依赖于工人的经验判断,比如通过分析染色后的匀染率来检测筒子纱是否合格,或者使用游标卡尺测得相关参数后根据公式得出筒子纱卷绕密度[3];接触式仪器测量法主要通过筒子纱紧密度测试仪进行检测,通过测试仪探针检测筒子纱硬度间接测量筒子纱卷绕密度[4],这种方法易破坏筒子纱的均匀结构,且测量结果受测量点的影响较大。以上2种方法易对筒子纱内部结构造成破坏,检测效率低,稳定性较差,不适用于检测生产线上大批量筒子纱的卷绕密度。国外一些公司使用非接触检测方法,如X射线计算机断层扫描法(XRCT)、激光测量仪法等[5]。XRCT技术可以直观地观察和表征筒子纱的卷绕密度和卷绕情况,但X射线具有放射性,所以不适用于在线检测。LDCS 100 TSY 015型激光测量仪(THEMA SYSTEM公司)通过激光器检测出筒子纱的轮廓,根据轮廓测出筒子纱的质量、体积、密度和最大直径,但该仪器依赖进口且价格昂贵。

为兼顾筒子纱卷绕密度的检测效率和检测结果的稳定性,降低检测设备成本,本文提出了基于机器视觉的筒子纱卷绕密度检测方法,采用图像法获得筒子纱体积,通过运算得到筒子纱卷绕密度。该方法属于非接触式检测[6],能实现快速和无损的筒子纱卷绕密度检测。

图1 检测系统的组成Fig.1 Composition of detection system

1 在线检测系统的组成和工作原理

本文提出的筒子纱卷绕密度在线检测系统基于机器视觉技术[7],分别使用机器视觉、质量传感器检测筒子纱的体积质量,从而得到筒子纱平均卷绕密度。检测系统的组成如图1所示。

可以看出,筒子纱卧式摆放在输送机上,系统自动采集待测筒子纱的质量和侧面图像,通过图像处理算法计算筒子纱体积、最大直径,根据筒子纱卷绕密度计算公式得到筒子纱的平均卷绕密度。整个检测系统确保无光源直射和镜面反射。

图2 筒子纱卷绕密度在线检测系统整体流程图Fig.2 Overall flow chart of on-line detection system for cheese yarn density

该检测系统选用MA-CA050-10GM型黑白面阵相机(杭州海康威视有限公司),可拍最大图片为 2 448 像素×2 048像素,传感器像元为3.75 μm×3.75 μm。 镜头选用尼康8 mm定焦镜头。光源为 P-FL-400-300-B 型蓝色LED面光源(东莞锐视光电科技有限公司),可使筒子纱的外形轮廓更加清晰,减少筒子纱材质带来的干扰信息,蓝色光源波长范围为430~480 nm,适用于未染色的白色筒子纱。采用P-PS2-24 W-2T型光源控制器(东莞锐视光电科技有限公司);L6D型称重传感器(中航电测仪器股份有限公司),综合误差小于±0.02 FS;M6型对射激光传感器(戴迪斯科有限公司)。PC为 AIIS-1240 型工控机(研华科技有限公司),可适用于纺织和印染生产线上的高温高湿环境。筒子纱卷绕密度在线检测系统的整体流程如图2所示。

测定像素当量后[8],将待测筒子纱卧式摆放在输送机上,当待测筒子纱到达质量测量装置处时,工控机接收到触发对照式光电开关1发出的开关量,质量测量装置测量该筒子纱质量,当筒子纱到达图像采集装置处,工控机接收到触发对照式光电开关2发出的开关量,工业相机与蓝色面光源配合进行图像采集,通过图像处理算法和数据处理,得到待测筒子纱的最大直径、体积和平均卷绕密度并判断该筒子纱是否合格。

2 图像采集

系统工作时,筒子纱随传送装置一起运动,当筒子纱运动到指定位置时,会触发光电传感器并向工控机发出采集图像的指令,采集筒子纱的侧面静态图像。

图像感兴趣区域(ROI)[9]是从图像中选择的一个重点分析区域,可以减少处理时间。相机拍摄的图像大小为2 448像素×2 048 像素,采集后选取使筒子纱面积约占整个图像面积的3/4为ROI区域[9],根据中心成像原理计算出相机的工作距离,计算公式如下:

(1)

式中:μ为像元大小,μm;N为物体成像在单个方向上所占的像素数目;f为相机焦距,mm;l为物体在对应方向上的实际尺寸,mm;d为待求的相机镜头与被测物体的距离,mm。

根据式(1)计算相关参数,确定相机的安装位置,筒子纱卧式摆放,相机与筒子纱卧式最高点的距离为600 mm,镜头光心与筒子纱侧面中心在同一垂线上,系统采集的原始图像如图3所示。

图3 系统采集的原始图像Fig.3 Original image

3 图像处理

通过对采集到的原始图像进行预处理,得到校正后无畸变的筒子纱侧面图像,结合质量传感器测得的筒子纱质量并计算出筒子纱的最大直径、体积、密度参数,可判定被测筒子纱是否合格。

3.1 图像预处理

为图像校正提供清晰的图像与可行方案,须进行图像预处理:本文使用灰度投影法选取ROI区域[10],将相机采集到的灰度图像分别进行水平与垂直方向上的投影,二者结合,最终选取的ROI大小为1 200像素×800像素。采用直方图均衡化法进行图像增强[11]。增加筒子纱与背景的对比度,并使得筒子纱图像边缘更加清晰。考虑到筒子纱材质和外界环境对图像质量的影响,采用OTSU算法[12]对图像进行阈值分割,该算法适应性好,效率高。预处理之后的筒子纱侧面图像如图4所示。

图4 预处理之后的筒子纱侧面图像Fig.4 Side image of package yarn after preprocessing

3.2 筒子纱图像轮廓校正

通常情况下的相机模型是理想化的小孔成像模型,实际成像时,通过相机采集的图像总是有一定的非线性失真,这种非线性失真称为几何畸变[13],为校正几何畸变,需要对相机进行标定,即计算相机的内参和外参[14]。由于相机成像的关系,筒子纱轮廓上下边界的直线特性失真较为严重,所以需要对筒子纱图像进行竖直方向上的校正[15]。根据透视投影理论,本文提出了一种基于相机标定和图像信息相结合的校正法,首先根据图像采集装置及标定获得本系统的相关固定参数,然后分析筒子纱图像边界直线特性丢失的原理,进行逆向校正[16]。筒子纱侧面图像的成像坐标示意图如图5所示。其中x轴、y轴及相机光轴z轴组成图像坐标系XO1Y、世界坐标系XWYWZW。相机焦距f在本系统中为 8 mm,XW平行于筒子纱和x轴。该方法将筒子纱表面的点在图像坐标系XO1Y上的投影校正至对应平行切面上的点在图像坐标系XO1Y上的投影。在图像坐标系中,所有的单位为像素。

图5 模型示意图Fig.5 Model Image

图6 筒子纱表面上某一点Q的校正模型Fig.6 Correction model of a point on surface of cheese yarn

记世界坐标系中点Q(XW,YW,ZW)的齐次坐标为Q=(XW,YW,ZW,1)T,其映射点q(u,v)在图像坐标系中的齐次坐标为q=(u,v)T,O1(u0,v0)为图像坐标系中的原点,数字相机中像素是长、宽分别为dX、dY的矩形,相机在X轴和Y轴上的尺度因子为fX=f/dX,fY=f/dY[17]。因为筒子纱近似为旋转体,所以筒子纱表面上的点满足以下关系:

(2)

根据射影变换,将世界坐标系中的点Q投影到图像坐标系上的点q,可由式(3)表示:

(3)

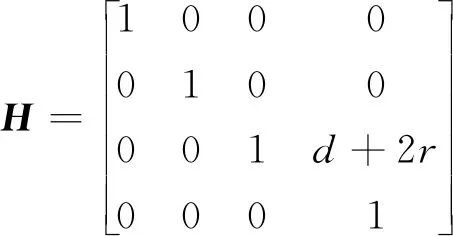

式中:M为相机的内部参数矩阵,见式(4);H为相机的外部参数矩阵,H由相机和世界坐标系的相对位置关系决定,本文中只与OOW有关,见式(5)、(6)。

(4)

OOW=d+2r

(5)

(6)

由式(4)~(6)可以得出该模型的变换矩阵

(7)

综上,筒子纱表面一点Q与投影点q的关系可以由式(8)表示:

(8)

由式(8)可以求出校正后筒子纱图像中所有点的坐标,重置图4中每个点的灰度值即可得到校正后的筒子纱图像,校正后的筒子纱侧面图像如图7所示。

图7 校正后的筒子纱侧面图像Fig.7 Corrected side image of cheese yarn

4 筒子纱卷绕密度

4.1 像素当量计算

像素当量即图像中1个像素点代表的实际物理尺寸,本文采用已知尺寸的光学标定板来测算系统的像素当量[18],将正方形棋盘光学标定板放置在离相机最近的筒子纱切面上,采集标定板的清晰图像,然后进行滤波、畸变校正、棋盘格边缘检测,得到中心棋盘格的像素列数c,每个方形棋盘格的边长为L,mm,由式(9)可计算出该条件下的像素当量I。

(9)

4.2 筒子纱卷绕密度计算

对图7逐行扫描,可求得该筒子纱的最大直径所占像素列数,根据式(9)算出实际最大直径。筒子纱近似为1个旋转体[19],校正后的筒子纱侧面图像相当于该旋转体的截面,本文用定积分的方法计算筒子纱体积V[20],见式(10)。结合像素当量I和质量传感器测得的质量M,由式(11)可计算出筒子纱的平均卷绕密度ρ。

(10)

(11)

式中:H为某行像素对应的筒子纱高度,mm;h为图像中筒子纱高度的像素行数;R为某行像素对应的筒子纱半径,mm;r为图像中某行半径的像素列数;m为筒芯的质量,g;v为筒芯的体积,cm3。

5 实验分析

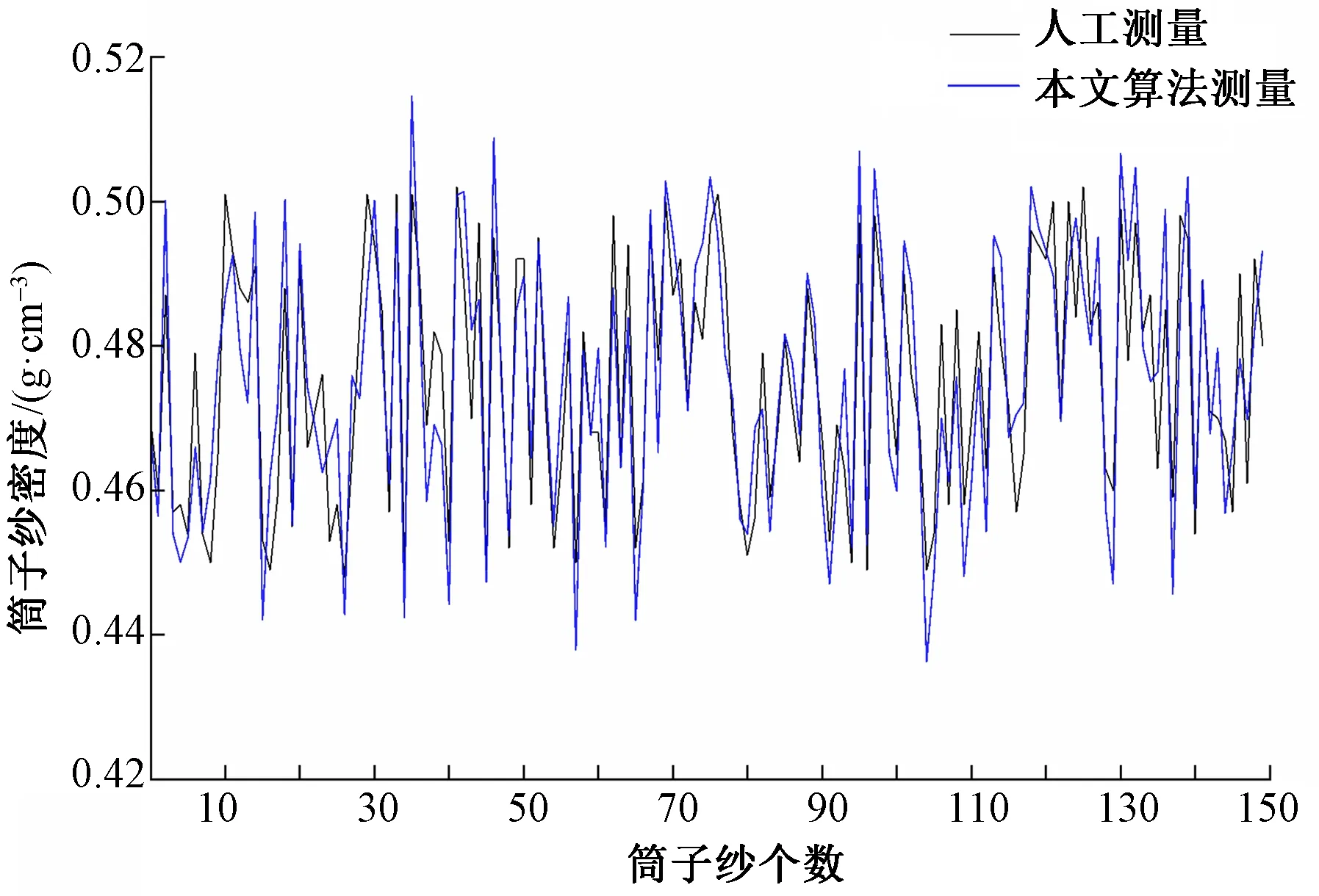

本文软件运行环境为Windows7操作系统,使用VS2017 C++、OPENCVCV2.13运行算法。设置工业相机帧率为18 FPS,曝光时间为50 000 ms,增益为 0 dB。 为验证本文提出的检测方法是否有效,对浙江省海宁市某纺织公司生产的同批次150只筒子纱进行检测,待测筒子纱为松式棉筒子纱,平均卷绕密度的合格范围为0.450~0.500 g/cm3。

5.1 准确性验证实验

为验证本文方法的准确性,首先使用游标卡尺和直尺对每只筒子纱各参数按规定进行测量(每个参数测量3遍取平均值),根据公式计算出其平均卷绕密度。使用本文提出的基于机器视觉的筒子纱卷绕密度在线检测方法对150只筒子纱进行密度检测,每个筒子纱平均耗时893 ms,密度测量结果如图8所示。相对应的误差在±3%以内,相对误差结果如图9所示。

图8 密度测量结果Fig.8 Density measurement results

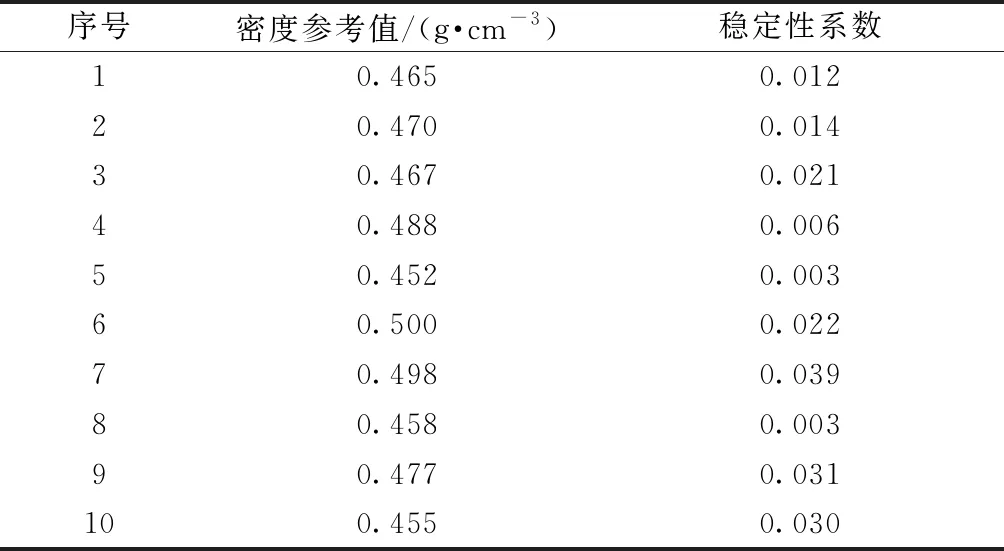

5.2 稳定性验证实验

为验证本文方法的稳定性,选取准确性实验中的10只合格筒子纱,分别对每只筒子纱重复检测10次,记录结果和误差,记录稳定性系数为10次误差的平均值,该值越小系统越稳定,稳定性实验结果如表1所示。

图9 相对误差情况Fig.9 Relative error

表1 稳定性实验结果Tab.1 Stablity experimental results

6 结束语

本文提出了一种低成本的、非接触式、高效准确的筒子纱卷绕密度在线检测方法,利用机器视觉实现了筒子纱卷绕密度的自动检测,设计了基于透视投影理论的筒子纱图像失真模型和校正算法,还原了理想的筒子纱侧面图像,使用积分法求筒子纱体积,结合质量传感器测得质量,计算出筒子纱的平均卷绕密度。筒子纱卷绕密度在线检测系统可有效地检测出筒子纱的质量、最大直径、体积和密度参数并判断是否合格,具有较好的精确度和稳定性。本文为筒子纱卷绕密度在线检测提供了新的方法,可代替人工检测方法,提高了纺纱和筒子纱印染生产过程中的自动化水平,保证了产品质量,具有一定的参考意义。