棉纺细纱锭子发展演变与研究展望

2021-01-05冯战勇党合玉邹振兴

莫 帅,冯战勇,党合玉,邹振兴

(1. 天津工业大学 机械工程学院, 天津 300387; 2. 天津市现代机电装备技术重点实验室, 天津 300387)

锭子作为现代纺织工业的象征,是细纱机主要的加捻卷绕部件[1]。锭子的起源要追溯到新石器时期,由于人类对生活品质的追求,发明了由陶石片材质制作的缚盘和杆组成的纺缚,这种使纤维加捻成纱的古老技艺也成为现代锭子的雏形;西汉时期,冶铁技术的发展使纺缚的材料从陶石转变为强度更好的铸铁材质[1-2];18世纪工业革命的发展,机器开始逐步代替传统的手工纺纱,但由于水力转动的动力不足以及加捻、卷绕的独立性,锭子并不能高速转动且磨损严重,生产效率较低[3];19世纪中期,美国发明家Fales和Jenks研制了开放型立式转子机械锭子,伴随着电动技术的发展,锭速能够达到 6 000 r/min 左右,但开放式结构造成上下支承滑动轴承严重的润滑不足和纱线污染[4];随后,美国研究员Rabbeth将双支承轴承封闭在壳体内,并注入润滑油使其良好润滑,形成了锭子重要部件锭胆的原型,下支承润滑锭胆和上加捻卷绕旋转体的锭子结构也初步形成,此后,随着纺织工业的不断发展,以及转子动力学和机构学的深入研究,传统机械锭子逐渐发展为由锭杆、锭盘、支承件、弹性阻尼件、锭脚、锭钩等零部件组成的复杂综合体[5]。

随着科技的进步,自动化、智能化工业生产不断冲击着传统的纺织行业,棉纺锭子作为纺织工业重要的加捻卷绕机械专件,也向着高速、节能、环保、自动化控制的方向突破发展。本文综合概括了传统棉纺锭子的发展历程和结构形式演变,并对代表棉纺锭子最新方向的高速节能型、磁悬浮型、单电机驱动控制型锭子进行了分析展望,以期对棉纺锭子未来的发展方向及后续的理论研究提供指导。

1 棉纺锭子的发展与结构演变

1.1 棉纺锭子发展历程

自19世纪机械锭子问世以来,纺织行业进入飞速发展时期,为提高纺纱生产效率,锭子稳定运转下的锭速提升成为关键问题[6]。

1921年,德国SKF公司将上支承滑动轴承改进为润滑效果更好的滚动轴承,承受径向载荷,下支承为锥形锭底的结构,承受轴径向载荷,由于这种锭子对锭胆内部的支承部位的同轴度要求较高,如果精度达不到要求,高速运转过程中会由于陀螺效应的影响发生自动定心的不稳定现象,增加磨损,影响纺纱质量[1,7]。

20世纪50年代,SKF公司对锭子下支承进行改进,引入弹性元件-弹性卷簧和锭底轴向弹簧,配合润滑油的油浴效果,可有效吸收杆盘旋转体的轴径向振动,这种类型锭子又通过有无弹性管连接上下支承部分而被划分为整体式和分离式单弹性锭子,后者相对于前者有高速下更好的自调中心作用[8]。但随后的研究表明,此类锭子高速运转时上支承滚动轴承由于油雾润滑的局限性和轴承的吸振不足,高速时锭杆旋转体与轴承滚柱之间的干摩擦造成的噪声、振动、功耗等问题对锭子稳定性影响明显[9]。

20世纪70年代,研究者对上支承结构进行了改进,考虑到锭子运转的噪声和振动主要是由于上轴承的不良接触造成的,提出了上弹性支承的结构,锭子振动时,在弹性阻尼作用下使轴承滚柱与锭杆均匀接触,改善轴承受力情况,降低噪声功耗,改良集中体现在对轴承座下端横、纵向切槽、轴承座外环加弹性套筒等方面的设计[10]。

20世纪90年代末,为适应纺纱高速化发展,研究人员将下支承改进为由径向流体动压滑动轴承和轴向推力轴承组成的分体式轴承支承,减弱高速下锭尖磨损,上支承将滚动轴承的内环去掉,使滚动体直接与锭杆接触,并将光锭杆改进为刚度更好的铝套管杆盘结构,上端用支持器受力支撑,确保与卷绕纱筒更好的连接,自此,棉纺锭子的基本结构完整地建立起来[11]。

1.2 棉纺锭子结构演变

1.2.1 支承结构演变

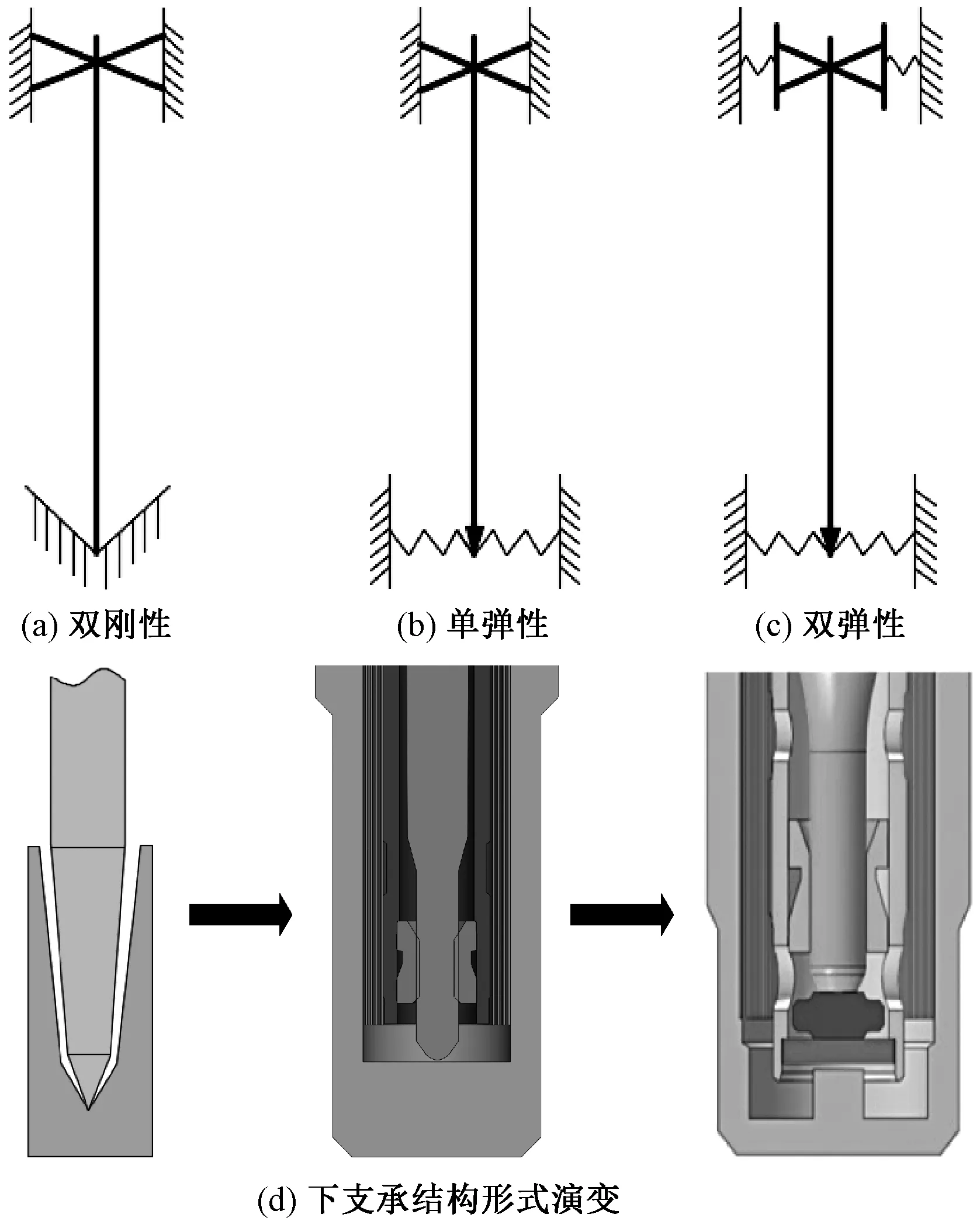

棉纺锭子本质是由两点支承的立式转子结构,锭胆结构的演变主要集中在其内部支承结构上进行。

1) 双刚性支承。早期锭子上支承为滑动轴承,下支承为锥形锭底,这种结构的支承都是刚性连接的[12],所以又称为双刚性支承形式。

2) 单弹性支承。其结构形式为上支承滚动轴承,下支承引入了弹性阻尼元件—弹性卷簧和弹性管[13],以及适应自动落纱、改善轴向冲击的支承弹簧,而被称为下弹性支承形式。

3) 双弹性支承。由于单弹性支承形式对二阶临界转速的限制,为了锭子高速化的发展,研究人员提出了上弹性阻尼原件支承的设计[14],配合下弹性支承这种结构被称为双弹性支承形式。

图1示出锭子支承形式结构示意图和锭子下支承结构演变模型图。

图1 机械锭子支承形式的发展Fig.1 Development of mechanical spindle support type. (a)Double rigid; (b)Single elastic; (c)Double elastic; (d)Lower support type structure evolution

1.2.2 锭杆盘结构演变

棉纺锭子诞生之初,立式转子的结构决定了转子旋转体由锭杆和锭盘相配合的锭杆盘基本结构形式[15],随着锭子高速化的发展,锭杆盘也经历了几次重要结构形式的变革。

1) 光锭杆杆盘结构。光锭杆锭子是由整体锭杆与锭盘通过圆锥面配合的杆盘结构,通过其上端圆锥面的静摩擦力带动纱筒加捻卷绕纺纱的[16]。由于圆锥面的表面粗糙度形成静摩擦力的局限性,高速下易造成跳管现象。

2) 铝套管杆盘结构(锭杆压配型)。相比光锭杆杆盘结构,铝套管是由锭杆、锭盘、铝套管、支持器组成,具有更高的刚度、强度和承载能力[17]。其中由锭杆上下两端圆锥面分别与铝套管和锭盘配合连接的结构为锭杆压配铝套管结构形式。

3) 铝套管杆盘结构(铝套管压配型)。由于锭杆的直径较小,分别连接铝套管和锭盘的结构强度不足,且由于过定位造成的不平衡偏心量易造成高速下的振动变形[18],于是研究者提出了先由锭杆与铝套管连接,再由铝套管上的圆锥面与锭盘连接的铝套管压配型铝套管结构形式。

2 棉纺锭子发展新方向

2.1 高速节能型棉纺锭子

在纺织工业不断发展的进程中,棉纺锭子的性能改进是围绕着提高锭速为核心进行的,至今,棉纺锭子稳定转速能够达到22 000 r/min以上,随着单锭性能的提高,锭子高速下的能耗、噪声成为迫切需要解决的问题[19],因此,高速节能型棉纺锭子成为目前国内外研究的主流产品。

根据国内外的研究发现,棉纺锭子高速节能的关键有以下几点:

1) 双弹性支承。单弹性支承锭子二阶临界转速在15 000~20 000 r/min之间,而双弹性支承的设计能够有效降低锭子的二阶临界转速,使锭子在宽广的二、三阶临界转速间稳定运转,同时上弹性的设计能够有效减小锭杆对上轴承的径向作用力,降低上轴承产生的噪声和功耗[10,20]。

2) 双振动系统。双振动系统将锭子锭胆分为内外2部分的结构,内锭胆由吸振卷簧、弹性管等配合润滑油组成主振动系统,外锭胆由其内部的甲基硅油形成子振动阻尼系统,子系统通过转移消耗主系统的振动使锭子高速稳定运转,并有效降低锭子超高速下的噪声和功耗[10,21]。

3) 锭杆盘。锭杆作为非线性转子系统重要旋转部分,其长度和直径对临界转速和锭端振幅有很大影响[22]。通过缩短锭杆的上悬臂和下中心距长度都会提高锭子的二、三阶临界转速,而上悬臂增加直径、缩短长度提高其刚性会改善锭子高速和落纱引起的变形振动[23],且减小锭子锭盘和下锭杆直径能够增加传动比,提速节能,下锭杆变细引起的刚度不足由缩短中心距来弥补。

4) 铝套管。铝套管上端的离心式弹性支持器使锭子轻松落纱、减少预紧力对锭子的损伤、纱筒握力增加、减少跳管现象、提高纺纱质量[24];且铝套管下端圆锥面与锭盘压配的形式可提高连接强度,避免高速下锭盘和铝套管的磨损。

5) 支承轴承。上支承采用去内环的滚动轴承,并采用内曲面或开螺旋槽外环增加弹性并自调中心;下支承采用径向滑动轴承和轴向推力轴承,径向流体动压轴承可以将偏心产生的油膜力传递给阻尼元件,吸收振动[25];而推力轴承能减弱锭尖摩擦磨损,减少窜动,降低上轴承受力。

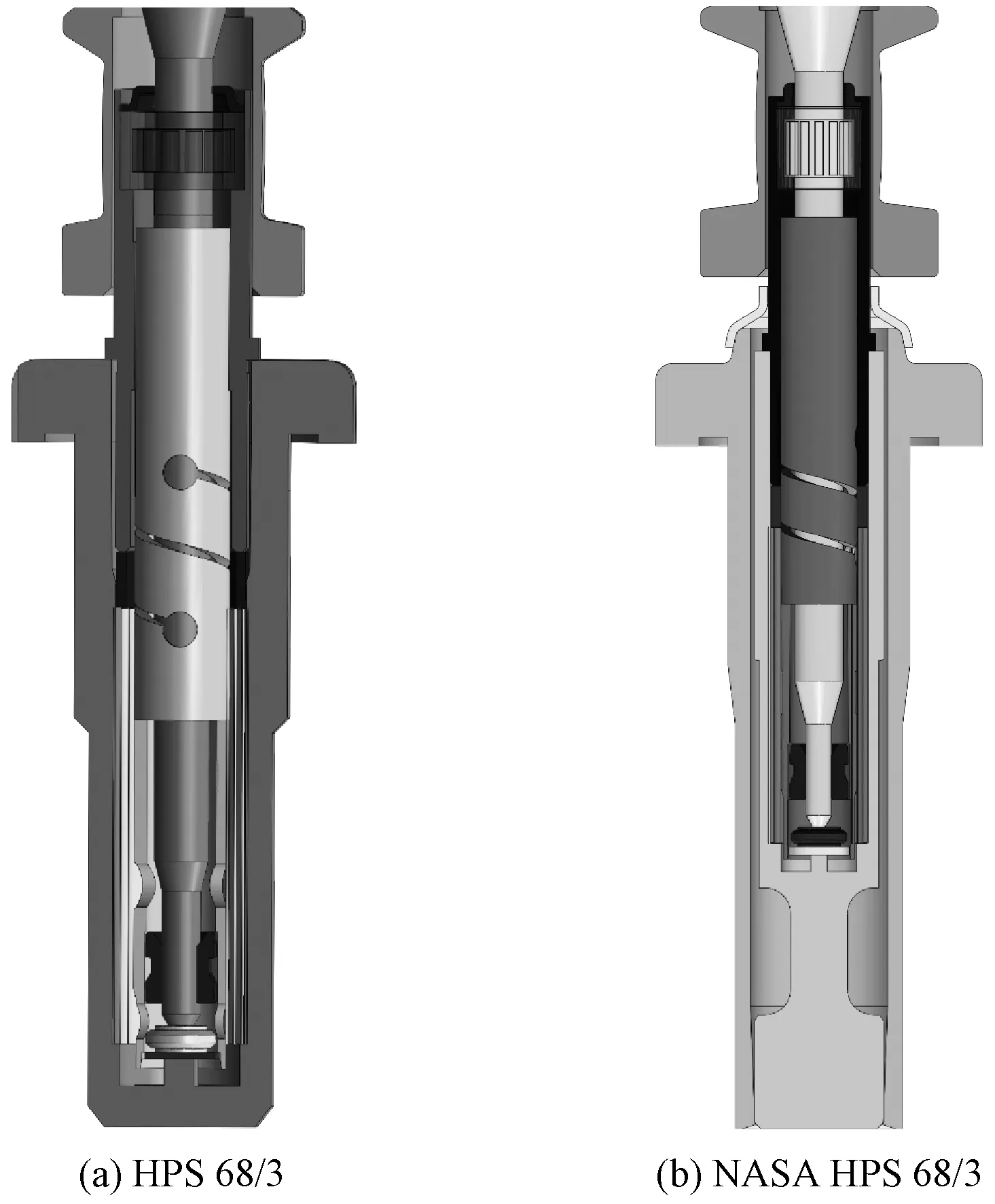

德国诺威巴公司最新生产的HPS系列高速节能锭子,如图2(a)所示。上下轴承直径分别减小至5.8和3 mm,其中NASA型采用了双弹性双振动系统结构,如图2(b)所示,理论锭速最高可达30 000 r/min,单锭噪声降低6%~7%,单锭功耗 8.5 W 左右,节能约2~4 W,换油周期长,寿命长[26],代表了锭子纺纱高速和自动化的先进方向。

图2 新型高速节能机械锭子Fig.2 New high-speed energy-saving mechanical spindle

国内近些年也开发了5.8轴承锭子,但相对于国外诺威巴等知名公司的高速、节能、环保型锭子,我们的产品在高速可纺和节能效果的可靠性、一致性,旋转部件的互换性,免维护性、自动清纱功能等方面还有较大差距,亟需加强。

2.2 磁悬浮型高速锭子

由于细纱机锭速提高带来的振动、摩擦、噪声等问题的日益突出,而传统机械锭子锭杆主动轴和锭胆支承之间接触式刚性连接在运转中产生周期性附加载荷是造成这种问题的主要原因,因此,研究人员提出了非接触式的磁悬浮纺纱锭子结构,与传统机械锭子传动方式不同,磁悬浮机构利用永磁材料的力学性质,通过工作间隙在磁力作用下实现力或转矩的无接触传递,锭杆主动轴和支承锭胆之间无需直接接触,避免传动中的摩擦损耗,实现锭子超高速稳定运转[27]。

随着近年来永磁材料和磁力轴承技术不断发展,磁悬浮高速锭子根据驱动形式不同,主要分为轴向驱动和径向驱动2种[28]:

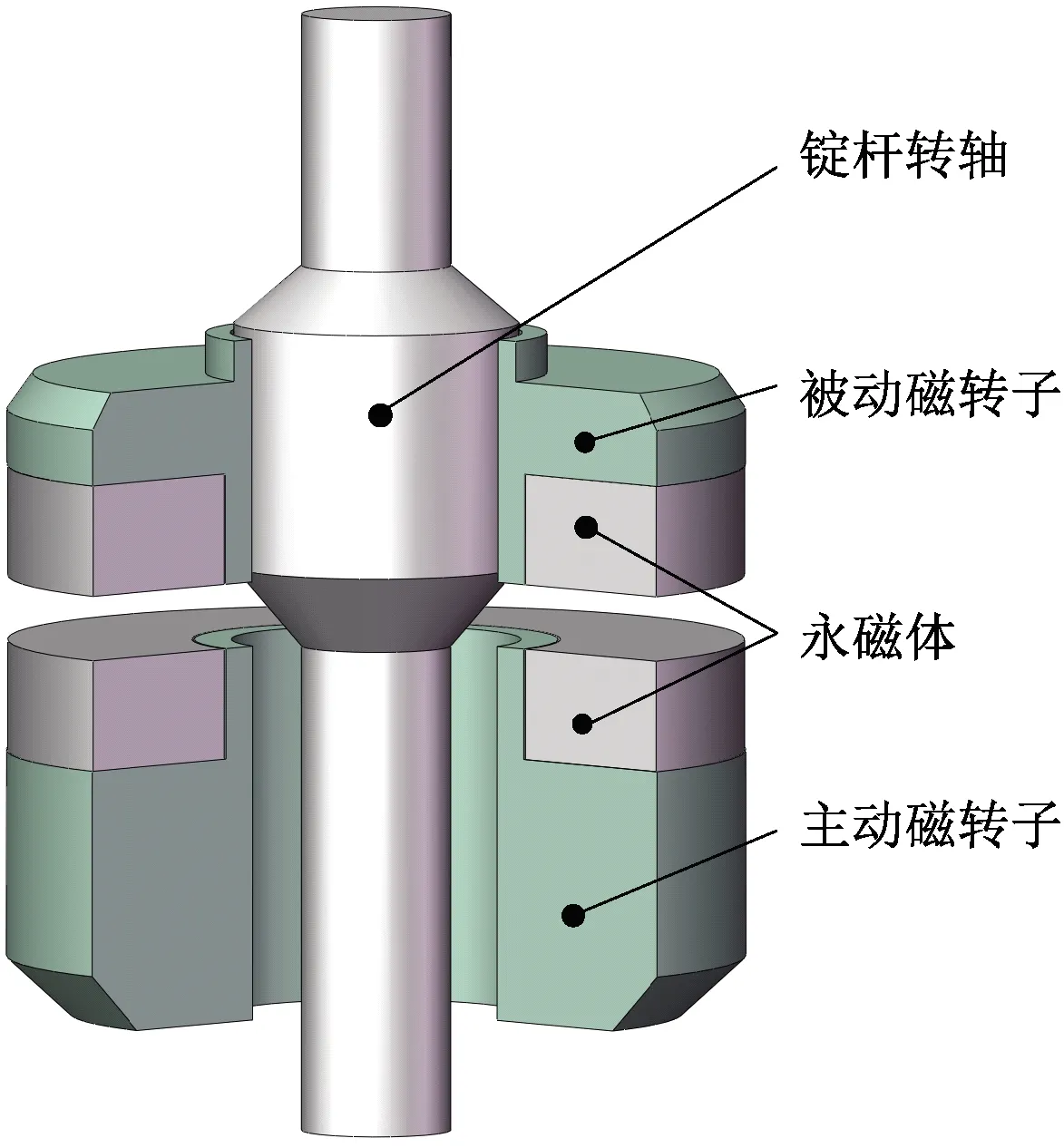

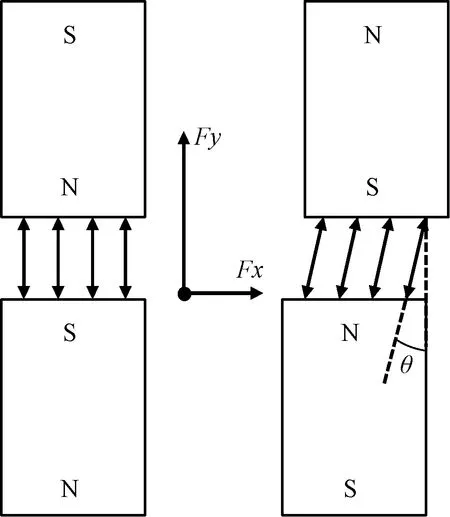

1) 轴向驱动。轴向磁力驱动锭子机构由永磁体镶嵌在内的主动磁转子、被动磁转子以及锭盘、锭胆构成[29]如图3所示。理论上,主动磁转子和被动磁转子的磁极相互垂直时,其磁极间只有轴向力产生,若主动磁转子在外力的作用下偏转一个角度θ,磁力线极轴不再对称而发生扭曲[30],如图4所示,这种状态下会使磁系统位能升高,而扭曲的磁场力会使磁位能得到释放,这个过程中会有非接触式的转矩产生,从而使被动磁转子随主动磁转子高速无摩擦运转[31]。

图3 轴向磁力驱动结构示意图Fig.3 axial magnetic drive structure diagram

图4 轴向驱动磁力线Fig.4 axial drive line of force

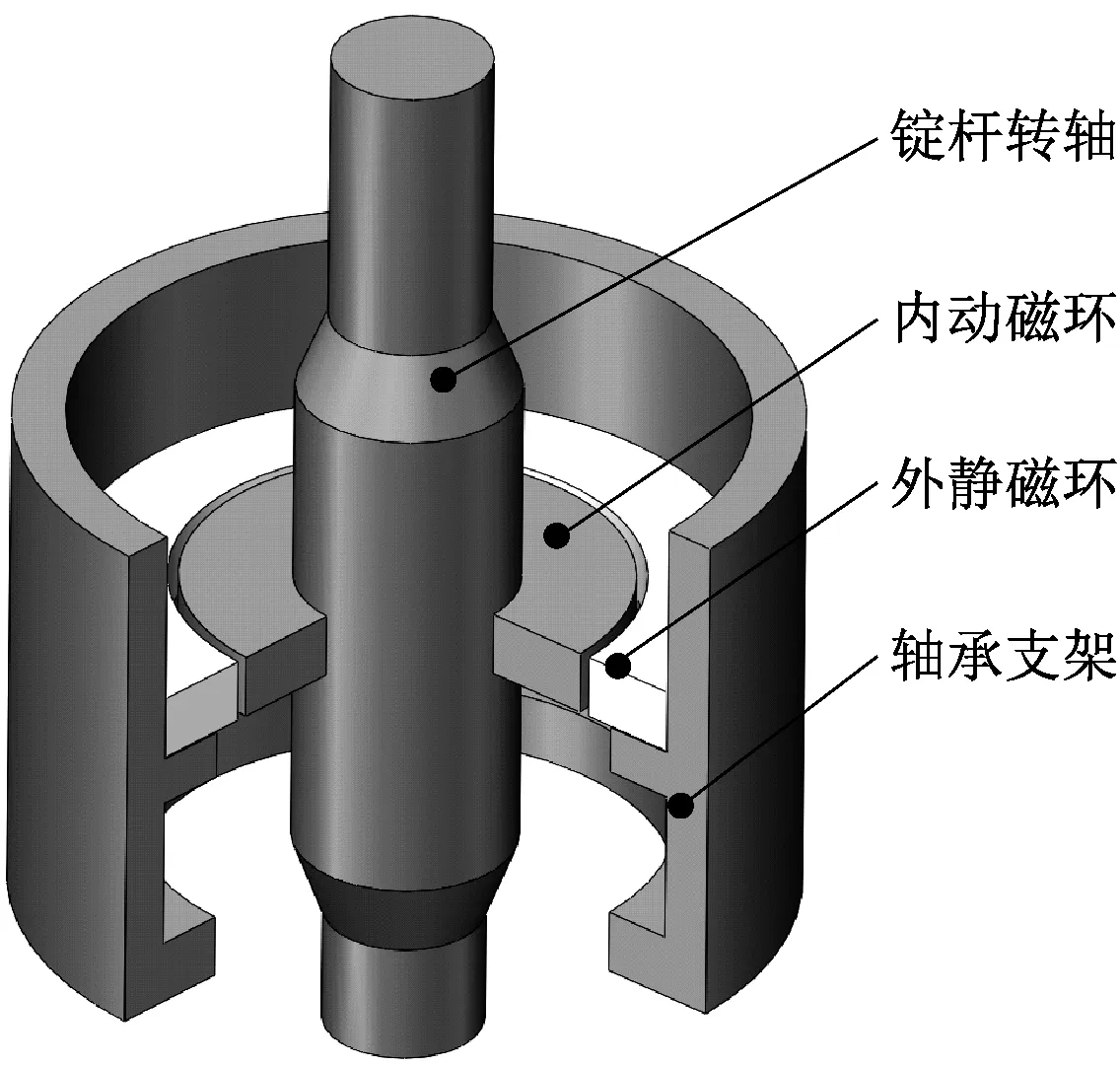

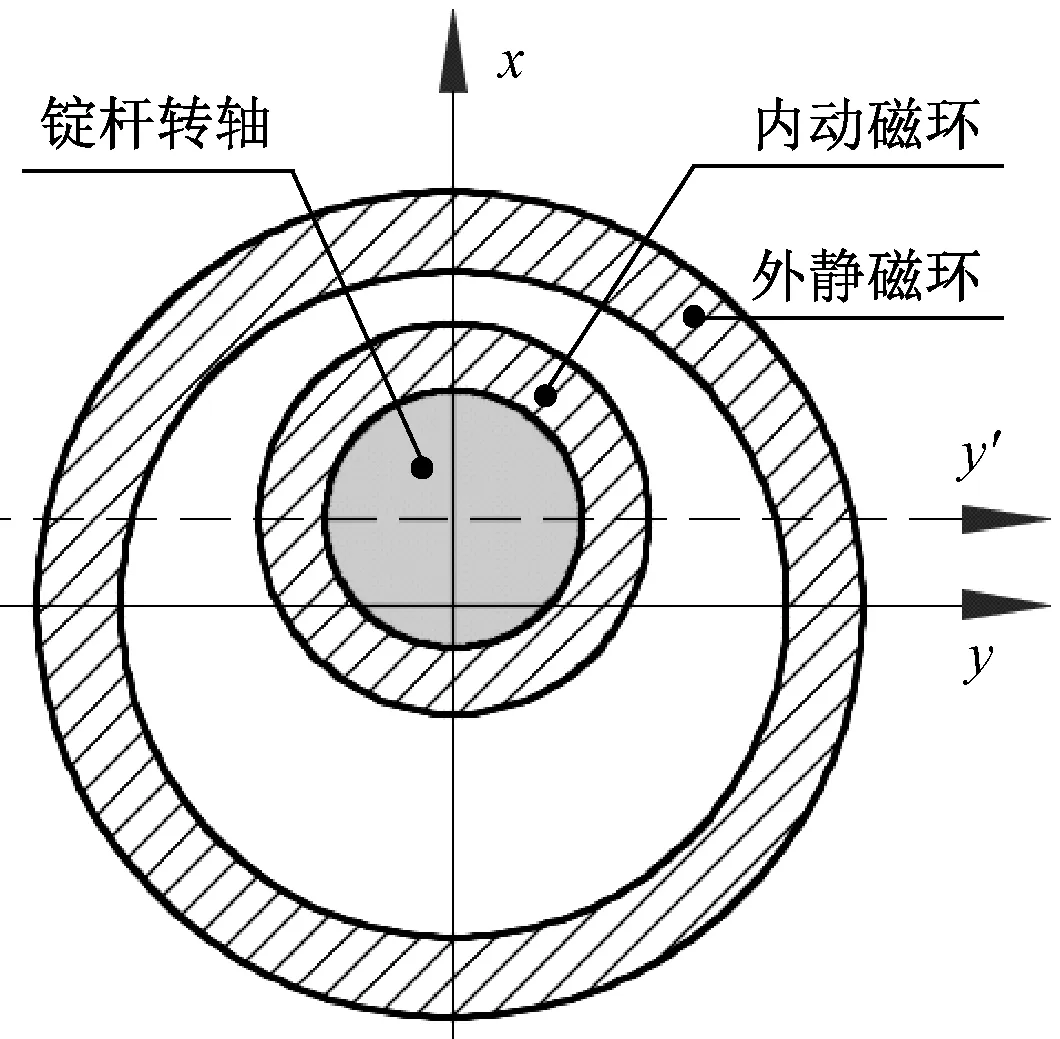

2) 径向驱动。径向驱动通过永磁轴承内外动、静磁环的永久磁体之间产生的排斥力和吸引力来支承转轴,产生径向的悬浮效果[32]。当锭子锭杆旋转体由于不平衡力的作用发生偏转时,径向载荷会从动磁环向静磁环偏移,动、静磁环间的工作间隙会变小,这种间隙的变化会由于径向磁极排斥力的作用而使锭杆旋转体位置向中心偏移,直到趋于平衡状态[33],其示意图见图5。径向永磁轴承间的这种径向磁力产生的平衡会避免锭子转轴与支承轴承的摩擦磨损,避免振动和噪声的产生,并且由于磁力的作用,可以取消锭胆内的润滑油,保证锭子更长周期的高速稳定运转,示意图见图6。

图5 径向磁力驱动结构示意图Fig.5 Schematic diagram of radial magnetic drive

图6 径向磁浮轴承示意图Fig.6 Schematic diagram of radial magnetic bearing

磁悬浮技术的应用具有无摩擦、高速运转、无需润滑剂、寿命长等许多传统机械轴承支承锭子无法比拟的优点[34],这些独特优点使得磁力驱动技术为实现了锭子高速稳定运转成为可能,但由于永磁体退磁特性和实际工况下的磁力学特性的复杂性是以后研究需要解决的问题。

2.3 单电动机驱动型锭子

为了满足纺织行业信息化、自动化控制的发展,单电动机驱动细纱机锭子受到关注[35],虽然目前电动机式锭子应用并不广泛,但电动机式锭子的研究伴随着电动机控制等科技的进步一直向前发展。

1987年,德国SKF公司在第十届ITMA上展示了电动机驱动锭子,演示锭速达到22 000 r/min。同年,瑞士BK公司也公布了驱动系统为MAS的新型电锭细纱机,锭速提升到25 000 r/min。近年来,日本丰田、瑞士立达等国际知名纺织企业也公布了关于细纱机电锭的发明专利[36]。1990年,国内的上海二纺机和经纬集团合作开发了电锭细纱机。因电动机控制技术和成本限制,并没有广泛应用;近几年,太平洋机电公司山西鸿基集团研制了无刷直流电动机驱动的电锭细纱机,锭速可达16 000 r/min,单锭功率为11 W,锭与锭之间的转速差异在4%以内,单锭转速差偏差值在0.07%~0.2%之间[37];山西鸿基集团开发的电锭,对于单锭的实时监测和故障诊断有了根本性提升。2018年,江阴华方科技公司在推出了全电子细纱机,采用电锭单独控制,并集成故障检测功能,断纱或不良锭子报警并自动停止,提高了制成率,大大降低能耗[38]。

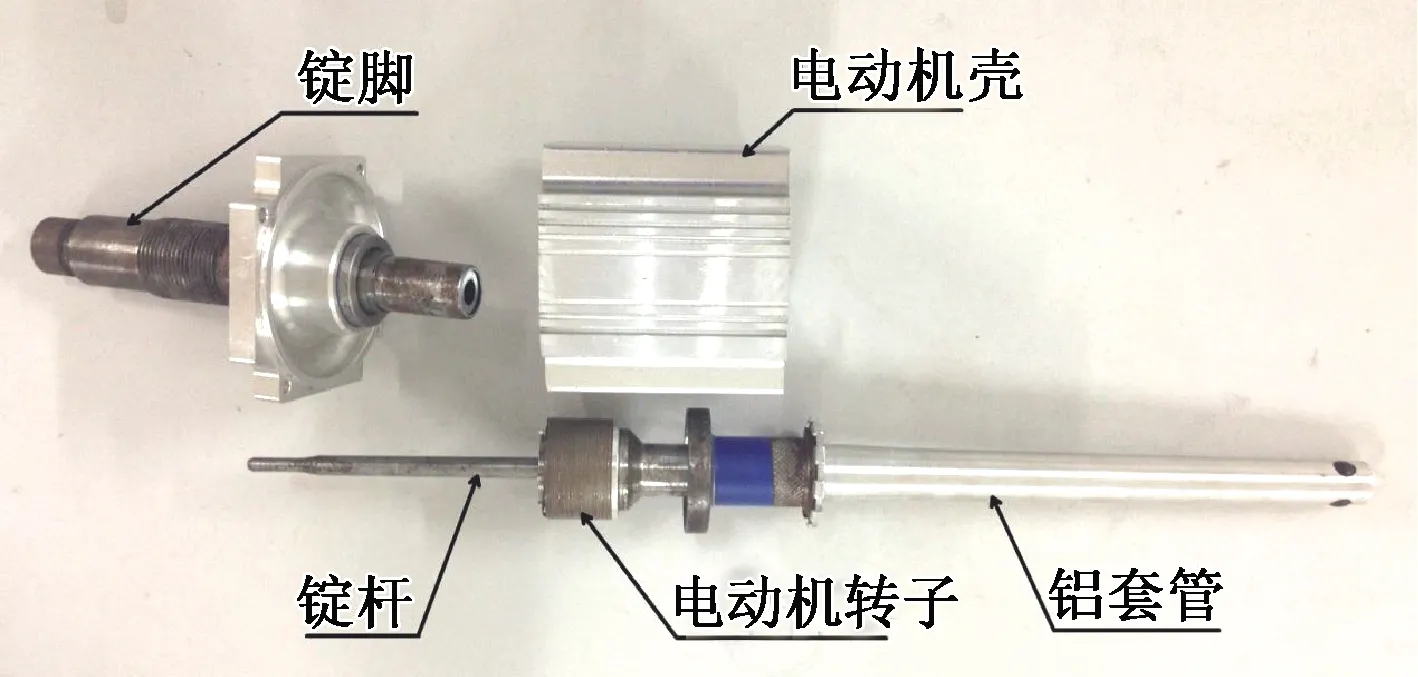

图7示出电动机式锭子实物图,电锭系统主要由锭杆、铝套管、电动机、锭脚组成。电动机压配在锭杆上,组成电锭系统的旋转部件,其工作原理是通过对电动机定子绕组通电,产生旋转磁场,拖动转子和锭杆在锭胆支承下旋转,铝套管套有纱管,实现纱线的加捻和卷绕功能[39]。

图7 电动机式锭子实物图Fig.7 Motor spindle physical model

最新的电动机式锭子技术是采用计算机控制的高速永磁直流无刷电动机与锭子的有效组合,是运用信息技术的机电一体化产品[41]。它具有以下优势:

1) 节能省电。由于电动机驱动避免了龙带传动过程中的摩擦功耗、空气阻尼、法向力附加损耗,且电动机驱动可根据在线监测进行实时变频调速,试验推算节能可达到30%~50%[40]。

2) 减振降噪。由于电动机润滑简单,噪声较低,避免了龙带传动的法向不平衡力引起的偏心振动,且由于智能化的故障诊断使不良锭子及时停机避免发热振动和噪声[40]。

3) 产能提升。由于电锭可以实现锭子运转实时监测和故障诊断报警功能,为生产管理提供精准数据,纺织企业的智能升级不仅能够解决生产一线劳动力短缺和人力成本高的问题,更能从根本上提高纺纱制造的生产质量和生产效率品质改善。单锭传动可采用转速传感器等监测元件进行实时反馈控制,锭速控制精度可达±0.1%,锭速偏差值仅 0.1%~0.2%,显著改善了纱线管间不匀率,确保锭子长期稳定生产优质棉纱[41]。

具有在线监测和故障诊断等自动化控制功能的电锭细纱机有重要的实际价值和工程意义,代表着纺织工业的先进发展方向,随着驱动、控制和信息技术等技术的进步和成本的降低,电锭细纱机将因其自身的优势,成为锭子发展的必然趋势。

3 结束语

本文针对纺织细纱机的关键部件棉纺锭子,介绍了棉纺锭子的发展历程和结构形式演变,并展望了代表锭子先进发展方向的高速节能型锭子、磁悬浮型高速锭子、单电机驱动锭子的研究状况。在目前纺织行业集体落纱改造的背景下,新型的高速节能型锭子仍然是目前纺织工业主要应用专件;磁悬浮锭子中永磁体的退磁、力学特性的复杂性是制约其由理论实验向实际产品转化的关键因素;而随着纺织细纱机高效的智能化发展和相关技术的突破,单电机驱动型锭子必将取代传统机械式锭子,成为智能纺织工业锭子专件的先进发展方向。