管线管外壁不规则凹坑产生原因分析

2021-01-04尚汉青张春婉吕拴录谢仲英

刘 鹏,尚汉青,刘 锋,张春婉,吕拴录,刘 虎,谢仲英,胡 楠

(1.渤海石油管理局辽东作业公司 天津 300452; 2. 西安摩尔石油工程实验室 陕西 西安 710065;3. 中国石油大学材料科学与工程学院 北京 102249)

0 引 言

某油田采购的Φ168.0 mm×5.0 mm L245N管线管在防腐处理喷砂之后,在189根管线管中发现27根管线管外表面存在损伤问题。其中,不规则凹坑所占比例最高,其深度为0.65~1.75 mm。GB/T 9711—2017[1]标准第9.10.1.1条规定,所有钢管在交货时应无缺陷;第9.10.7条规定,深度大于0.625 mm(0.125 mm×5 mm),影响最小允许壁厚的缺欠应判为缺陷。依据GB/T 9711—2017标准规定,该批管线管不合格。

管线管存在的缺陷会降低其承载能力,导致失效事故[2-5]。为了找出该批Ф168.0 mm×5.0 mm L245N管线管外壁不规则凹坑产生的真正原因,并采取有效的预防措施,本文对该批管线管随机抽样进行了外观检查和试验检测,并对检查发现的不规则凹坑产生的原因进行了分析。

1 随机抽样外观检查

对油田退货的管线管随机抽样检查,发现49号管线管外壁在同一母线附近存在5处不规则凹坑。将含49号管线管的该捆10根管线管进行除锈之后进行外观检查,结果见表1及图1。

表1 含49号管线管的该捆10根管线管外观检查结果

图1 49号管线管0°~90°外表面不规则凹坑形貌

宏观检查结果表明,该捆10根管线管中外表面存在机械损伤的管线管2根,占20%;外表面存在不规则凹坑的管线管5根,占50%。外表面存在的不规则凹坑里边颜色与管线管外壁颜色相同,具有在轧管过程中产生的特征。

2 理化检验

2.1 凹坑金相分析

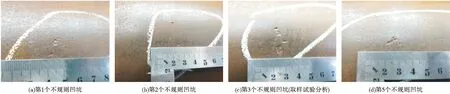

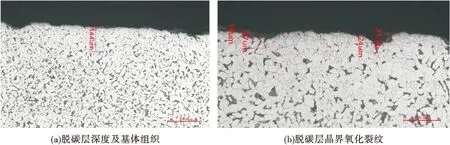

在49号管线管第3个不规则凹坑(图1(c))位置取纵向试样,试样尺寸见表2,金相分析结果如图2~图4所示。

图2 截面1凹坑底部表层组织及晶界氧化裂纹形貌

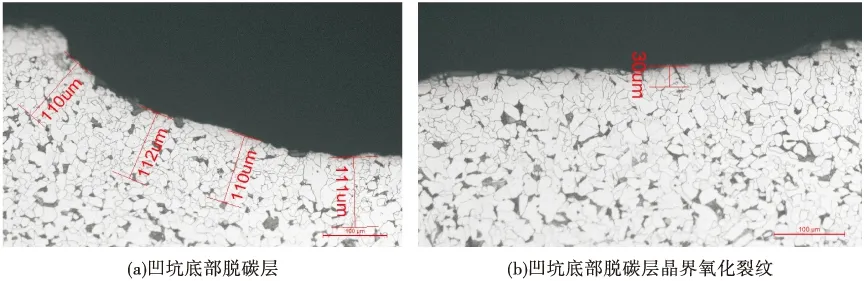

图3 截面2凹坑底部表层组织及晶界氧化裂纹形貌

图4 外壁脱碳层、晶界氧化裂纹及基体组织

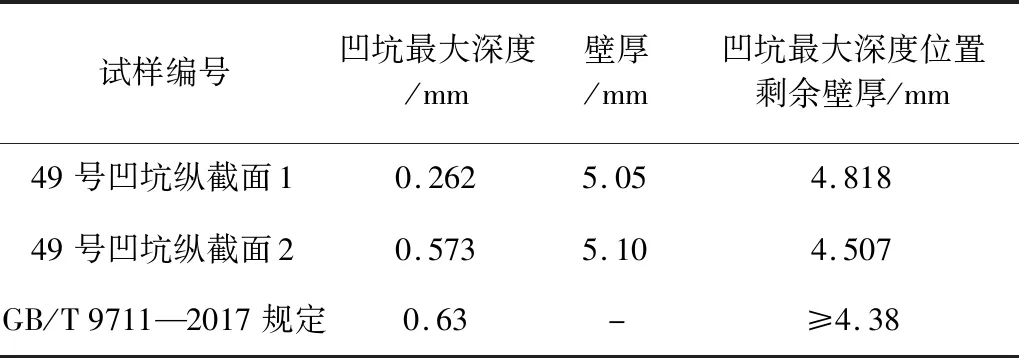

表2 49号管线管凹坑深度及壁厚测定结果

1)截面1凹坑深度为0.262 mm。凹坑底部存在脱碳层,脱碳层深度为0.110~0.112 mm;凹坑底部脱碳层存在晶界氧化裂纹,晶界氧化裂纹深度为0.029~0.030 mm。正常外壁存在凹坑和脱碳层,凹坑深度是0.029 mm,脱碳层深度与凹坑底部类同。

2)截面2凹坑深度为0.573 mm。凹坑表面存在脱碳层,脱碳层深度为0.094~0.095 mm;脱碳层里存在沿晶分布的氧化裂纹,晶界氧化裂纹深度为0.011~0.019 mm。

3)正常外壁存在凹坑和脱碳层,脱碳层里存在晶界氧化裂纹。凹坑深度为0.024~0.031 mm,脱碳层最大深度0.144 mm,晶界氧化裂纹深度为0.018~0.029 mm。

从表2及图3~图5可知,凹坑最大深度位置剩余壁厚符合GB/T 9711—2017标准规定。管线管凹坑底部组织与正常外壁组织基本相同,但凹坑位置脱碳层深度小于正常外壁脱碳层深度。这说明管线管外壁不规则凹坑是在轧管过程中由于粘渣脱落后产生的。也即管线管外壁不规则凹坑是在工厂热加工过程中产生的。

2.2 化学成分分析

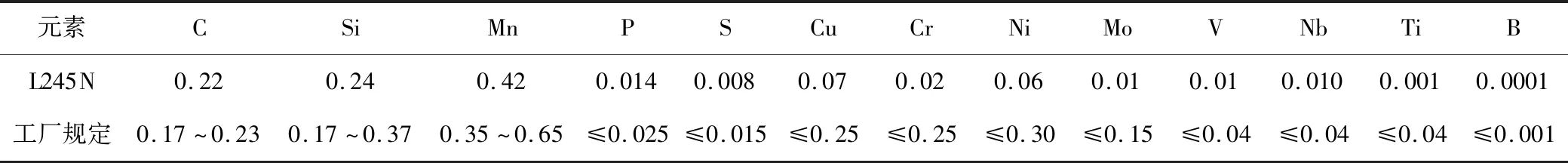

在49号管线管上取样进行化学成分分析,分析结果符合工厂规定。

样品化学成分分析结果见表3。

表3 化学成分分析结果(质量分数) %

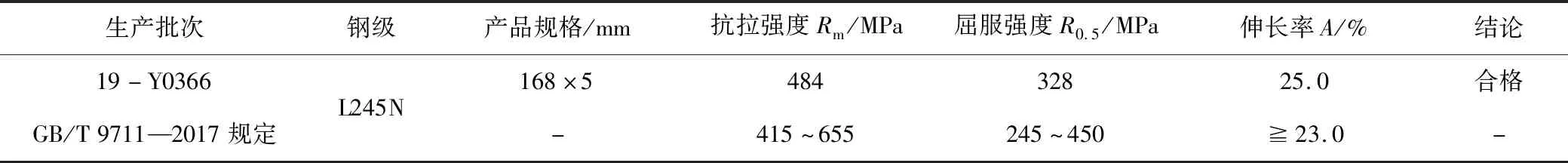

2.3 力学性能试验结果

在49号管线管上沿着纵向取宽度为25 mm、标距为50 mm板状拉伸试样进行拉伸性能试验,试验结果符合GB/T 9711—2017规定,见表4。

表4 拉伸性能试验结果

3 管线管外表面不规则凹坑产生原因分析

试验结果表明,管线管外表面不规则凹坑是在工厂热加工过程中产生的。

Φ168.0 mm×5.0 mm L245N管线管轧管主要热加工工序为:管坯加热→穿孔→斜轧→定径矫直。那么,管线管外表面不规则凹坑究竟是在热加工过程中哪个工序产生的?下面分别予以分析。

3.1 在穿孔过程导致管线管外壁产生不规则凹坑的可能性

该批管线管采用菌式穿孔机穿孔,在穿孔过程中,顶头穿透实心圆柱管坯,管坯外壁依靠2个上下分布的导板和2个左右分布的斜轧辊支撑轧制,如图5所示。

图5 穿孔工序斜轧辊

实际穿孔之后管线管外壁会形成明显的螺旋线痕迹,而不会形成沿着母线方向分布的印痕。如果上下分布的2个导板和斜轧辊粘渣,或者损伤,管线管外壁缺陷也只能沿着螺旋线分布。实际管线管外壁存在的不规则凹坑基本沿着母线方向分布,而没有沿着螺旋线分布,说明在穿孔过程导致管线管外壁产生不规则凹坑的可能性不存在。

另外,如果在穿孔过程中管坯外壁损伤,在后续定径过程中管坯外壁损伤位置会产生变形或折叠裂纹。实际管线管外壁存在的不规则凹坑并没有变形,凹坑底部也没有产生折叠裂纹。这进一步说明在穿孔过程中管线管外壁产生不规则凹坑的可能性不存在。

3.2 在斜轧过程导致管线管外壁产生不规则凹坑的可能性

219 mm机组采用斜轧,在斜轧过程中,管坯外壁依靠左右分布的2个斜轧辊和上下分布的2个直轧导盘支撑轧制,管坯内壁靠芯棒支撑。

如果斜轧辊和导盘粘渣,或者损伤,会在管坯外壁沿着螺旋线造成损伤。实际管线管外壁存在的不规则凹坑基本沿着母线方向分布,而没有沿着螺旋线分布,也没有产生折叠裂纹。这说明在斜轧过程管线管外壁产生不规则凹坑的可能性不存在。

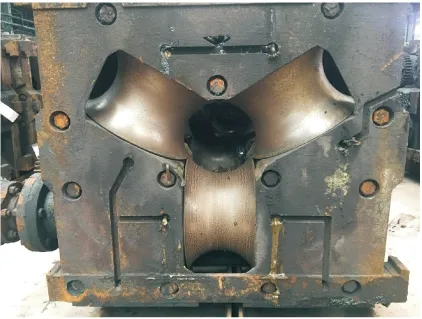

3.3 在定径过程导致管线管外壁产生不规则凹坑的可能性

219 mm机组采用直轧定径。在直轧定径过程中,管坯外壁依靠12组直轧辊定径。每组3辊,每辊含120°内圆弧,3棍构成360°圆弧与管子外壁接触定径,每组定径轧辊轴向距离约400 mm,各组轧辊周向相隔60°,如图6所示。如果直轧定径辊粘渣,或者损伤,会在管坯外壁沿着母线方向造成损伤。留在管线管外壁的粘渣脱落会形成不规则凹坑,留在定径辊表面的粘渣也会在管线管外壁产生不规则凹坑。实际管线管外壁存在的不规则凹坑和粗糙表面或麻面基本沿着母线方向分布。这说明管线管外壁不规则凹坑和粗糙表面或麻面是在直轧定径过程产生的。

图6 用过的一组直轧定径3轧辊

4 改进措施

依据失效分析结论,工厂采取了如下预防措施。

1)热轧分厂对不合理设备结构进行改造,加强生产过程控制,确保工模具选用质量,轧制过程中保证轧辊表面不粘渣、不损伤。

2)质检站在人工检查和无损探伤环节提高检验要求,将探伤标样刻槽深度从12.5%t提高到5%t。

工厂采取以上措施之后,管线管表面质量大幅度提高,彻底解决了上述质量问题。

5 结 论

1)从该批管线管中抽检的管线管外壁不规则凹坑和粗糙表面或麻面基本沿着外壁母线方向分布。

2)依据抽样试验分析结果,管线管外壁不规则凹坑和粗糙表面或麻面是在工厂定径过程产生的,其原因与定径轧辊粘渣或损伤有关。

3)依据试验分析结论,工厂及时采取了预防措施,大幅度提高了管线管表面质量,彻底解决了上述质量问题。