动圈式检波器芯体极性的一种智能测试方法

2021-01-04余正杰焦新程王云琦

雷 宇,余正杰,焦新程,王云琦,井 乔

(中国石油东方地球物理公司西安物探装备分公司 陕西 西安 710077)

0 引 言

自现代石油工业诞生以来,地震勘探技术是解决油气勘探问题最有效的方法。地震检波器作为把地震波转换成电信号的机电装置,被广泛应用在地震勘探中。目前被大量使用的是动圈式模拟地震检波器,在其制造过程中存在芯体极性反接的情况,而检波器反极性会影响整体的输出幅值,从而不能反映真实的振动波。检波器的极性测试便成为了检波器工业生产过程中及出厂前的重要检测环节。

常规测试极性的方法一是使用SMT-200等检波器测试仪,检测仪采购成本较高、发生故障维修困难,在测试时需要采用人工敲击等方式手动激发振动;而另外一种低成本测试方法就是使用微安表,摇动或敲击检波器来激发振动,通过观察指针的初次偏转方向来进行判断,在实际测试时,指针会反复摆动而无法准确判读初次偏转方向,造成判断失误。本文针对动圈式检波器芯体极性测试提出一种简易、低成本、准确性高且易于实现的方法。

1 总体设计

动圈式检波器芯体内部存在弹簧片、线圈、磁钢等部件,当动圈式检波器芯体在接收到外部机械振动信号后,芯体内部的线圈由于惯性会与磁系统做相对运动而切割磁力线,线圈产生电压信号。而当极性反接时,输出电压信号的相位会发生180°的变化,即第一个脉冲信号由正电压变换为负电压。本方法便是通过检测第一个脉冲信号的正负电压来实现对检波器芯体极性进行判断[1]。

本方法采用气缸作为使检波器芯体产生振动的外部激励源,使用单片机来控制气动电磁阀的通断,从而可由单片机内部中断定时器来实现自动化激励,无需手动操作。检波器做切割磁力线运动产生电压信号,经过前置滤波、信号调理后进行模数转换,转换后的数据送入单片机进行处理[2]。总体设计框图如图1所示。

图1 总体设计框图

2 电路设计

本方法中采用单片机MSP430F249作为控制单元(MCU),该芯片配置有两个内置 16 位定时器、1个快速 12 位模数 (A/D) 转换器、1个比较器、4个通用串行通信接口 (USCI) 模块、和高达 48 个 I/O 引脚。通过它完成驱动AD芯片采集数据,驱动电磁阀控制气缸产生外部激励信号以及进行数据处理判断检波器极性是否正确等功能[3]。以下是各功能模块的具体设计。

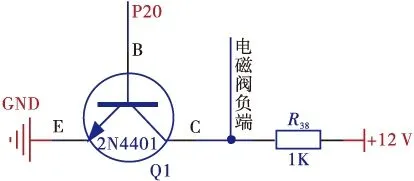

2.1 电磁阀驱动模块

为了便于全电路的统一供电设计,本方法采用直流12 V气动电磁阀来启停气缸。

采用三极管作为开关管来进行驱动,电路设计如图2所示。

图2 电磁阀驱动电路设计图

当P20输出高电平时,三极管导通电磁阀负端电压为0,电磁阀正端连接+12 V电源,此时气缸开始工作,产生外部激励信号。当P20输出低电平时,三极管处于截止状态,电磁阀正端与负端电压都为+12 V,电压差为0,电磁阀断开,气缸不工作。

为了实现自动产生外部激励信号,采用MSP430F249单片机内部中断定时器TA,实现每间隔4 s产生一次外部激励信号。

2.2 信号滤波放大模块

由于外部激励信号较小,检波器芯体振动产生的电压信号较小,为了方便单片机进行检测,提高测试的准确性,首先需要对其进行滤波放大,减少外部干扰信号,提高系统整体信噪比。LT6023是一款低功耗、增强压摆率的精准运算放大器,本方法采用运算放大器LT6023实现有源低通滤波放大电路。该放大器的专有电路拓扑可在低静态功率耗散条件下提供出色的压摆率,并且不会牺牲精度或稳定时间指标。此外,专有的输入级电路还允许在输入电压阶跃高达5 V的情况下保持很高的输入阻抗[4]。前置滤波放大电路图如图3所示。

图3 前置滤波放大电路图

(1)

截止频率计算:

(2)

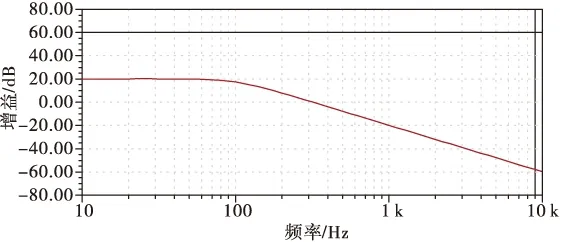

使用TINA软件对其交流特性进行仿真,仿真结果如图4所示。

从图4可以看出,该电路实现了增益为20 dB、截止频率为100 Hz的低通滤波功能,与计算结果相同,满足使用需求。

图4 前置滤波放大电路仿真结果图

2.3 差分运放信号调理模块

经过前置滤波放大电路后,检波器芯体输出信号为-5~+5 V信号,本方法中采用AD7468模数转换芯片进行数据转换,其模拟输入范围为0~3.3 V。

AD7468采用3.3 V电源供电,采集数据范围为0~3.3 V,因此需要将检波器芯体输出信号调理为0~3.3 V,采用差分运放INA132实现。差分运放信号调理电路如图5所示。图5中,OUTA为经过前置滤波放大后的检波器输出信号,通过二极管IN4004后,利用二极管单向导通特性,信号范围为-0.7 V~5 V。经过INA132后其输出信号在输出端并联两个二极管,保证输出信号的取值范围为0~1.4 V,送到AD芯片进行采集[5]。

图5 差分运放信号调理电路图

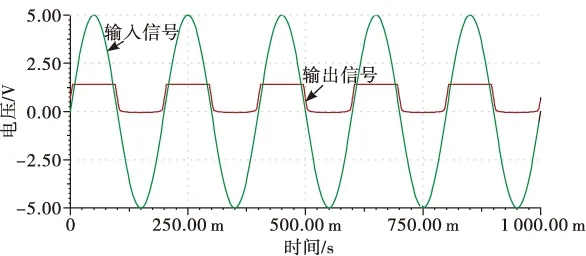

使用TINA软件对硬件电路进行仿真,当输入信号起始相位为0°时,仿真结果如图6所示。

图6 初始相位为0°信号调理仿真图

当输入信号初始相位为180°时,模拟检波器极性接反,仿真结果如图7所示。

图7 初始相位为180°信号调理仿真图

当检波器芯体没有电压信号产生时,INA132输出为0.7 V直流信号。

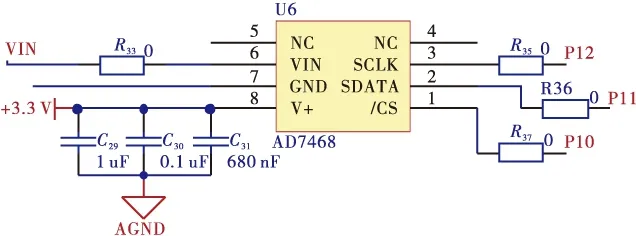

2.4 数据采集模块

本方法中采用 AD7468作为模数转换芯片,它是8位高速、低功耗、逐次逼近型模数转换器(ADC),工作电压为1.6 V至3.6 V单电源,转换过程和数据采集过程通过CS和串行时钟进行控制,从而为器件与微处理器或DSP接口创造了条件。输入信号在CS的下降沿进行采样。基准电压从供电电压获得,从而为ADC提供了最宽的动态输入范围[6]。

使用单片机MSP430F249驱动AD7468芯片,电路设计图如图8所示。

图8 数据采集模块电路设计图

3 软件设计

本方法的软件设计主要包括数据采集及数据处理两大功能。

实现数据采集功能需分别用单片机P10、P11、P12三个IO口驱动AD7468 /CS、SDATA 、SCLK三个管脚。当CS为低电平,SDATA数据可以在SCLK时钟的下降沿读出,一共12位数据,前4位为无效数据,输出为0,后8位为有效数据,从最高位开始传输。

数据采集程序如下:

#define AD_CS P1OUT&=~BIT0

#define AD_CS_H P1OUT|=BIT0

#define AD_SCLK_L P1OUT&=~BIT2

#define AD_SCLK_H P1OUT|=BIT2

P1SEL=0X00; //定义P1为通用IO口

P1DIR=0X05;//定义P1口输入输出方向

AD_CS;//AD7468片选信号为低电平

for(int i=0;i<12;i++)

{

AD_SCLK_H;

AD_SCLK_L;

if(P1IN&BIT1)t|=0x01;

else if (P1IN&BIT1==0)t=0x00;

t<<=1;

} //读取一次数据,保存在变量t中;

根据计算出的数据,数据处理功能的流程设计如图9所示。

图9 极性判断流程图

在实际测试中,经过AD转换后数据为54,由于采集存在一定的误差,0.7 V数据采集范围可以设定为34~74,通过对超出这个范围后的第一个数据进行判断,来实现检波器极性的检测[1]。

4 效果展示

将检波器固定在气缸上,通过硬件电路控制气缸每4 s震动一次,在震动过程中对检波器极性进行判断,极性正确时通过LED发光二极管对操作人员进行提示,极性接反时通过蜂鸣器响声对操作人员进行提示。

首先固定一个极性正确的检波器在气缸上进行一个小时的连续测试,LED发光二极管显示正常,测试数据准确率为100%。然后固定一个极性接反的检波器在气缸上进行一个小时的连续测试,每次测试蜂鸣器都会通过响声提示操作人员极性接反,测试数据准确性为100%。本测试方法的测试结果准确直观,有效避免了微安表的不易观测和误判问题,同时成本比现有测试仪低,电路设计简单也便于后期维护。

5 结 论

本文设计了一种应用于动圈式检波器芯体极性的智能测试方法,通过单片机控制气缸振动作为检波器的外部激励源,同时单片机检测检波器芯体的第一个脉冲信号的正负电压,实现了对检波器芯体极性判断。该测试方法程序较为简单,开发周期短,具有易于实现、成本低、准确性高的优点,可以代替SMT-200及微安表的检波器极性测试方法,自动化激励降低了劳动强度,能有效避免检波器芯体极性测试因受到人为因素干扰而造成判断失误,提高了产品的合格率,是搭建检波器自动化生产线的重要组成部分。本文中提到的相位算法也可以通过FFT(快速傅里叶变换)计算,但是这种算法使用单片机的话计算数据量较大,影响检测效率,且程序较为复杂,开发周期长。