邯钢冷镦盘条夹杂堆钢原因及改进措施分析

2021-01-04周芫冬

周芫冬

(邯郸钢铁集团有限责任公司,河北 邯郸 056003)

冷镦是在金属线材不加热的状态下,使用模具借助外力对其挤压变形的过程,冷镦工艺只是锻造工艺的一种。河北钢铁集团邯郸钢铁公司(以下简称邯钢)冷镦钢材的年产量在50万t左右。其生产出来的冷镦钢材具有较高的综合力学性质,基于冷镦刚材生产加工的紧固件的强度较高,具有较高的洁净度。但是在实际的炼钢厂生产线中,由于所采用的生产设备、生产工艺等不同,导致在轧制过程中,出现堆钢等事故,严重影响着轧钢工序的有序展开,同时对轧制设备带来一定的损害。因此在冷镦轧制工艺中,对出现轧制堆钢的原因进行分析研究,提出带来堆钢的原因机制并解决成为邯钢炼钢厂的工艺重点所在[1-3]。

1 邯钢冷镦盘条夹杂堆钢的检测

本文主要对邯钢大型轧钢厂在3月13日所轧制的10mm规格ML08Al-S、20Mn2A两个钢种的冷镦钢材为对象,所采用的炉此号分别为6C04008、6C03964。该两炉次在轧制过程中出现严重堆钢,造成大型厂停产。对引起此次堆钢事故的原因进行分析。经取样、检验,结果如下:

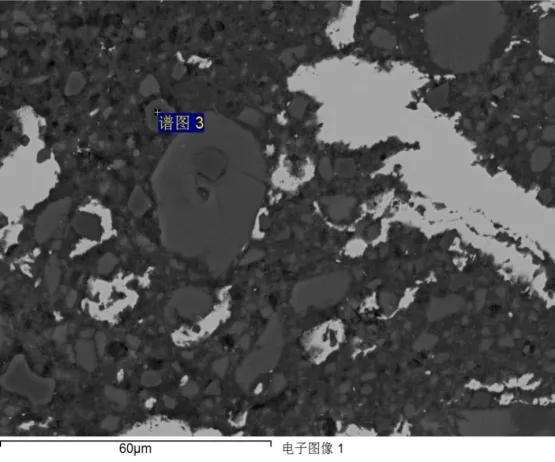

图1 ML08Al-S冷镦钢材

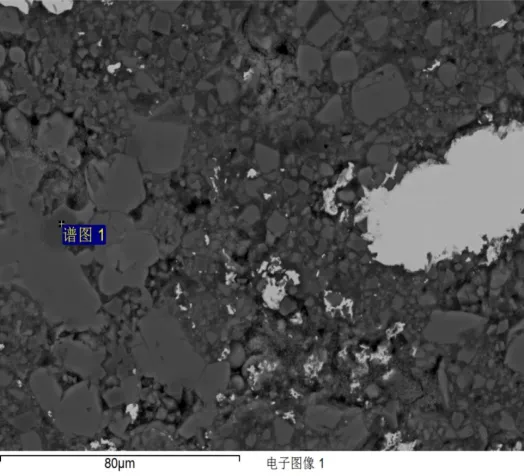

图2 20Mn2A冷镦钢材

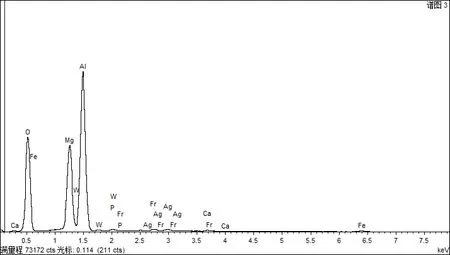

图3 ML08Al-S钢试样能谱图

图4 20Mn2A钢试样能谱图

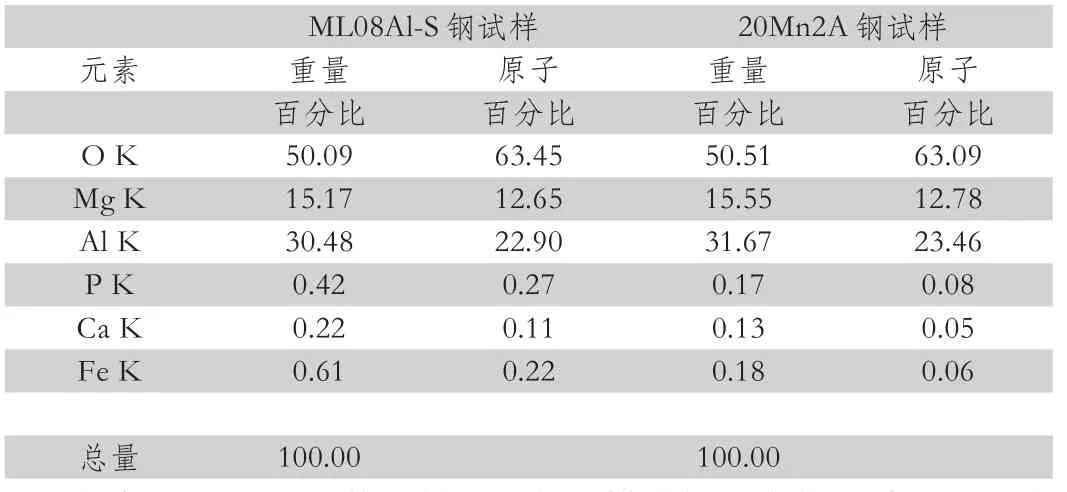

表1 冷镦盘条试样各种元素能量分布情况

根据3月13日所截取并且进行扫描分析得出的两种不同冷镦钢材的试样能谱图(图1,图4),以及夹杂的各种化学成分组成(图2,表1,图4)可知。①冷镦钢堆钢基体处存在能谱分布混乱的情况,在冷镦盘条试样的内部,不同位置所存在着的能谱不同,可以推断得出这是因为钢基体的物质分布不均匀或异物造成的。②夹杂物的成分检测。通过分析图2,图4,表1可知,规格为ML08Al-S的钢中含有O夹杂物为50.09%,Mg夹杂物的重量比为15.17%,AI夹杂物为30.48%,还有其他的P、Ca、Fe其夹杂物的含量分别为0.42%,0.22%以及0.61%。从成分上来看可以发现造成堆钢的夹杂物主要是钙铝酸盐和镁铝尖晶石,属于钢材冶炼精炼过程中典型的夹杂物。同时分析 20Mn2A钢夹杂的元素成分情况,分别是O夹杂物为50.51%,Mg夹杂物的重量比为15.55%,AI夹杂物为31.67%,还有其他的Mn、Ca、Fe其夹杂物的含量分别为0.13%,0.17%以及0.18%。可以发现除了P和Mn夹杂外其成分与前者基本一致,根据夹杂堆钢盘条试样分析结果,两种冷镦钢材在堆钢处的强度和硬度都发生了变化,造成轧制过程中该部分钢基体变形能力差,具有应力集中的特点,因此在加工中,其钢材所带有的异金属夹杂物周围会出现开裂现象,随着轧制过程的进行开裂会不断的延伸扩张到钢材的表面,从而引起钢材内部及表面出现裂缝,因此在轧制中,导致铸造不够均衡,出现夹杂堆钢等质量问题。

2 冷镦盘条夹杂堆钢的原因分析

邯钢炼钢厂冷镦盘条主要使用铝沉淀脱氧,配以少量的碳化硅粉扩散脱氧,利用脱氧产物沉淀杂质,钙处理后净吹8-10min,将成品铝质量系数控制在200~250×10-6以上。将其浇筑在150mm×150 mm小方坯中,之后完成轧制工艺,轧制规格大小为 6.5~ 22 mm,①结瘤物的产生原因。由于邯钢冷镦盘条在浇注过程中,中包水口同结晶器内壁之间的距离很小,钢水在浇注的过程中,散开的程度较小,冷镦钢材自身所带的夹杂物会上浮起来,集中在水口周围,同时一些残留在钢中的固态的夹杂物还会在浇铸过程中进入到结晶器中,被中包水口截留住而形成结瘤物体。另外随着浇注过程的进行,结晶器的的夹杂物的漂浮的通道会被大量的夹杂物所阻隔,结瘤物会呈现出快速增加且不容易消失的情况。等结瘤物长大到一定程度时从水口脱落进入结晶器钢液内形成大颗粒夹杂。②结瘤物形成的炉次。相关文献对浇铸过程中出现夹杂的炉次进行统计发现,连铸为12炉的浇次过程中第5~9炉是中间包水口夹杂物集中脱落的高发期。说明连浇炉次在5炉以内生产的冷敦钢可以有效降低钢中大颗粒夹杂,提高冷敦钢的质量,但是在实际生产中同时要兼顾生产效益,因此提高精炼过程控制,减少钢中非金属夹杂物总量使中包水口夹杂物集中脱落的时间推后到10~12炉以后是解决这一问题的关键所在。

3 邯钢冷镦盘条夹杂堆钢的改进措施

依据钢中非金属夹杂物去除原理,夹杂物去除的限止性环节是其在钢液中上浮过程,因此钢液在精炼处理过程中应快速形成白渣,尽早进行软吹,以尽可能多的去除钢液中的非金属夹杂,提高钢水洁净度。

(1)依据C-O平衡原理,吹炼终点C越低,钢液中的溶解O越高;抬枪后补吹也会成倍的增加钢液中的溶解O。钢液中的O越高脱氧后钢中非金属夹杂物的总量就越多。因此依据钢种实际提高终点C,减少点吹是减少钢液中非金属夹杂来源的最直接最有效的方法。另外,转炉下渣带增加精炼成渣压力,应尽量减少出钢下渣。

(2)转炉出钢过程加入过量的铝脱氧剂,炉后铝质量分数控制在200×10-6以上,目标400~600×10-6,且应在出钢前期加入,利用出钢过程中的搅拌作用对钢液和钢渣进行预脱氧,则可以为精炼快速成渣提供有力的条件,并且能够避免因为精炼成渣速度太慢而导致的夹杂物无法扩散的情况出现。

(3)规范 LF 精炼炉的操作流程。依据生产节奏和处理工序的不同,按照前期升温造渣采用大氩气,中期调整成分采用中氩气,后期净吹采用小氩气的原则,既保证了LF炉快速成渣以及升温和均匀成分温度的要求又避免了钢中夹杂物上浮时间不够 。

(4)延长净吹时间。在既有的LF精炼钙处理前先通过5min软吹,钙处理前导丝线高度降到包沿以下,速度控制为140m/min,之后喂入适量的钙线,展开钙处理,确保中包中的钙和Al的比例为0.10-0.13之间。

(5)通过分析可知,不论是ML08Al-S、20Mn2A钢中的水口结瘤物都是由钙铝酸盐和镁铝尖晶石组成。同时对比分析这两种夹杂物的数量以及各种化学成份分布情况可以发现,ML08Al的化学成份实际控制水平仅较20Mn2A钢中的钢中铝质量分数高一点,且前者夹杂物中没有Mn,而后者夹杂物中含有一定百分比的Mn。这表明冷镦钢自身含有的化学成分对夹杂物形成聚集也有一定的影响,钢中的Mn元素含量高,在脱氧不彻底的情况下渣中的MnO相应也高,因此在冶炼过程中,两者钢材的夹杂物数量不同,所需要的精炼处理深度及钙处理步骤不同。20Mn2A钢中Mn元素含量高在造渣过程中需要更彻底的脱氧,以消除渣中残留的MnO对夹杂物的影响,同时钢中钙铝比较ML08Al相比要高,控制在工艺要求的偏上限。

4 结论

综上所述,冷镦钢盘条是用于制造螺栓、铆钉等紧固件的原材料,其加工工艺多样,常见多采用一次或多次冲击加载,通过材料的冷作硬化提高工件的抗拉强度,改善材料的使用性能,其具有良好的冷顶锻性能。但是,影响其性能的因素非常多,例如,钢的化学成分、组织性能及盘条表面裂纹、划伤及折叠等缺陷,因此,必须不断对冶炼、连铸及轧制工艺进行完善,提升冷镦钢盘条的冷镦合格率。