聚α-烯烃合成工业齿轮油应用中的变质问题研究

2020-12-30

中国石油兰州润滑油研究开发中心

近年来,聚α-烯烃合成工业齿轮油因其良好的黏温特性、热氧化安定性和较长的换油周期在化工、钢铁和风电等行业得到了越来越多的应用,但个别工况条件下引起会引起油品变质的问题,变质后将影响油品的使用性能,缩短其使用寿命,严重时可引发重大的设备故障。对于聚α-烯烃(PAO)工业齿轮油来说,高温裂解是影响其正常使用的重要因素,也是决定使用寿命的关键[1]。因此,探究聚α-烯烃合成工业齿轮油运行中出现的黏度和闪点下降的原因,能更好地实现对油品使用周期的全程监控,保障设备的正常运行。

油品变质异常现象及理化分析

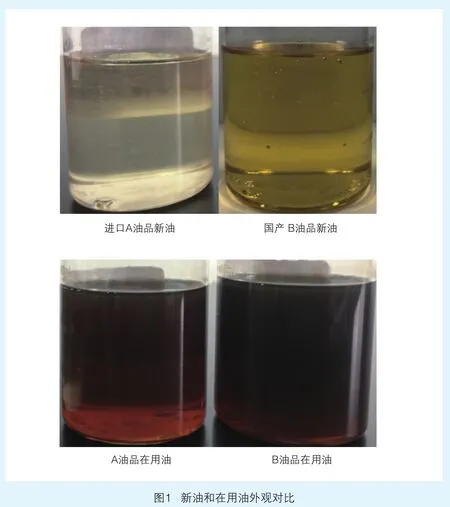

2018年9月,某乙烯厂聚苯乙烯搅拌装置减速器油品开始国产化替代工作,2台制造商为CHEMINEER的减速器分别使用某进口合成齿轮油A和国产合成齿轮油B,均为PAO型合成齿轮油,黏度级别均为VG150。2018年12月底,企业在例行巡检中发现2台设备均出现振动异常,随即采集油样进行测试分析。收集样品后发现在用油外观颜色明显较深,同时带有较强的刺激性气味。新油和在用油外观对比如图1所示。

从图1可以看出:进口A油品和国产B油品在用油的颜色均发黑,相比原新油变化较大;同时发现在用油均匀透光,底部无沉淀。对新油和在用油进行理化分析,结果见表1。

从表1可以看出,在用油A的40 ℃运动黏度由新油148.8 mm2/s降低至91.3 mm2/s,下降了38.6%;在用油B的40 ℃运动黏度由新油147.1 mm2/s降低至81.9 mm2/s,下降了44.3%。进口A和国产B在用油的闪点分别降低至135 ℃和125 ℃。从铁、铜和硅等元素含量看,2种在用油均不含磨损金属。

原因分析和查找

在用油组成分析

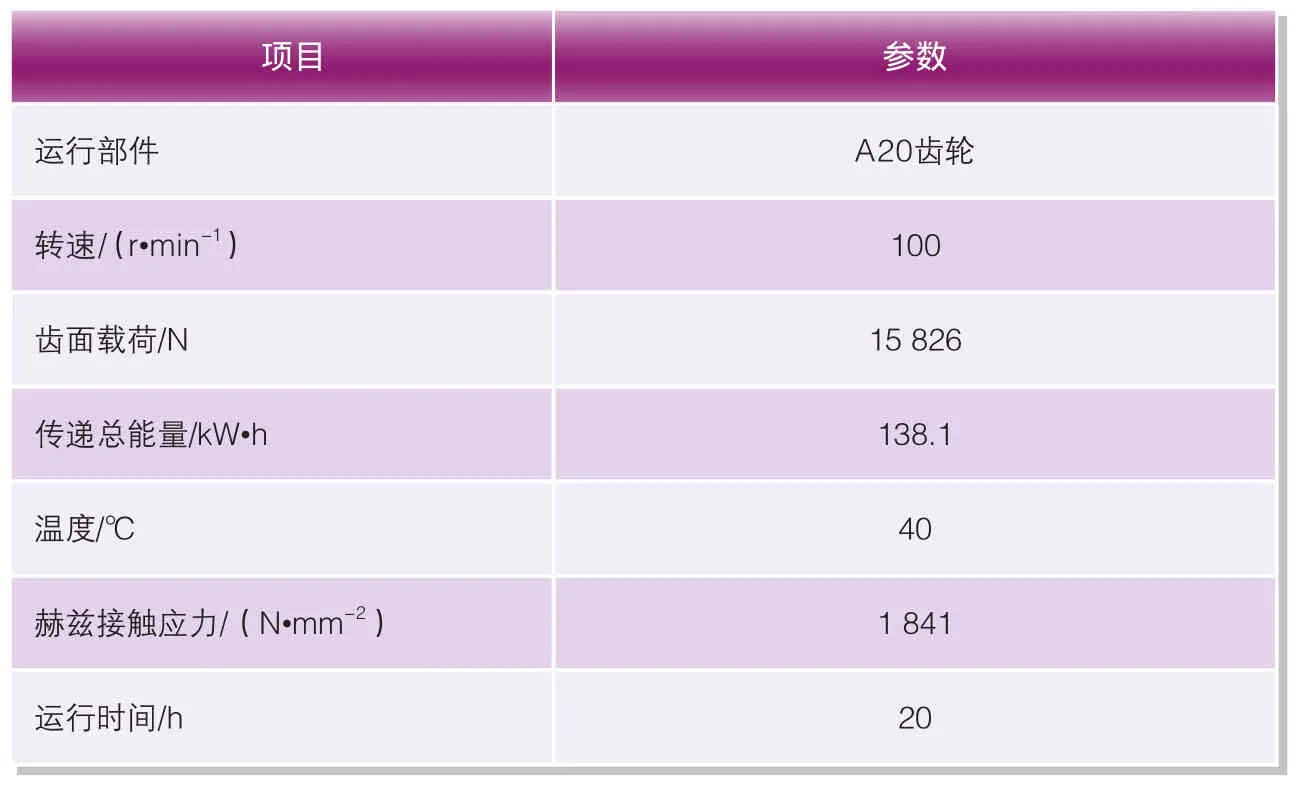

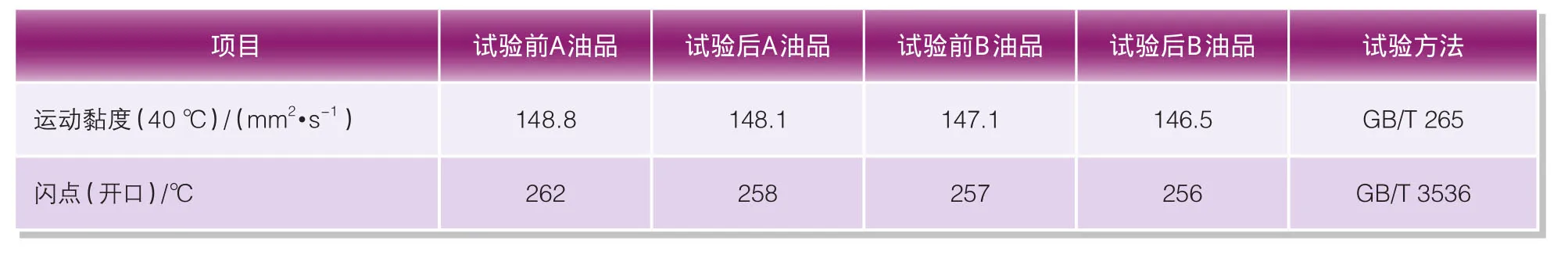

考虑到齿轮在运转中受负荷、速度的影响,会对齿轮油有强烈的啮合剪切作用,可能到导致油品黏度下降,而该苯乙烯搅拌装置运行特点为低转速高扭矩,搅拌负荷较大,首先对油品进行了剪切安定性考察。为了验证油品在现场工况下的质量变化,采用含聚合物润滑油剪切安定性测定法(FZG 齿轮机法)对A、B两种油品进行测试(试验条件设置为该设备的最高载荷、最低转速),具体参数见表2,油品的理化指标测试结果见表3。

表1 在用油与新油理化对比分析

从表3可以看出,FZG齿轮机剪切试验后的油品运动黏度、闪点与新油基本无变化,并未发生类似此次使用现场出现的黏度和闪点急剧降低的状况,同时也表明PAO型合成齿轮油无论进口还是国产均具有良好的剪切安定性。

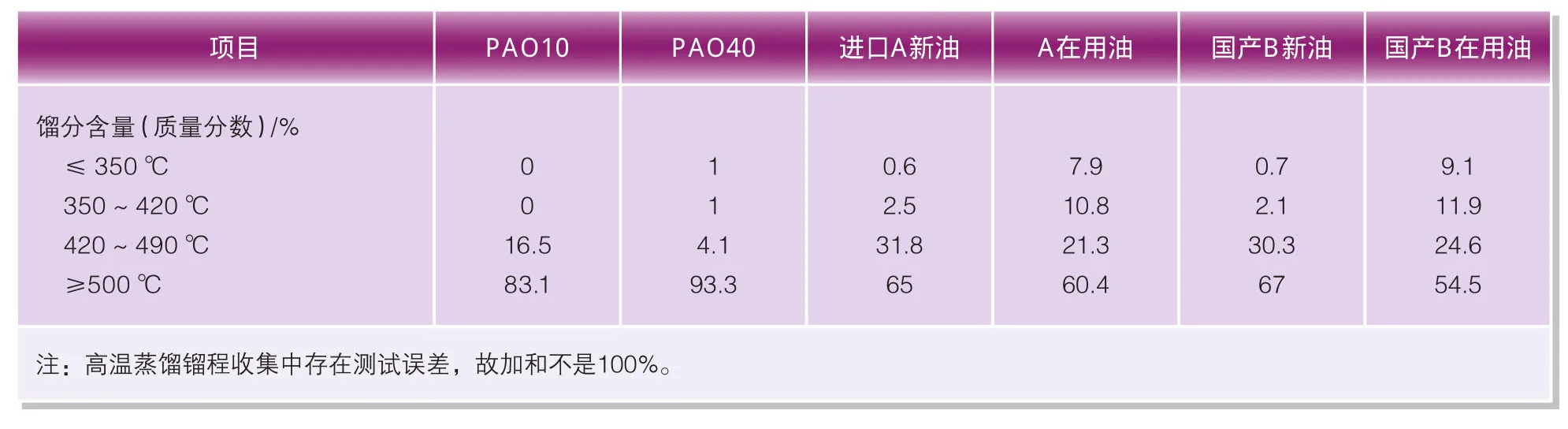

继续查找在用油黏度、闪点下降原因,采用高温模拟蒸馏技术对在用油组分进行分析。采用气相色谱法来模拟常规蒸馏法(NB/SH/T 0829《沸程范围174 ℃~700 ℃石油馏分沸程分布的测定 气相色谱法》),该方法用于测定常压下初馏点高于174 ℃且终馏点低于700 ℃的馏分。分别对进口基础油PAO10、进口基础油PAO40、进口A新油及在用油、国产B新油及在用油进行分析,结果见表4。

从表4可以看出,进口A新油和国产B新油几乎不含350 ℃以下的馏分;进口A在用油和国产B在用油的350 ℃ 以下馏分占比相对新油分别增至7.9%和9.1%;PAO10和PAO40基础油80%以上的馏分馏程在500 ℃以上。

对比在用油A与新油不同馏程的馏分含量,可以发现在420 ℃以下馏程中,在用油收率为10.8%,远高于新油收率2.5%;在420~490℃及500 ℃以上馏程中,在用油收率分别为21.3%和60.4%,低于新油收率31.8%和65%。对比在用油B与新油不同馏程的馏分含量,可以发现在420 ℃以下馏程中,在用油收率为11.9%,远高于新油收率2.1%;在420~490 ℃及500℃以上馏程中,在用油收率分别为24.6%和54.5%,低于新油收率30.3%和67%。结合表1油品理化分析可推断,在用油黏度和闪点下降主要是部分PAO高温裂解形成的轻组分物质(是指相对分子质量、黏度和闪点较低的物质)引起的。

表2 FZG齿轮机剪切安定性测定的条件

表3 试验前后油品性能对比分析

从表4还可以看出,进口A新油和国产B新油镏分在几个温度段的含量是基本相当的。其中,350 ℃以下含量在0.6%左右,350~490 ℃含量在33%左右,500 ℃以上含量在65%左右。总体看,无论是进口还是国产PAO型合成齿轮油,发生高温分解的温度必须大于350 ℃。

轻组分物质结构分析

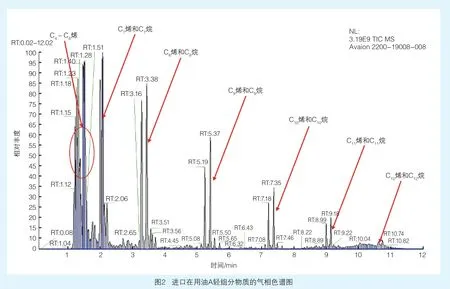

为确定轻组分物质结构,实验室采用顶空进样-色谱-质谱联用分析法进行分析。试验是将20 mL油样装入40 mL样品瓶中密封,加热至80 ℃,随后将密封样品瓶上部聚集的轻组分气体注入到色谱-质谱联用仪器中进行鉴定。结果见图2、图3。

由图2、图3可以看出,在用油A和在用油B中轻组分物质主要为C4至C12烯烃和烷烃。

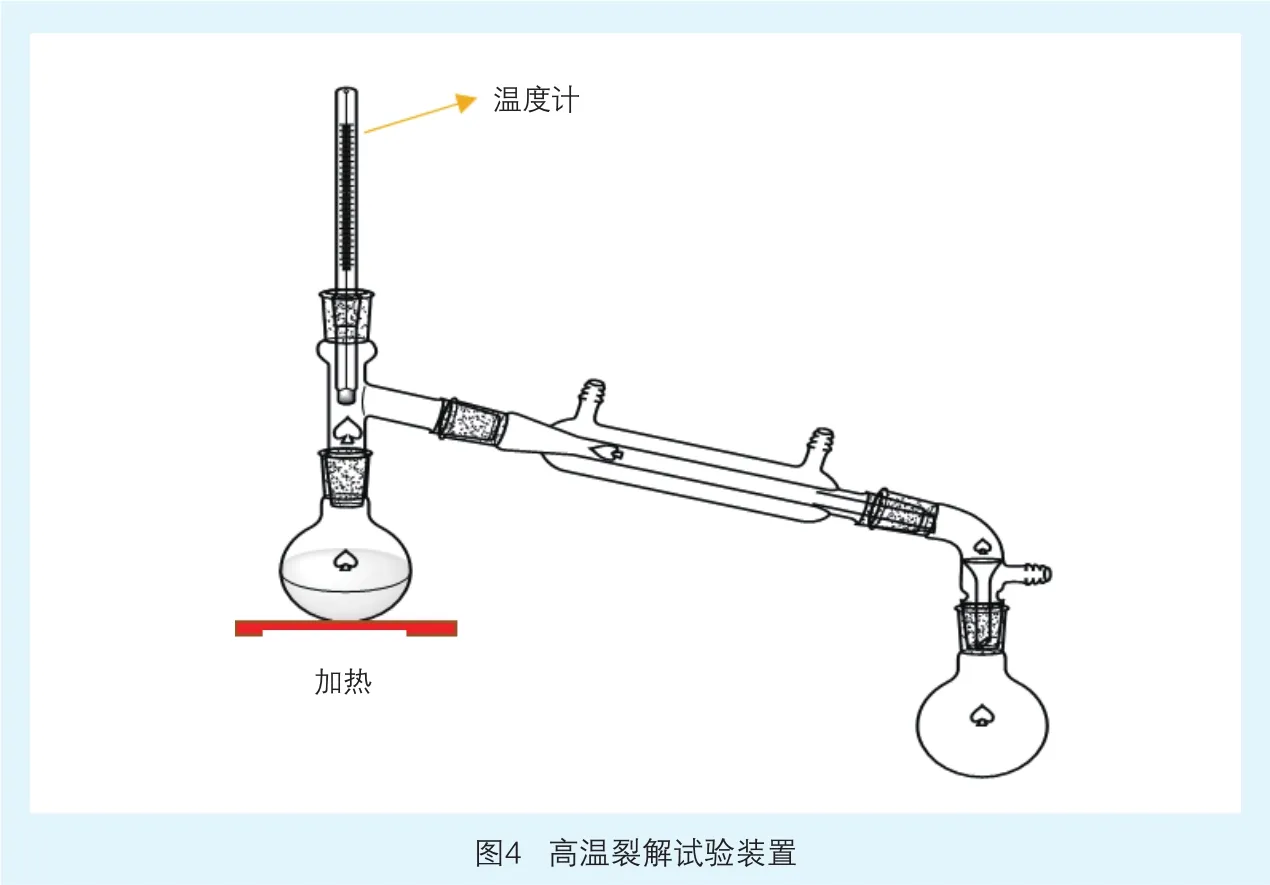

为了查找轻组分物质组成,对高温裂解试验后的产物进行了分析。高温裂解试验采用GB/T 6536《石油产品蒸馏测定法》进行,在常压下分别对进口A新油和国产B新油进行试验,油品发生过热裂解,收集裂解组分进行GC-MS分析。高温裂解试验装置见图4,分析谱图见图5、图6。

图6国产B油品高温裂解组分GC-MS分析图(含350~400 ℃和400 ℃两组)

从高温裂解组分出峰位置和出峰强度分析,进口A和国产B两种油品大于350 ℃都会发生裂解,裂解产物基本一致,均为包含C4~C12的烯烃和烷烃。

综上,结合在用油理化分析、高温模拟蒸馏、高温裂解、气质联用等结果判断,两种在用油中含有的轻组分物质主要是C4~C12烯烃和烷烃,它们的存在是在用油黏度和闪点下降的直接原因。

轻组分物质来源分析

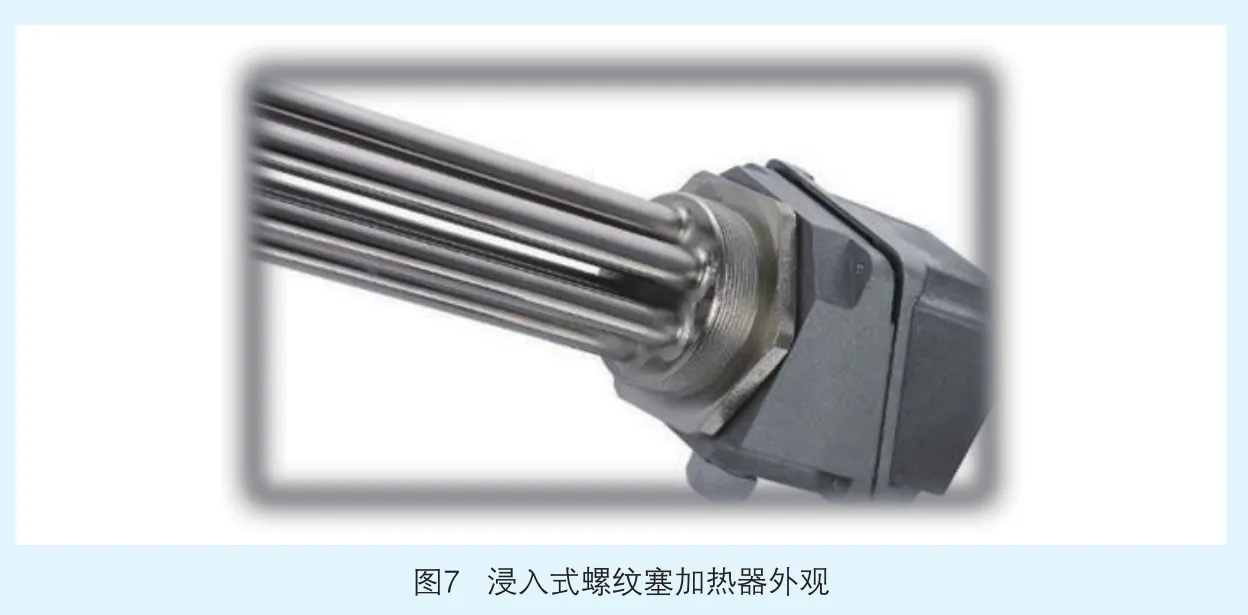

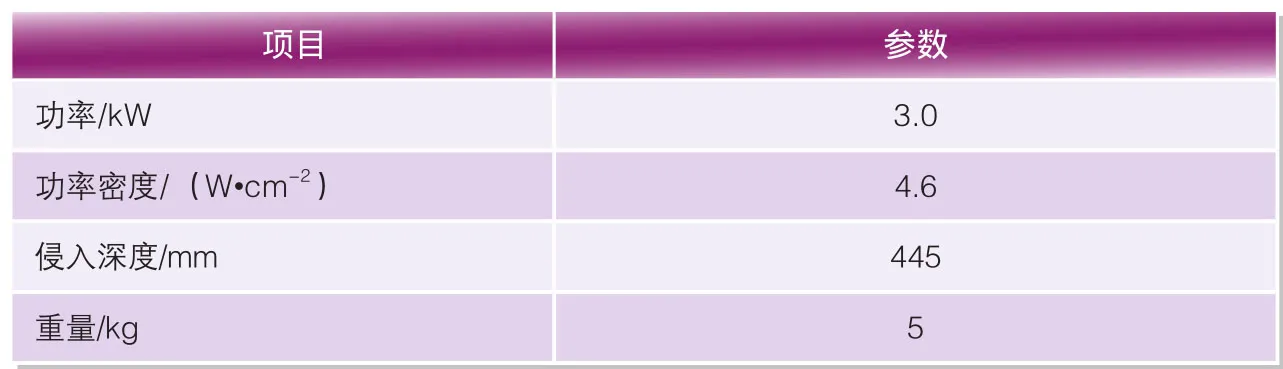

现场工况了解到,该乙烯厂聚苯乙烯生产线所用的是CHEMINEER搅拌器,搅拌介质为苯乙烯和橡胶,均为液相介质。搅拌器减速箱为可拆卸单体,一端连接驱动电机,另一端通过联轴器和机械密封箱体,与搅拌桨连接。CHEMINEER 搅拌器减速箱中所用加热器为浸入式螺纹塞加热器(图7),参数见表5。

对于浸入式加热器来说,它必须在对流和自身与液体之间的温差之间建立一个平衡,并且,阻碍对流的黏性液体是最难加热的,必须确保从加热元件发出的热量达到要求的传热率,而不会使加热元件和液体过热而导致结焦。现场了解到,加热器采用的是都是电加热。以功率3.0 kW加热器,电压为220 V,电流为11 A,加热棒为钢材质,重量为5 kg, 计算油品温度升高到350 ℃所需要的时间,结果为大约6 min。也就是说,若设备控温系统出现异常,加热棒升温至350 ℃大约需要6 min。随后在检修中发现,搅拌器减速箱底部有一定沉淀的碳黑,电加热器冬季一直投用,但没有进行温度控制,使得局部油温偏高,油品过热氧化变质,在金属管壁上吸附并积炭,长期运行影响了加热器的热交换,直接导致加热器过热烧损。

表4 高温模拟蒸馏分析

改进措施

根据工况提出了改进措施,对螺纹塞加热器进行了重新更换,同时在加热器的开关上增设温控装置,油箱中接一个温度探头,冬季油温控制在25~35 ℃。经过彻底更换和改进后,该减速机于2019年1月底重新加注油品,在13个月的使用过程中,油品压力稳定,例行检查减速机无异常震动,采集油品较干净,理化分析均处于正常水平。

表5 螺纹塞加热器设备参数

结束语

进口A和国产B两种聚α-烯烃(PAO)工业齿轮油的在用油中含有轻组分物质,主要为C4~C12的烯烃和烷烃,它们的存在是在用油运动黏度和闪点下降的直接原因。通过高温裂解、高温模拟蒸馏、气质联用等分析表征手段明确可以判断轻组分物质是减速机的加热器存在局部异常高温(大于350 ℃)导致油品裂解所产生的。通过对加热器进行更换和改进可以对此现象进行改善。