原料药生产中结晶工艺的研究

2020-12-28季海鸣

季海鸣

摘 要:原料药生产中,结晶工艺的各项参数控制对原料药生产的质量和成本至关重要。本文论述了原料药生产中的结晶工艺及其与温度、溶解度的关系,分析了生物制藥生产中结晶工艺存在的问题,并针对生物发酵制药生产中结晶问题发生的原因提出了工艺优化策略,旨在为结晶工艺优化和问题解决提供一些参考。

关键词:原料药;生物发酵;结晶工艺;问题;工艺优化

原料药生产通过化学合成、半合成、微生物发酵等方式,同天然原料中分离药物进行组分,再经过一系列的化学反应将其制成含有活性成分的药物。如青霉素、氯霉素等抗生素类药物。医学研究表明,这类药品的组分及其分子排列方式,是决定药品效果及活性的关键,而生产温度、溶解度是影响药物组分分子排列的重要因素,也是原料药生产中结晶工艺控制的重要参数。原料药生产中,大部分问题的发生都与结晶工艺条件息息相关。通过对工艺条件的控制和对加工物理环境的改造,可实现对结晶工艺的优化。这不仅有助于提高原料药生产的质量,促进结晶效果,还能降低原料药生产过程中的总能耗,从而提高原料药生产的综合效益。研究原料药生产中结晶工艺,对制药企业优化结晶工艺有着重要的意义。

1 结晶工艺概述

结晶工艺指溶液中的溶质在一定的工艺条件下通过化学反应致使分子有规则的排列而结合成晶体的过程。晶体的化学成分均一、化学分子结构稳定性更好,而结晶工艺也因操作简单、成本低成为精制原料药的首选。

2 结晶工艺中存在的问题

2.1 结晶技术条件的问题

结晶技术条件控制的合理性是影响结晶效果成成品质量的关键。在不同的结晶技术中,溶剂的选择、溶解温度的控制、反应速率的控制、杂质的去除效果、提纯时晶体排列的控制是结晶工艺技术的关键条件。能够顺利析出或高校的析出结晶体,溶剂的选择至关重要。不适合溶质溶解的容积将会影响晶体析出的彻底性和顺畅度。一般溶解温度较高时,有效成分生物活性越高,溶解温度低时有效成分生物活性越低。结晶反应越快,晶体形成越慢。杂质越多,结晶排列成形的质量越差。

在实际生产中,结晶效果差与多因素有关。以溶剂为例,一种溶剂难以对应复杂的成分,因而结晶效果受到影响。这也是传统工艺中单一溶剂结晶工艺生产出的晶体产品质量较差的原因。

2.2 温度的设备的问题

设备的选择不仅影响着结晶的质量、效率,还对生产成本影响意义重大。长远来看,更换节能设备和先进的新型设备,设备的防腐性能、导热性能、降温西能、热交换性能等均有所改善,既可以减少生产药物在设备表层的结垢导致的生产效能下降,还能节能减排,提高药品生产的质量。目前,市场上的玻璃材质、不锈钢不利材质的设备综合性能相对优良,企业可通过引进这些综合性能优良的设备来改善结晶工艺,升级原料要生产系统。

2.3 晶型稳定性问题

纯铜的原料药生产工艺中,晶体晶核自动形成时间较长,往往会影响结晶效率和晶型的稳定性。为强化晶体结构的稳定性,建议在溶液中添加一些晶种,来帮助晶核的结晶。

3 结晶工艺优化及问题解决对策

3.1 结晶工艺

目前,已经应用于原料药生产工艺系统中的结晶技术包括冷却结晶、蒸发结晶、真空绝热冷却结晶、盐析结晶、反应结晶、冷冻结晶、熔融结晶等。不同的结晶技术工艺存在差异性,其应用效果也各不相同。在原料药生产应用中,蒸发结晶、盐析结晶工艺及技术应用最为广泛。以下以蒸发结晶与盐析结晶为例分析结晶工艺。

3.1.1 蒸发结晶工艺

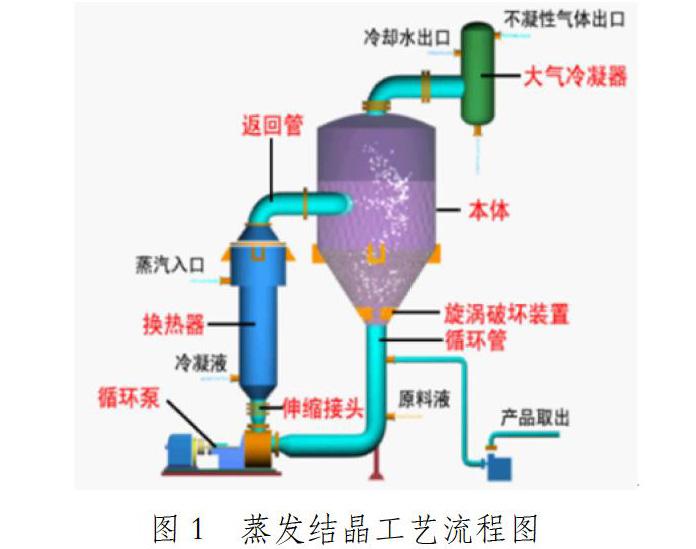

蒸发结晶工艺依靠蒸发来除去部分溶剂中的结晶,该工艺的关键在于通过加压、常压或减压来控制结晶工艺系统的热蒸发,通过逐渐的浓缩而不断的增强过度爆发,完成结晶的过程。其工艺流程如下图1所示。传统的蒸发结晶工艺只有一套结晶器,结晶器设备由换热器、蒸发室、强制循环泵、闪蒸罐、出盐泵、转料泵、盐分离器、离心机、沉盐器、冷凝器、冷凝管真空泵组成。工艺流程为:原液预热→换热→蒸馏分离→进入强制循环泵再换热→二次循环→蒸发结晶→结晶沉淀→进入二效换热器换热循环以上流程→进入三效换热器后盐分离→三效蒸发→三效结晶→晶体干燥→沉盐→回收。

该工艺需要三次强制循环结晶过程才能获得精制结晶体,其结晶过程相对较长。如果将三效结晶工艺改为多结晶器同时结晶,再强制循环,可减少循环结晶的次数,提高结晶效率。

3.1.2 盐析结晶工艺

盐析结晶需要向结晶体系中添加媒晶剂,来控制溶质在原溶剂中的溶解度,从而加快溶质吸出晶体眼,提高分离结晶效率的目的。媒晶剂的类型较多,分为气体、液体、固体几大类,一般生产中需要根据溶质的状态选择媒晶剂。该结晶工艺中,溶解度为影响结晶效果的关键因素,因此控制溶质的溶解度时工艺优化的关键。

3.2 结晶工艺优化及问题解决对策

3.2.1 蒸发结晶

蒸发结晶是通过消耗热量来形成结晶的。当加热面结垢时,蒸发结晶的耗能就会增加,从而影响蒸发结晶的效果和质量。为了提高结晶质量,加快结晶效果,可以将单一的蒸发结晶器组成为多效的结晶器组,同时控制系统压力,并设计蒸汽热能的循环利用。这样不仅可以实现节能,还能通过自然循环和强制循环的蒸发过程来加快蒸发结晶的效果,来促成盐核精制结晶。自然循环与强制循环的动力来源可借助泵实现,由搅拌器或蒸汽鼓泡虹来加速反应,吸附结晶,这样蒸发结晶就可以实现常压生产,并能够有效的控制蒸发温度,通过循环利用热量来减少蒸发结晶过程中发生的能耗。

3.2.2 盐析结晶

盐析结晶工艺中,溶剂与沉淀剂的选择是影响结晶成形的重要影响。在溶剂中,不纯物具有较大的溶解度,不易被沉淀出来。采用普通的单一沉淀剂不能是全部的杂质沉淀出来。将普通的单一沉淀剂更换为混合沉淀剂,沉淀剂就可以溶解与原来的溶剂,而不是溶解于待结晶的组分,这种有助于原来的溶剂与分离,提高结晶质量。该方法同样适用与冷却结晶与蒸发结晶的过程。盐核通过采用混合沉淀剂处理,也可以促进结晶成核的过程。

4 结晶工艺应用案例--青霉素G盐结晶工艺

青霉素G的澄清发酵液(pH3.0)经过乙酸丁酯萃取,水溶液(pH7.0)反萃取和乙酸丁酯二次萃取后,向乙酸丁酯萃取液中加入醋酸甲的乙醇溶液,可生产出青霉素G钾盐。青霉素G钾盐在乙酸丁酯中的溶解度极小。对青霉素G的初始浓度加快搅拌速度,可得到粒度均匀、纯度高于90%以上的青霉素G钾盐结晶。将青霉素G钾盐用氢氧化钠溶液溶解,将pH值调到中性,再加入污水乙醇,采用真空共沸蒸馏处理,就可以获得纯度更高的青霉素G钾盐产品。

5 结语

结晶工艺是原料药生产的关键技术,而我国很大一部分的原料药生产上,还存在技术、设备及原料滞后的问题。这种差异性导致结晶形成的反应过程较长,成本相对较高,且实际生产中对温度、溶解度的控制差异,导致最终结晶成品差异较大。想要优化原料药生产中结晶成形的问题,就要从设备、原材料、技术等多方面着手,引进新设备、新材料、新技术,加快自主结晶技术的研发。研究者要加强对蒸发结晶、盐析结晶技术及工艺的研究,根据生产应用的经验来调整结晶工艺,改善结晶形成的质量和生产效率,来拓宽我国的原料药生产市场。

参考文献:

[1]宋梦燕.头孢呋辛中间体DCCFA的结晶工艺研究[D].石家庄:河北科技大学,2014.

[2]王波.缬沙坦的手性拆分和稳定性的结晶工艺研究[D].广州:华南理工大学,2017.

[3]万晓冉.地丹诺辛结晶工艺的研究及前药修饰[D].广州:华南理工大学,2014.

[4]梁作中.基于溶质—溶剂物系分子力场的可控结晶行为及关键调控机理研究[D].北京:北京化工大学,2016.