铜及铜合金拉伸试验标准对比及探讨

2020-12-25刘志英章新亮李明茂

刘志英, 王 磊, 章新亮, 李明茂

(1.江西省铜及铜产品质量监督检验中心, 鹰潭 335000;2.江西理工大学 江西先进铜产业研究院, 鹰潭 335000)

金属材料室温拉伸试验是金属材料力学性能试验中最基本、最重要的试验方法,其试验结果是设计零件、判断材料是否合格的重要依据[1]。几乎所有铜加工产品都涉及室温拉伸试验,国内现行有效的铜及铜产品室温拉伸试验标准有GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 34505-2017《铜及铜合金材料 室温拉伸试验方法》、GB/T 4909.3-2009《裸电线试验方法 第3部分:拉力试验》、GB 10573-1989《有色金属细丝拉伸试验方法》、GB/T 5230-1995《电解铜箔》附录D力学性能检测方法、GB/T 29847-2013《印制板用铜箔试验方法》第7.1款抗拉强度和延伸率、GB/T 4074.3-2008《绕组线试验方法 第3部分:机械性能》试验方法6等。不同拉伸试验标准之间总体一致,但细节上存在差异,如试验次数、试验速率、样品制备要求等,给实际应用带来了不少的问题。

GB/T 34505-2017于2017年10月14日由中国家市场监督管理总局和国家标准化管理委员会发布,2018年5月1日开始实施,该标准结合我国铜产品实际情况,对铜及铜合金产品的拉伸试验作了一系列针对性的规定。因产品标准制定与方法标准制定存在时间差,铜及铜产品标准,如GB/T 2040-2017《铜及铜合金板材》、GB/T 2059-2017《铜及铜合金带材》、GB/T 17791-2017《空调与制冷设备用铜及铜合金无缝管》等,其采用的拉伸试验方法依旧是GB/T 228.1-2010,但新修订的产品标准YS/T 648-2019《铜碲合金棒》已用GB/T 34505-2017替换了旧版YS/T 648-2007《铜碲合金棒》引用的GB/T 228.1-2010。

为方便使用者理解和应用GB/T 34505-2017及相关拉伸标准,笔者结合实践对GB/T 34505-2017及其他室温拉伸标准的适用范围、试样选取、试样制备、试样测试、结果报告等方面进行对比探讨。

1 适用范围

通过对铜及铜合金产品拉伸试验方法的对比,不难发现各自的适用范围:GB/T 34505-2017适用于铜及铜合金材料室温拉伸,不适用于复合、超细等铜及铜合金材料;GB/T 228.1-2010适用于金属材料;GB/T 4909.3-2009适用在各种圆形、矩形、异形导体及绞合导体;GB/T 10573-1989用于标称直径不大于0.25 mm的有色金属丝材;GB/T 5230-1995适用于印制电路用电解铜箔;GB/T 29847-2013适用于刚性及挠性印制板用铜箔;GB/T 4074.3-2008适用于绕组线产品。不同拉伸标准之间适用范围部分重叠,但各有侧重,GB/T 34505-2017及GB/T 228.1-2010都覆盖板、带、箔、线、棒、管、型材,其他标准主要适用某特定类型产品。

2 试样

2.1 试样分类对比

2.2 机加工矩形试样

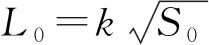

GB/T 34505-2017和GB/T 228.1-2010针对厚度为0.1~3 mm的机加工矩形试样,对试样头部宽度和过渡弧半径要求一致,对厚度不小于3 mm时过渡弧半径要求不同,试样平行宽度b0、原始标距L0、平行长度Lc、试样类型编号规定均不同,详见表1和表2。过渡弧与测试结果有相关性,过渡弧半径对试样的伸长率和断裂位置影响显著[2-3]。在条件允许时建议过渡弧半径取较大的值,使过渡弧与平行部分的过渡足够平缓,减少打磨后平行部分呈两端窄中间宽的情况。GB/T 34505-2017增加了厚度a0与平行宽度b0一一对应的要求,解决了产品标准未规定试样号的问题,避免了不同厚度的同类产品,因宽厚比不同导致的结果差异。

2.3 比例试样原始标距规定最小值存在的问题

GB/T 228.1-2010中关于原始标距长度最小值的要求值得关注,GB/T 228.1-2010规定原始标距应不小于15 mm;当试样横截面积太小,以致采用比例系数k=5.65的值不能符合这一最小标距要求时,可以采用较高的值(优先采用11.3的值)或采用非比例试样。这一规定导致了以下两个问题。

问题一是原始标距最小值和标准适用最小厚度不匹配。GB/T 228.1-2010没有明确不同试样类型对应的试样厚度范围,即可认为每种试样类型都对应满足标准适用范围内的任意厚度。以矩形试样为例,GB/T 228.1-2010在第6.2款试样类型中规定“薄板-板材-扁材厚度a为:0.1≤a<3”。在第8款原始标距的标记中规定对于比例试样,如果原始标距的计算值与其标记值之差小于10%L0,可将原始标距的计算值按GB/T 8170-2008《数值修约规则与极限数值的表示和判定》修约至最接近5 mm的倍数;按以上条件反推得出不同类型试样满足原始标距不小于15 mm时,矩形比例试样的最小厚度,详见表3。由表3可知,8种试样类型,仅有P03和P04试样在厚度最小值a0=0.1 mm时满足原始标距不小于15 mm的要求,其余皆不满足,因此存在原始标距最小值和标准适用最小厚度不匹配的问题。

表1 GB/T 34505-2017中机加工矩形试样的参数Tab.1 Machined rectangular specimen parameters in GB/T 34505-2017

表2 GB/T 228.1-2010中机加工矩形试样的参数Tab.2 Machined rectangular specimen parameters in GB/T 228.1-2010

表3 GB/T 228.1-2010中矩形试样的最小厚度Tab.3 Minimum thickness of rectangular specimens in GB/T 228.1-2010

当试样厚度为0.1 mm≤a0<0.117 mm时,若遵守产品标准要求,选择P02试样进行测试,则无法满足原始标距不小于15 mm的要求;若按GB/T 228.1-2010表B.1中注1的建议“如比例标距小于15 mm,建议采用B.2的非比例试样”选择试样P5或P6或P7,则又将不符合产品标准A11.3的要求。

当试样厚度a0<0.1 mm时,就会出现产品标准引用了GB/T 228.1-2010,但试样厚度不在GB/T 228.1-2010范围内的情况。GB/T 34505-2017没有硬性规定原始标距的最小值,而是采用采购双方协商或推荐采用定标距试样的方式,避免了标准前后矛盾的问题。因此,建议GB/T 228.1-2010进行修订,删除原始标距不小于15 mm的要求,并扩大厚度范围。

2.4 矩形试样宽度公差

由表4矩形试样宽度公差的对比情况可知,GB/T 34505-2017相比GB/T 228.1-2010对尺寸公差的要求放宽了4~5倍。矩形试样以线切割、冲压取样居多,试样需进一步打磨,去除端面锯齿、毛刺等,使加工面粗糙度达到标准要求。铜及铜合金质地较软,试样首次制备能满足0.05 mm尺寸公差要求的概率较小,通常需要多次试制才能满足要求,在样品量紧缺时,会出现检验困难的情况,不利于检验效率的提高。GB/T 34505-2017降低了尺寸公差要求,能有效提高首次制样成功率,减少重复加工次数,增强了针对性和适用性。GB/T 34505-2017形状公差要求与GB/T 228.1-2010一致,使试样在轴线方向的变形要求非常细微;规定了试样原始横截面积采用3处测量得到的最小横截面积,不用名义值,明示了加工面的粗糙度要求,确保了试验的准确性。

2.5 全截面圆形非比例试样

不同拉伸标准对全截面圆形非比例试样原始标距、平行长度的规定详见表5。对比章节1可知,多个拉伸标准都适用全截面圆形非比例试样。由表5可知,不同标准对同类型试样原始标距长度、平行长度的要求差异明显。对非比例试样,标距长度不同抗拉强度值接近,断后伸长率相差较大[4]。平行长度越长,材料变形越均匀,应力也越均匀,在试样均匀时,颈缩较大概率产生于原始横截面积最小处[5-6]。这说明试样原始标距长度、平行长度对试验结果有影响。因此,建议对牌号及线径范围相同的线材、生产工艺及厚度范围相同箔材,不同拉伸试验方法应采用相同的原始标距、平行长度和拉伸速率。

表4 矩形试样宽度公差对比Tab.4 Comparison of width tolerance of rectangular specimen mm

GB/T 34505-2017在5.58款规定未经机加工试样原始标距的标记与夹头应有合理的距离;两夹头间的距离即试样的平行长度。GB/T 34505-2017在5.3.5款规定线材原始标距采用100 mm或200 mm;5.5.8款规定线材、棒材等应满足L0+3d≤Lc(d为未经机加工的线材、棒材试样直径),Lc≤200 mm,当线材L0=200 mm时,显然与要求矛盾。建议删除平行长度最大值,改为适当长度。

GB/T 228.1-2010附录C适用于圆形横截面试样平行部分的原始直径d0≤4 mm的线材、棒材;在附录C的C.2款规定试验机两夹头间长度应不小于L0+3d0,最小值为不小于(L0+20) mm,与GB/T 228.1-2010表C.1的表意重复;且即使d0取最大值4 mm,依旧存在L0+12 表5 全截面圆形非比例试样长度要求Tab.5 Length requirements for full-section roundnon-proportional specimens GB/T 34505-2017规定带材、箔材沿平行于轧制方向取样,板材沿垂直轧制方向取样;棒材、线材、管材都是沿拉制、挤制或轧制方向取样。铜箔取样在GB/T 29847-2013,GB/T 5230-1995,GB/T 4074.3-2008的规定为样本的纵向和横向至少各取2片试样。GB/T 34505-2017还根据厚度、直径、壁厚等规定了板、带、箔、线、棒、管、型材的取样部位。现行部分铜产品标准如YS/T 812-2012《电真空器件用无氧铜棒线材》,其棒材直径为5~120 mm,力学性能检验取样只在 5.4款取样规定“任取2根(盘)/批,1个试样/根(盘)”,没有规定取样的方向和部位;YS/T 812-2012拉伸试验方法引用GB/T 228.1-2010,GB/T 228.1-2010中关于取样位置和试样制备只引用了GB/T 2975-2018《钢及钢产品 力学性能试验取样位置及试样制备》,但GB/T 2975-2018不适用于铜及铜产品力学性能试验的取样;致使检验员在铜产品标准和检验方法标准中都找不到取样方向和部位的依据,此时需要检验员凭借经验来取样,不利于规范操作。建议 GB/T 228.1-2010修订时增加有色金属取样及制样的相关规定。 GB/T 34505-2017中5.5.2款的注2规定边部先用150粒度砂纸打磨后,再用280粒度砂纸打磨,去除铣制或磨削带来的缺口;表面用600粒度砂纸打磨去除毛边毛刺。没有细化不同厚度试样,应采用的砂纸粒度。厚度在0.5 mm以上的矩形试样因拉断力较大,砂纸打磨留下的划痕,对断裂影响较小,用5.5.2款规定粒度的砂纸打磨是可行的;厚度0.2 mm以下的箔材只用5.5.2款规定粒度的砂纸打磨则很难做到箔材加工面放大20倍时,光滑连续且没有刮伤、擦痕等缺陷。粗砂纸留下的划痕会影响测试,因此,建议根据试样厚度选用如1 200粒度、1 500粒度、2 500粒度的砂纸对边部和表面打磨,直至符合标准要求、拉伸数据稳定。打磨时可采用将砂纸剪成小三角形,左手朝上捏住试片,右手手指夹住砂纸一角,轻缓打磨,尽可能避免出现折痕。 GB/T 34505-2017中5.5.6款规定“为了尽可能保证断裂发生在标距内,试样工作部分的宽度(或直径)可以从缩减部分端部(两平行端)至中心逐渐减小,但每个端部的宽度(或直径)不应大于中心宽度(或直径)的1%”。按缩减量为1%计算可知,此时试样形状公差远大于GB/T 34505-2017在5.2.1.1款、5.2.2.6款、5.2.3.1款对机加工(矩形、圆、弧形)试样的形状公差要求,详见表4,所以GB/T 34505-2017的5.5.6款与其对试样形状公差的要求矛盾。建议该条款修改为经供需双方协商一致,试样过渡弧与平行长度部分连接处至中心可逐渐减小,但缩减量应小于等于中心宽度(或直径)的1%。 GB/T 228.1-2010和GB/T 34505-2017都规定应用小标记、细划线或细墨线标记原始标距,且不得用引起过早断裂的缺口作标记;标记应准确到±1%。不建议采用打点机对铜材进行原始标距标记,原因是铜材一般较软,打点机易造成试样损伤,易在标记点处断裂,使抗拉强度和断后伸长率均偏低。建议圆形试样、薄带材和箔材用细墨线标记,较厚的矩形试样用细划线标记,不易引入导致过早断裂的缺陷,且标记准确度高。 试样制备时尺寸主要关注的是原始标距、平行长度、过渡弧半径及头部宽度等,夹持长度很少有标准进行了确切规定。硬态棒、管材、中高强度薄带材等进行拉伸试验时,若试样夹持长度过短,打滑现象十分普遍,测试结果离散度高,甚至试验无效。GB/T 34505-2017对夹持长度进行了量化,规定试样的夹持部分长度须大于等于夹具长度的3/4,矩形试样带销孔时,销孔连线与平行部分轴线偏差应小于等于0.1 mm。 试验测试次数有无规定,将影响试验效率和边缘结果符合性评价。产品标准中规定“每张(卷)取一试样”,在测试时不一定只需测试一次;在方法标准中规定测试次数,有利于检验员检验。GB/T 3952-2016《电工用铜线坯》在5.4.1款规定力学性能“逐卷检查”,其拉伸标准引用GB/T 4909.3-2009;GB/T 4909.3-2009在5.1.1规定“从外观检查合格的样品一端截取试件3根”,在7.3款要求“试验结果取3个试件计算数据的算术平均值”;此时检验员依据产品标准和检验方法标准可确定,铜线坯每卷都需取1个样,且该样需测试3次,结果取均值。GB/T 36146-2018《锂离子电池用压延铜箔》5.4款规定力学性能“每批任取3卷,每卷沿轧制方向取1试样”,在4.3款规定“铜箔的抗拉强度及断后伸长率的测定按GB/T 29847-2013中7.1的规定进行”;GB/T 29847-2013在7.1.1款要求“在样本的纵向和横向各切取至少2块试样”,7.1.5款要求“以4个试样试验结果的算术平均值为该项试验的结果”,此时试验人员可依有关标准确定,锂离子电池用压延铜箔每批取3卷,每卷取1片试样,每个试样需测试4次,结果为均值。 GB/T 228.1-2010没有对首次测试次数和复验次数进行规定;产品标准GB/T 36161-2018 《耐磨黄铜棒》,GB/T 2040-2017,GB/T 2059-2017,GB/T 8890-2015《热交换器用铜合金无缝管》等拉伸试验方法都引用于GB/T 228.1-2010,并在5.4款一般规定为 “每批取每张(卷),每张(卷)任取1个试样”或“每批任取2根或盘,每根或盘任取1个试样”;此时检验员不能依据产品标准和检验方法标准明确每个试样需要测试的次数。 GB/T 4909.3-2009,GB/T 10573-1989,GB/T 4074.3-2008测试次数均为3次,GB/T 5230-1995,GB/T 29847-2013均为测试4次(纵向、横向各2次)都未规定复验次数;唯有GB/T 34505-2017规定首次测试为2次和复验为4次。规定首次测试次数和复验次数,让检验员测试时有了明确依据,而不仅靠“口口相传”和“行业共识”,有利于使因试验次数不同导致的结果分歧降到最低,且有利于检验标准化推广。 根据金属塑性力学原理,拉伸速率是影响拉伸试验结果的一个重要试验参数[6]。GB/T 228.1-2010没有针对有色金属因具有特殊的性质而规定拉伸速率,拉伸过程中第一速率到第二速率的切换拉伸曲线易出现跳跃,对有色金属抗拉强度的测定影响明显[7]。铜材拉伸一般表现为连续屈服,采用平行长度估计的应变速率或平行长度恒定、横梁位移速率恒定测试时等效设定的应变速率与实际应变速率大小相差较大[8]。说明拉伸速率控制方法对测试结果有影响。 GB/T 228.1-2010规定了两种试验速率控制方法,一种是应变速率控制的试验速率(方法A)包含基于引伸计反馈的应变速率和根据平行长度估计的应变速率;一种是应力速率控制的试验速率(方法B)。 GB/T 34505-2017未采用GB/T 228.1-2010的应力速率控制方法,保留并简化了应变速率控制方法;为提高测试效率和考虑国内试验机实际情况加入了日常生产检测可用横梁位移速率控制的规定。大部分铜材拉伸标准采用全程单一横梁位移速率,不同的是,GB/T 34505-2017在测规定强度时采用了分段的速率控制方式。不同铜材拉伸标准对横梁位移速率的要求详见表6。 表6 不同标准对横梁位移速率的规定Tab.6 Regulations on beam displacement rates ofdifferent standards 仍在实施的部分拉伸试验标准多年未改版,其物理量符号、测试手段及试验参数要求等已不适用。GB/T 34505-2017的编制体现了创新与传承的精神,兼具先进性与可操作性,符合当今铜产业发展需求。建议有关铜及铜合金产品标准,积极引用GB/T 34505-2017作为拉伸试验方法标准,及时完成修订。 对于只是用途不同,牌号、状态、尺寸范围等都相同的铜产品,建议不同拉伸标准采用相同的试验参数,以提高检验效率、试验结果的可比性。建议GB/T 34505-2017在试样打磨、平行长度最大值、机加工试样可向中心缩减等要求。建议GB/T 228.1-2010在修订时删除原始标距最小值,扩大尺寸适用范围,对有色金属的取样、试样制备和拉伸速率控制方式等作单独要求。通过不同铜产品不同标准的对比及探讨,有利于使用者更准确地解读标准和更好地应用标准。

2.6 样坯的截取方向

2.7 试样的制备

3 试验方法

3.1 试样原始标距的标记

3.2 试样夹持

3.3 测试次数

3.4 试验控制速率

4 结束语