基于S7-200Smart PLC的高性能交流伺服控制系统设计

2020-12-25丁惠忠

丁惠忠

(沙洲职业工学院 电子信息工程系, 江苏 张家港 215600)

0 引言

近些年随着微电子技术、稀土永磁技术、传感器技术、电机控制策略及电力电子技术的不断发展,全数字化的高性能交流伺服控制系统的运用与研究也逐步增多,由于伺服控制系统是当前机械系统的主要的执行部分,它的优劣程度直接关乎到整体机械系统的性能[1]。高性能交流伺服控制系统随着微处理器的急速发展及矢量控制技术的产生达到可逐渐代替直流伺服控制系统的程度,被越来越多的国内外学者研究并开发利用,该技术主要运用于雷达、机器人、火炮及数控机床等高精准定位需求的领域[2-3]。以往的伺服控制系统所使用的控制器虽结构简单,但其在交流伺服控制系统的参数发生改变时、交流电动机或被控制对象具备较高的非线性特点时或交流伺服控制系统遭受不同负载干扰时等状况下控制效果较低,且精度差,响应效率低下,无法达到高性能交流伺服控制系统的高精度需求[4]。

S7-200Smart PLC为西门子公司所研发的高性价比小型PLC产品,与以往的控制器相比,该产品具有超高的处理效率、超迅速的调速及定位功能等特点,CPU模块能够支持多种输出方式和运动模式,控制性能优越,便于固件升级与程序更新,运用范围较广[5-6]。

因此本文设计基于S7-200Smart PLC的高性能交流伺服控制系统,提升当前机械系统中伺服控制系统的精度与性能。

1 高性能交流伺服控制系统设计

1.1 系统构成及原理

由光电传感器、西门子系统S7-200Smart PLC、伺服驱动器、编码器、伺服电机、触摸屏及电磁阀等构成基于S7-200Smart PLC的高性能交流伺服控制系统,如图1所示。

将S7-200Smart PLC作为整体系统的中间控制装置,连接光电传感器与伺服驱动器,并通过与电子触摸屏的交互实现系统的控制功能。系统通电之后,由光电传感器[7]对输入信号实行检测,如果检测到有信号输入,则将任务传输到PLC,通过编码器编写PLC程序后,采用触摸屏控制将编写好的PLC程序对应传输到伺服驱动器,由伺服驱动器执行寻原点操作,从初始位置向检测装置移动,并在伺服驱动下执行对应任务,执行结束后伺服驱动器回到初始位置,待下次PLC传输任务时,继续以上述步骤循环执行不同任务,实现系统的控制。

图1 系统构成图

1.2 系统硬件设计

1.2.1 主控制器PLC

PLC为连接系统中光电传感器与伺服驱动器的中间装置,属于一种工业计算机,其特征为操作简单、便于编程、模块化结构、较高的抗干扰性、较高的可靠性等,它能够代替继电器的定时、顺位控制、计数及逻辑等功能,实现系统的可编程控制[8]。本文系统的控制主要表现在数字量方面,以输入输出信号的类别、控制需求及数量为依据,并按照I/O点数20%~30%的备用量原则,选取CPU型号为ST50、具备的数字输入点与输出点分别为36个和24个的西门子S7-200Smart PLC。PLC的外部接线情况,如图2所示。

图2 PLC外部接线图

组成闭合电路为输入输出信号接线的主要目的。数字量输入均为24 V直流信号,其输入支持源型与漏型,也就是同NPN型与PNP型传感器所输出的传感器信号相对应的类型[9-10]。对于电源为24 V的传感器,其PNP型输出为24 V,NPN型输出为0 V。接入传感器到PLC,如果选择PNP型输出,那么PLC的输入端COM应连接0 V;如果选择NPN型输出,那么PLC的输入端COM应连接24 V。因PLC的全部输入点均通用同一个公共端,故所选用的传感器应为同一类别,即PNP型或者NPN型[11]。在此本文系统选用NPN型传感器,也就是在PLC的公共端连接24 V。

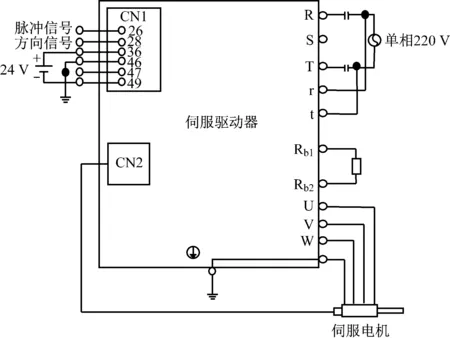

1.2.2 伺服驱动器

伺服驱动器采用富士UG221H-SR4,其接口包括:编码器信号连接器CN2、主电源控制电源输入连接器CNA、伺服电机动力连接器CNC、外部再生电阻与DC电抗器连接器CNB、通用输入输出连接器CN1。控制电源端子与主电源端子CNA连接单相AC220V电源,同时具备滤波与保护电路[12];伺服电机的闭环控制由AB相增量式编码器连接CN2接口组成;伺服电机的控制通过连接上位控制器(S7-200Smart PLC)与CN1接口实现。伺服驱动器电路连接情况,如图3所示。

图3 伺服驱动器电路图

设定位置控制模式为伺服驱动器的运行模式,伺服电机的旋转位移和旋转速率分别受脉冲数量与脉冲频率的影响[13]。

1.2.3 PLC控制电路

作为伺服驱动器上位控制器的S7-200Smart PLC,其CPU ST50模块的三个输出端子P0、P1、P3能够提供三轴100 kHz高速脉冲输出,依次向三台伺服驱动器的CN1-28引脚接入,向驱动器CN1-26引脚接入方向控制信号P2、P7、P10。向PLC的B0端子接入零点定位行程开关SQ1,向PLC的B1和B2端子依次接入电机正反转行程限位开关SQ2和SQ3。依次向B3与B4端子接入编码器的A、B相脉冲输入,伺服电机编码器的反馈位移量通过PLC的急速计数器HSC9计算,形成闭环控制系统,PLC与伺服驱动器连接电路图,如图4所示。

图4 PLC与伺服驱动器连接电路图

因伺服驱动的控制信号为+5 V,而系统所采用的PLC输出信号为+24 V,故应串联一只2 kΩ的电阻在伺服驱动器与PLC之间,令输入信号近似+5 V,达到分压效果。同时因为系统PLC选择NPN型传感器连接,所以伺服驱动器与PLC间需以共地连接的方式实现回路。

1.3 系统软件设计

1.3.1 PLC程序设计

S7-200Smart PLC的CPU ST50模块的高速脉冲输出功能由STEP 7-Micro/WIN SMART的设置向导组态作为控制输出或者PWM输出,提供简便的解决方式实现伺服电机的位置与速度控制,能够达到小型机械装置的准确定位要求[14]。

(1) PLC程序编写

PLC控制器在实现外部接线后,可对其实行编程调试。本文系统的控制方式有自动与手动控制两种,其中在检测单独设备性能时更多应用手动控制,且通过在系统程序中设定联锁保护,防止手动控制时产生碰撞等事故;自动控制能够划分系统为伺服运行程序模块、主程序模块、手动控制模块及次程序模块,并依次对不同模块的运行动态程序进行编写,在主程序块内体现出联锁关系[15-16]。编写时应特别留意的是运作时若出现急停等设备报警现象时,解决方式应以提升控制效果且降低人力干预为前提,迅速处理故障问题。

(2) PLC主程序

在PLC主程序中调用手动控制模块MAN、驱动器使能模块DIS及初始化模块CTRL,控制向导PLC主程序图,如图5所示。

图5 控制向导PLC主程序图

应首先调用初始化模块,否则将产生PLC脉冲输出,且电机无法常规运行[17];电机的运行方向与速度分别通过手动控制模块内的Dir与Speed控制,程序编写时仅需通过MOV命令设定各个时刻的各种方向信号与速度值,系统需以800个脉冲实现伺服电机一周的旋转,在系统开启时伺服电机的运行速度为4圈/秒,也就是3 200个脉冲/秒,故在此设定VD116为3200。

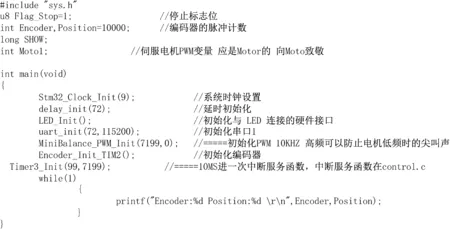

1.3.2 软件编程设计

系统通过顺位控制设计方式单独设计一个子程序,同时向另一个子程序内单独放入伺服控制的对应程序块,系统软件功能模块包括初始化运动轴功能块、运动轴移动功能块、启用功能块及找寻参考点功能块等。详细程序流程,如图6所示。

图6 详细程序流程图

可以看出完成系统初始化后,通过光电传感器检测到信号后,调用伺服运行控制子程序,并在伺服控制初始化后自动寻找初始位置,依据标志位同不同轴坐标,调用伺服功能模块并驱动伺服电机执行对应的控制任务。

基于以上流程,进行详细程序的关键代码设计,如图7所示。

图7 详细程序的关键代码设计

2 仿真实验分析

为检验本文系统的合理性及性能,通过Matlab软件创建本文系统的仿真系统,随机选取一台伺服电机作为实验对象,并采用本文系统对此实验伺服电机进行控制,测试控制过程中本文系统的控制效果,实验伺服电机参数如表1所示。

表1 实验伺服电机参数

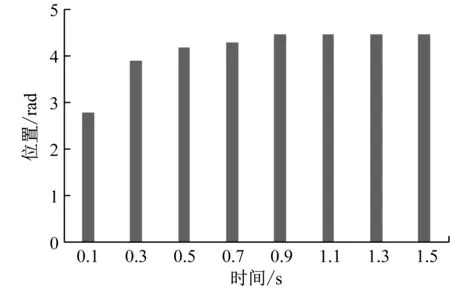

设定本文系统的位置命令参考值为4 rad,通过本文系统控制实验伺服电机,检验控制过程中本文系统的速度响应及转角位置响应情况,如图8所示。

(a) 速度响应情况

(b) 位置响应情况

通过图8能够看出,本文系统的整个运行过程为前高速后低速的过程,同时前后高低速度过渡时平缓无振荡,应对位置命令时可在0.9 s内完成,响应速度较快,且未发生超调现象,由此说明,本文系统响应能力好、性能优越。

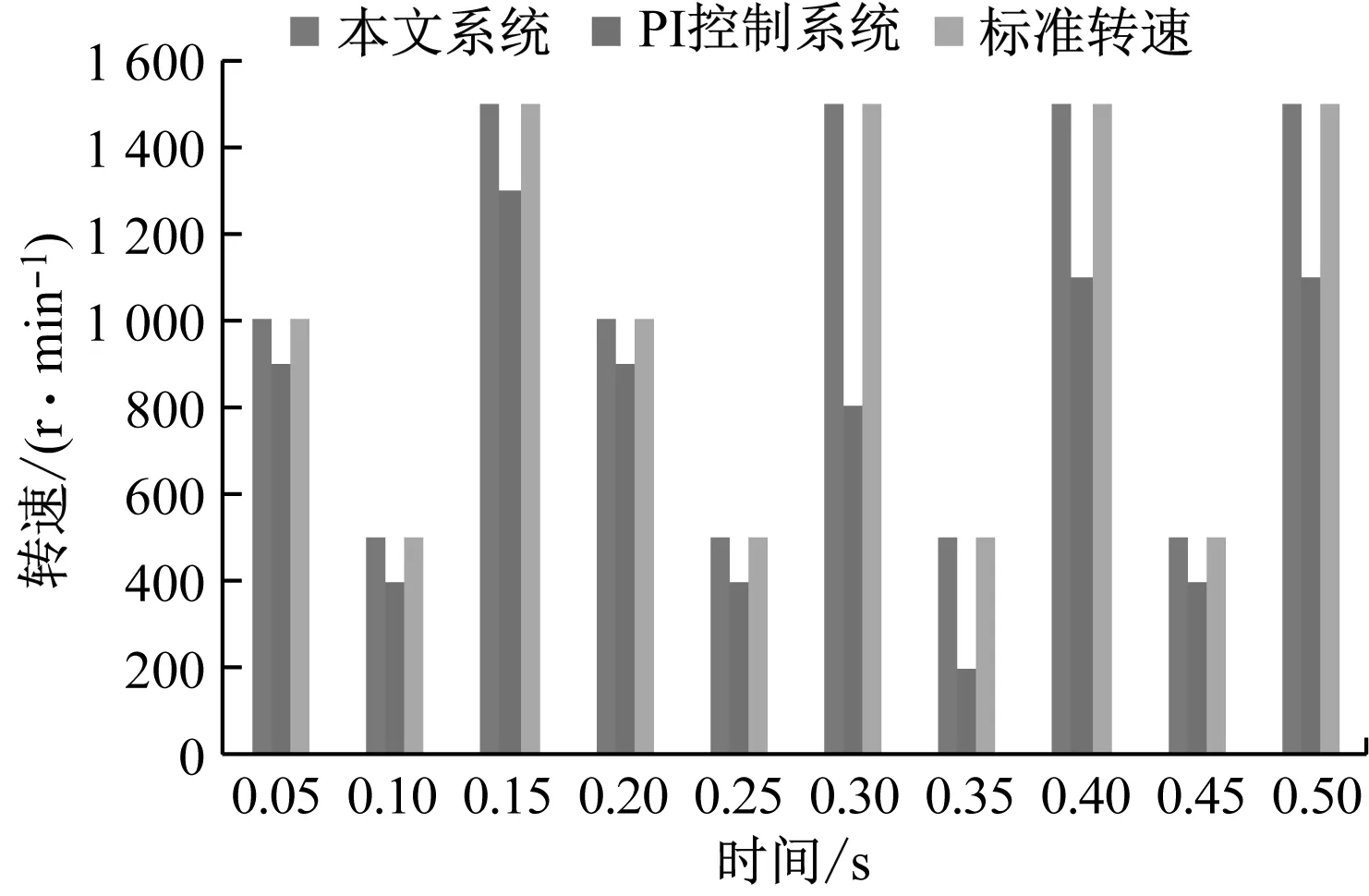

分别通过本文系统和PI控制系统控制实验电机,在控制时间到达0.3 s时,突然向实验电机增加额定负载,得出不同系统控制下实验电机的转速与标准伺服电机转速的对比情况,进一步检验本文系统的控制性能,如图9所示。

图9 电机转速对比情况

通过分析图9可得出,在突然向实验伺服电机增加额定负载的情况下,通过本文系统控制后其转速依然能够与伺服电机的标准转速保持一致,说明本文系统的控制准确性好,且具备较强的抗扰动性能及控制性能。

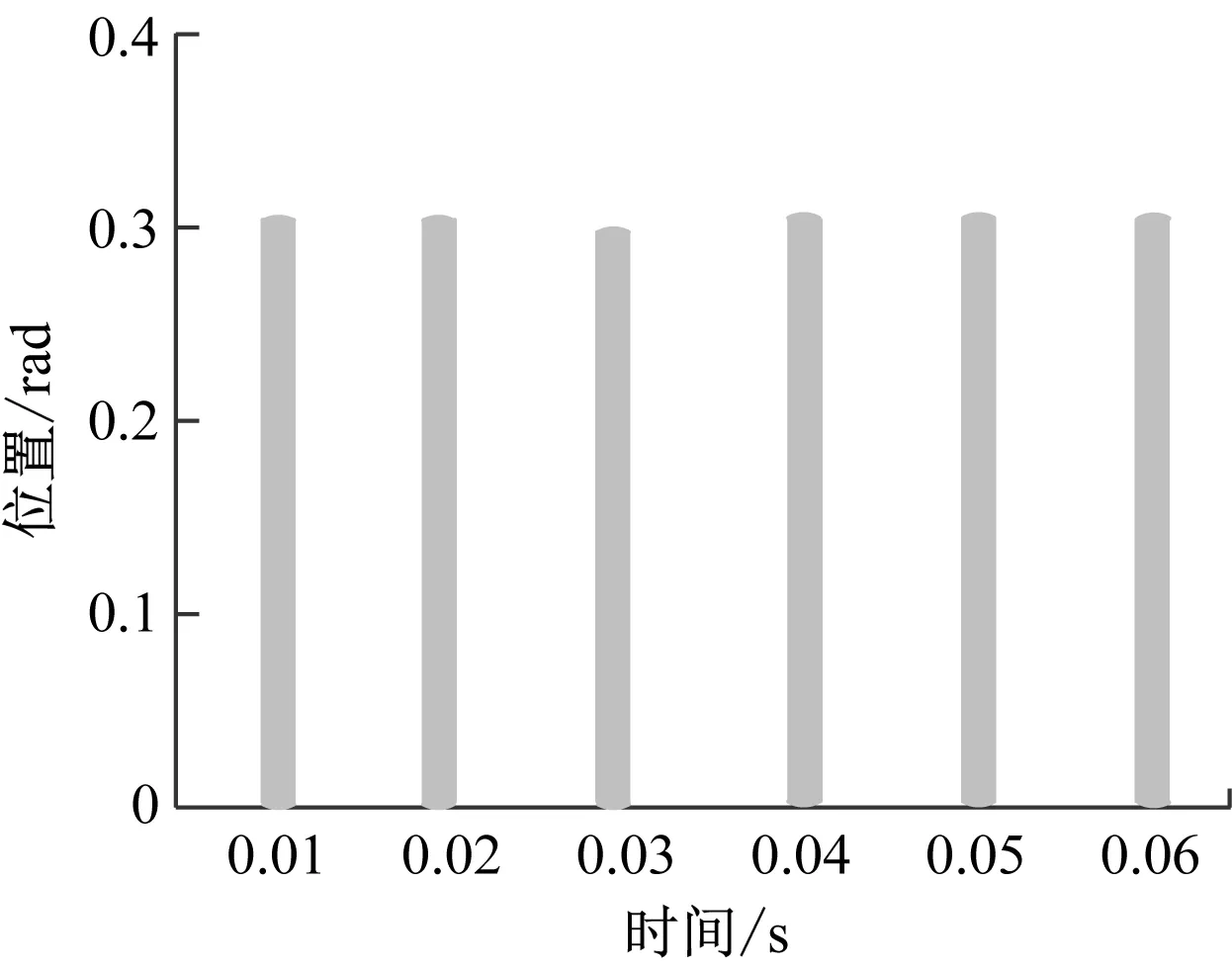

继续采用本文系统与PID控制系统对实验伺服电机实行控制,设置控制时所期望的位置信号为0.3 rad,并在控制达到0.03 s时向实验电机突然施加0.6 Nm的负载,对比两种系统的控制效果,如图10所示。

(a) PID控制系统控制效果

(b) 本文系统控制效果

通过图10能得出,本文系统与PID控制系统相比具有更高的抗干扰性能,位置信号响应速率高且未出现超调,说明本文系统性能优越,具有更理想的控制效果。

3 总结

本文设计基于S7-200Smart PLC的高性能交流伺服控制系统,因西门子S7-200Smart PLC具有体型小、处理效率高等优点,且能够实现急速调速与定位功能,其CPU模块具备多种运动模式及输出方式,可达到理想的控制效果,故采用西门子S7-200Smart PLC作为本文系统的中间控制装置。通过仿真实验检测本文系统的控制效果得到,本文系统较高的响应效率与抗干扰性能,以及十分优越的控制效果。在未来的研究中会继续对本文系统进行验证,通过将本文系统应用于机械系统中,进一步提升本文系统的实际控制效果。