身管材料性能及射击过程多物理场载荷环境研究

2020-12-23刘朋科宁变芳第五思杰朱文芳

杨 雕,刘朋科,宁变芳,第五思杰,朱文芳

(西北机电工程研究所,陕西 咸阳 712099)

火炮射击过程中身管内膛属于高温、强冲击的受载过程,而材料在不同的温度及应变率下会表现出不同的力学性能。GJB 5900—2006高炮身管寿命评定标准中指出,当身管膛线起始部最大烧蚀和磨损量Δdmax=2(tsh+A)时,身管寿命终止,其中tsh为膛线深度,对于小口径高炮,常数A=tsh,因此身管内膛烧蚀磨损量是影响身管寿命最直接的因素,而准确获取身管材料性能参数的变化规律及内膛温度、应力等多物理场载荷环境则是研究身管内膛烧蚀磨损量的基础。

火炮射击过程的温度场、应力场载荷幅值大、作用时间短,属于强的瞬态冲击过程,很难通过测试方法直接获得。目前对于身管内膛多场载荷环境的获取主要还是依靠数值计算的方法。文献[1]基于Hopkinson及Taylor杆试验对炮钢材料动态本构模型进行了研究;文献[2-3]分别采用一维径向传热模型及有限元法对枪管与火炮身管在连发射击时的温度变化进行了研究;文献[4]基于弹塑性力学建立了弹丸身管耦合动力学模型,并对弹丸膛内动力响应进行了分析;文献[5]针对软铁弹带挤进过程,建立了坡膛段与弹带的挤进模型,对挤进过程进行了分析。从已有文献来看,对较大范围内的温度和应变率下身管材料力学性能与射击过程中身管内膛温度场及应力场的具体研究还较少。

笔者以35 mm火炮身管为研究对象,建立了射击过程身管内膛燃烧、传热以及弹炮耦合模型;研究了身管材料力学性能参数随应变率和温度的变化,以及身管内膛温度、应力等多物理场环境;获取了身管材料性能变化规律及不同位置和时间点上身管内壁的温度、应力、弹带摩擦速度等载荷,并重点分析了膛线起始部的应力分布。为身管内膛载荷环境的研究提供参考方法,也为身管寿命的研究提供了载荷环境。

1 身管材料力学性能研究

火炮射击过程中的显著特点是高温、高压、高速及复杂强冲击,在此环境下,材料的力学性能与常温准静态下有一定的差距。因此针对身管材料(PCrNiMoVA),在高温电子万能试验机及分离式Hopkinson压杆系统下进行不同温度及应变率下的动静态力学性能研究,以获得应变率及温度对身管材料力学性能的影响规律,为身管内膛应力场的研究提供输入参数。

1.1 高温静态力学性能研究

基于电子万能试验机,并依据国标GB/T 228.1—2010及GB/T 228.2—2015对身管材料分别在室温19、200、400、600、800 ℃下进行常温及高温拉伸试验。拉伸试样如图1~2所示,不同温度下的应力应变曲线如图3所示。

1.2 高温动态力学性能研究

基于高温分离式Hopkinson压杆系统,对身管材料在不同应变率及温度下进行动态力学性能测试试验。Hopkinson压杆系统由气炮、子弹、入射杆、透射杆、吸收杆、数据测试系统和支持系统等部分组成,如图4所示。

圆柱状撞击杆由空气炮驱动以一定速度撞击入射杆端,在入射杆中产生压缩应力波。当该入射脉冲波传播到入射杆与试样接触面时,一部分应力脉冲波反射回入射杆;另一部分则进入试样。而进入试样的压缩波到达试样与透射杆界面时,有一小部分返回试样且在试样中来回反射达到应力平衡;另一部分传到透射杆形成透射波。透射波的能量最终由放在透射杆后并与之分离的阻尼器吸收。在入射杆和透射杆到试样距离相等处沿压杆径向粘贴电阻应变片,利用粘贴在压杆上的应变片测量入射杆上的入射信号εI和反射信号εR、透射杆上的透射信号εT,再根据一维应力波理论,计算出试样的应力应变关系[6]。

通过试验获得不同温度及应变率下的炮钢材料应力应变曲线如图5~6所示。

从图3、5、6可以看出高应变率下各温度的材料强度相比于低应变率有所增加。故随着应变率的增加使得材料强度有一定的提高。

随着温度的增加不同应变率下材料强度都呈下降趋势,且温度越高材料强度下降越快。800 ℃时常温下材料静态屈服极限为100 MPa左右,动态(应变率2 000 s-1)屈服极限为200 MPa左右。

2 射击过程内膛温度载荷分析

基于35 mm火炮身管,结合其内弹道及装药结构特点,采用经典内弹道与身管热传导模型,获得发射过程中不同膛内时刻火药气体压力、身管内壁温度及膛线起始点径向温度分布规律。从而为身管内膛烧蚀研究提供温度载荷输入,为膛内运动分析提供膛压载荷输入[7]。

2.1 热传导模型

身管传热模型采用轴对称非稳态热传导方程。主要考虑火炮射击过程中火药气体沿身管轴向不同位置处通过湍流对流换热来加热身管,身管外壁与周围空气通过自然对流与辐射进行换热。建模过程中,根据身管传热特点,提出以下假设:

1)计算区域满足连续介质理论。

2)身管考虑为圆管,假设沿圆柱体仅存在径向传热问题,不存在轴向传热。

3)内弹道在发射过程中,对流换热是在壁温变化的条件下进行的。

4)传递给身管部分的热量主要来自火药的强迫对流,属于旺盛的湍流对流换热。

5)在身管冷却期间,假设身管内壁绝热。

故身管热传导微分方程如下所示:

(1)

式中:a1为热扩散率;T为温度;t为时间;r为半径;z为轴向距离。

边界条件为

(2)

式中:r1,r2分别为身管内、外径;qw1为火药气体与身管内壁之间热流密度,在火炮射击过程中采用旺盛湍流流动,努塞尔数采用Nu=0.08Re0.8Pr0.4,则qw1=Nukp/[d(Tw-Tg)],d为身管口径;qw2为周围空气与身管外壁之间的热流密度,采用大空间水平横圆柱自然对流关联式,努塞尔数采用Nu=0.48Gr0.4Pr0.4,则qw2=Nukp/[d(Tw-Tg)].

2.2 计算结果

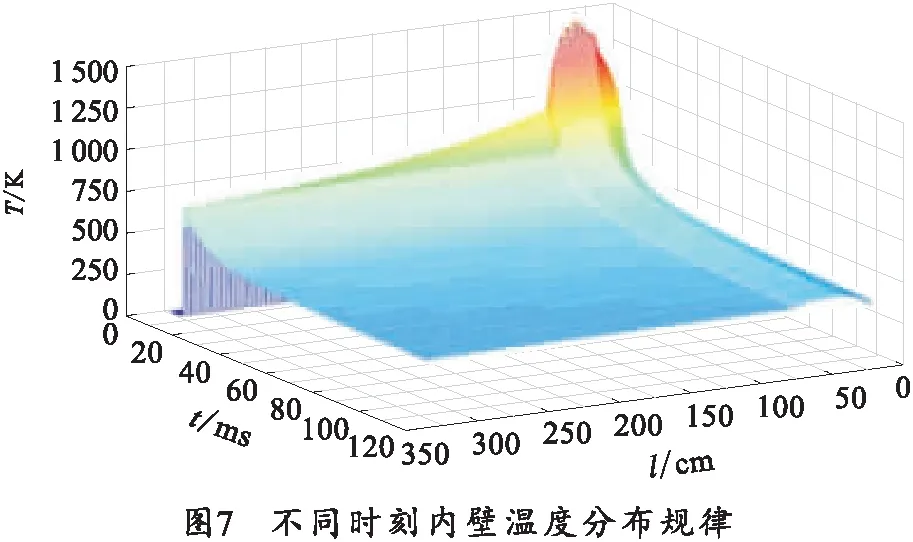

35 mm火炮射击单发后不同时刻身管内壁温度、膛内压力及膛线起始点温度径向变化规律如图7~9所示。

3 射击过程内膛应力场分析

3.1 身管及弹丸有限元网格

以35 mm口径火炮弹丸身管耦合系统为研究对象,计算模型包括身管、弹带和弹体。应用显式动力学分析的方法,对结构进行网格划分,其中身管及弹体采用六面体拉格朗日单元,膛线起始部进行网格加密;弹带采用无网格SPH光滑粒子,以减少因网格畸变而引起的计算精度问题。图10为身管局部有限元网格,图11为弹丸有限元网格。

3.2 材料参数

身管材料参数依据Hopkinson压杆试验获得的应力-应变曲线进行输入。弹带为纯铁材料,采用塑形随动强化模型:

(3)

弹丸材料参数如表1所示。

表1 弹丸材料参数

3.3 边界条件

将弹底压力随时间变化的曲线施加于弹带后部所有弹丸面上。将膛压随着弹丸行程变化的曲线,随着弹丸在身管膛内的运动,施加在弹后的身管内膛空间,以此为输入载荷;并在模型中弹带粒子与身管内壁之间定义为点-面接触,弹体定心部与身管内膛之间定义为面-面接触。约束身管尾端面自由度,及身管与摇架的接触面,仅保留其前后运动的自由度。

3.4 计算结果

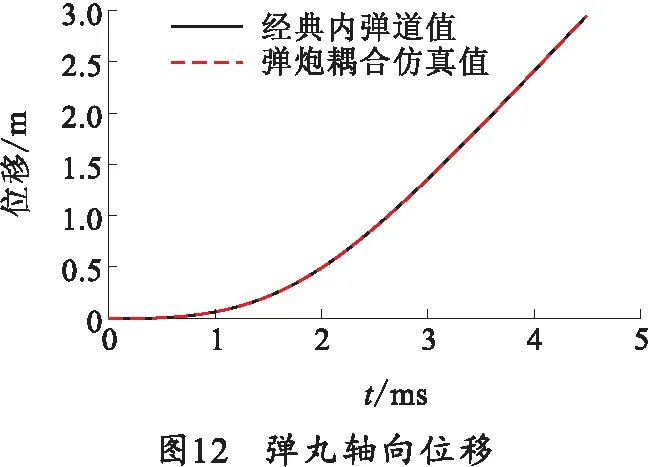

图12给出了弹炮耦合系统非线性有限元模型计算得到的弹丸膛内运动位移与内弹道理论计算结果的对比。从图12中可以看出两种计算结果吻合较好。

弹丸挤进及运动过程中不同时刻身管等效应力分布图如图13所示。

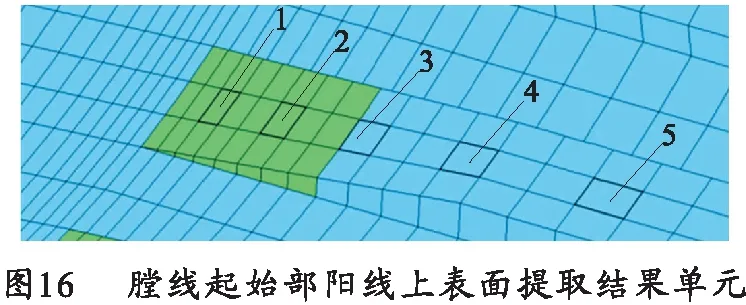

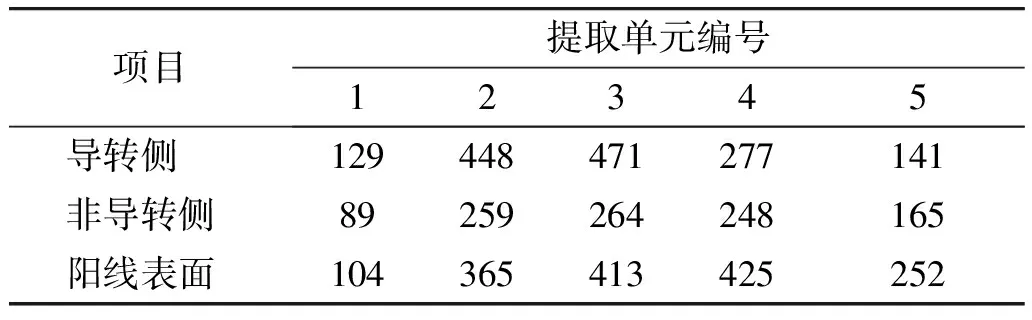

挤进过程膛线起始部应力位置及结果如图14~16及表2所示。

表2 膛线起始部阳线应力 单位:MPa

通过计算结果可得到,弹丸挤入直膛段之前挤进速度小于50 m/s,且在膛线起始部导转侧的应力幅值约为470 MPa,非导转侧应力幅值约为260 MPa,表面应力幅值约为420 MPa.

4 结论

笔者以35 mm火炮身管为研究对象,对身管材料在不同应变率及温度下的力学性能及射击过程中内膛多场载荷环境进行研究,主要获得以下结论:

1)应变率的增加使得材料强度有一定的提高。且随着温度的增加材料强度都呈下降趋势,且温度越高材料强度下降越快,800 ℃时屈服极限约100~200 MPa左右。

2)火炮发射过程身管内壁温度约1 409 K,位于坡膛附近,这主要是由于此处火药燃气速度高、温度高,与身管内壁的对流换热剧烈。膛线起始处的最高温度为1 405.7 K,在身管径向存在较大的温度变化梯度。

3)弹带挤入膛线过程,身管膛线应力表现出明显的瞬态特性,且应力幅值相对较高(接近470 MPa),但此时由于弹丸刚刚启动,摩擦速度较小(小于50 m/s).