永久型抗静电PA6 制备及性能

2020-12-21赵振伦姜立忠潘宇胡纲杨留杰

赵振伦,姜立忠,潘宇,胡纲,杨留杰

(1.沧州旭阳化工有限公司,河北沧州 061113; 2.北京旭阳科技有限公司,北京 100071)

聚酰胺(PA)6 由美国Dupont 公司在1939 年实现了工业化,至今已经有80 多年的生产使用历史。PA6 具有优异的综合性能,包括力学性能、耐热性能、自润滑性和耐化学药品性,是工程塑料中使用最广泛的材料之一。其广泛应用于汽车行业、机械行业、电子电器、日常用品、包装行业等。PA6 具有很高的绝缘电阻(表面电阻为1×1013~1×1014Ω),这会导致PA6 制品表面积累的电荷无法导出而产生静电。限制了PA6 在电子电器、化工设备、煤矿等需要抗静电领域的应用[1–4]。为了降低PA6 的电阻率、增强抗静电性能,研究人员常用涂覆法和共混法来制备抗静电PA6,取得了不错的效果[5–9]。

笔者选用沧州旭阳化工有限公司生产的PA6型永久抗静电剂,采用共混法制备了永久抗静电PA6,并研究了该抗静电剂用量对PA6 复合材料物理力学性能的影响。

1 实验部分

1.1 主要原料

PA6 树脂:相对黏度2.75,石家庄化纤有限责任公司;

永久抗静电剂A:PA6 型嵌段共聚弹性体,沧州旭阳化工有限公司;

抗氧剂1098:德国巴斯夫公司。

1.2 仪器及设备

鼓风干燥箱:DUG–9246A 型,上海精宏实验设备有限公司;

恒温恒湿试验箱:ZH–QTH–80B 型,东莞市正航仪器设备有限公司;

双螺杆挤出机:HK–36 型,南京科亚化工成套装备有限公司;

注塑机:UN120SM 型,伊之密精密机械有限公司;

万能拉伸试验机:BTC–EXMULTI.PAC2 型,德国ZWICK 公司;

缺口制样机:ZNO 型,德国ZWICK 公司;

冲击试验机:HIT50P 型,德国ZWICK 公司;

差示扫描量热(DSC)仪:DSC214 型,德国耐驰仪器制造有限公司;

电阻测试仪:HC200SV 型,北京华测实验仪器有限公司;

平板流变仪:HAAKE MARS 60 型,美国赛默飞世尔科技公司。

1.3 试样制备

按试验要求准确称量干燥好的原料质量,混合均匀后在双螺杆挤出机中挤出造粒。抗静电剂A的质量分数分别为0%,5%,10%,15%,20%,25%。改性粒子干燥后用注塑机注塑为标准样条。

工艺流程为:干燥样品(PA6 和永久抗静电剂A 分别干燥)→初步混合(PA6,抗静电剂A,抗氧剂1098)→挤出造粒→干燥→注塑制样。

挤出工艺条件:加料段190℃,压缩段230℃,均化段225℃,口模220℃;挤出速度为350 r/min,喂料速度为14 r/min。

注塑工艺条件:加料段190℃,中间段235℃,浇口230℃。

1.4 性能测试

表面电阻/体积电阻率测试:注塑制备厚度为2 mm 方板,试样注塑后在恒温恒湿箱中放置48 h再测试电阻率。恒温恒湿箱条件设定为湿度50%,温度25℃。

热变形温度按GB/T 16340–2004 测试,升温速率为120℃/min。

DSC 测试:在氮气气氛下测试,升降温速率约为20℃/min,测试温度35~230℃。

流变性能测试:设定测试温度为225℃,应力为1.000 Pa,测试频率为0.01~100 Hz。

拉伸性能按GB/T 1040–2006 测试,拉伸速率为50 mm/min,试样注塑后在恒温恒湿箱中放置24 h 再测试。恒温恒湿箱条件设定为湿度50%,温度25℃。

缺口冲击强度按GB/T 1843–2008 测试,试样尺寸80 mm×10 mm×4 mm,缺口为A 型,试样注塑后在恒温恒湿箱中放置24 h 再测试。恒温恒湿箱条件设定为湿度50%,温度25℃。

2 结果与讨论

2.1 抗静电性能

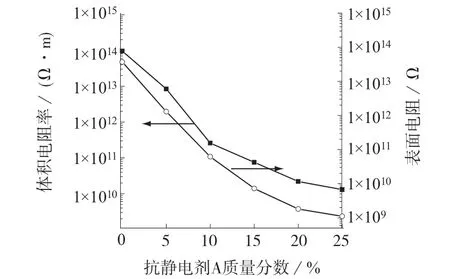

图1 为不同抗静电剂A 含量的抗静电PA6 复合材料体积电阻率和表面电阻。

图1 不同抗静电剂A 含量的抗静电PA6 复合材料体积电阻率和表面电阻

由图1 可知,永久抗静电PA6 复合材料的体积电阻率和表面电阻随着抗静电剂A 加入量的增加而降低。当其质量分数不超过15%时,体积电阻率和表面电阻降低幅度可达一个数量级。质量分数超过15%时,体积电阻率和表面电阻降低幅度明显减小。当抗静电剂A 的质量分数由0%提高到15%时,体积电阻率由9.6×1013Ω·m 降低到7.5×1010Ω·m,表面电阻由3.7×1013Ω 降低到7.2×1010Ω,降幅达三个数量级。这是由于抗静电剂A 与PA6 基体有较好的相容性,随着抗静电剂含量的增加,其均匀地分散在PA6 基体中。当抗静电剂A 的含量增大到形成导电通路时,电子便在整个复合材料内部传导,因而复合材料的体积电阻率和表面电阻急剧降低。抗静电剂A 质量分数为15%时,复合材料的体积电阻率和表面电阻急剧降低,可以认为抗静电PA6 复合材料的“渗透阈值”为电阻率发生突变时对应的抗静电剂A 添加量,即15%。抗静电剂A 的质量分数由20%提高到25%时,体积电阻率由2.2×1010Ω·m 降低到1.3×1010Ω·m,表面电阻由1.8×109Ω 降低到1.1×109Ω;电阻率和电阻的降低幅度都在40%以内,抗静电效果远小于之前的数据。当抗静电剂A含量超过渗透阈值之后,抗静电PA6 复合材料的电阻率和电阻随抗静电剂含量的增加,降低幅度趋于缓慢。这主要是因为导电网络形成后,抗静电剂A 含量的增加只是增大了导电网络的密度,故提高幅度有限[10–11]。

2.2 拉伸性能

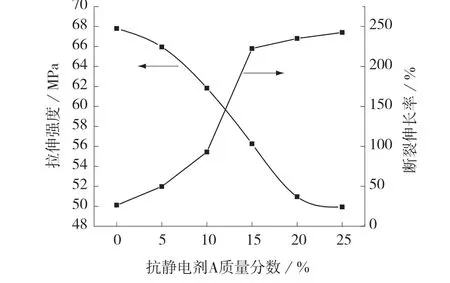

不同抗静电剂A 含量的抗静电PA6 复合材料的拉伸强度、断裂伸长率如图2 所示。从图2 可知,随着抗静电剂A 含量的增加,抗静电PA6 复合材料的拉伸强度逐渐降低,当其质量分数达到20%后抗静电PA6 复合材料的拉伸强度的下降趋势渐缓。抗静电剂A 的质量分数为0%时抗静电PA6复合材料的拉伸强度为67.8 MPa,而当抗静电剂A的质量分数达到25%时抗静电PA6 复合材料的拉伸强度为51.6 MPa,比纯PA6 的拉伸强度降低了23.9%。这主要是因为抗静电剂A 是PA6 型嵌段共聚弹性体,其玻璃化转变温度低、韧性好、强度低,它的加入使得PA6 基体拉伸强度降低。

图2 不同抗静电剂A 含量的抗静电PA6 复合材料拉伸性能

从图2 可知,抗静电PA6 复合材料的断裂伸长率随着抗静电剂A 添加量的增加逐渐增大。抗静电剂A 的质量分数达到10%~15%时断裂伸长率增长趋势最大,而质量分数超过15%后断裂伸长率增长趋势逐渐平缓。抗静电剂A 质量分数为0%时,抗静电PA6 复合材料的断裂伸长率为26.5%,抗静电剂A 的质量分数为15%时抗静电PA6 复合材料的断裂伸长率为222.5%,提高了7.4 倍。当抗静电剂A 质量分数为25%时抗静电PA6 复合材料的断裂伸长率为242.5%,相比于质量分数为15%,仅提高了9%。这主要是因为抗静电剂A 具有良好的韧性和断裂伸长率,同时也与基体材料PA6 有较好的相容性,可以大幅提高PA6 基体断裂伸长率。

2.3 缺口冲击强度

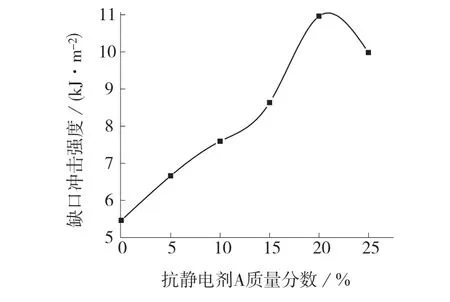

不同抗静电剂A 含量的抗静电PA6 复合材料缺口冲击强度见图3。由图3 可知,抗静电PA6 复合材料的缺口冲击强度随抗静电剂加入量的增大先增大后降低,在抗静电剂A 质量分数为20%时,抗静电PA6 复合材料出现极大值10.96 kJ/m2比纯PA6 的缺口冲击强度5.46 kJ/m2提高了86.8%。抗静电剂A 在PA6 中起到了橡胶增韧的作用。橡胶相的粒径在一定范围内越大对抗静电PA6 复合材料的增韧效果越明显。当橡胶相粒径太大时,橡胶相和连续相接触面积会下降,诱发的银纹数目减少,从而使得增韧效果降低[12–14]。

图3 不同抗静电剂A 含量的抗静电PA6 复合材料缺口冲击强度

2.4 热变形温度

材料的耐热性能与其热变形温度有密切联系。热变形温度是指对试样施加一定的载荷,以一定的速率升温,达到规定形变时对应的温度。热变形温度是衡量聚合物或高分子材料耐热性优劣的指标之一,与熔融温度相比,热变形温度作为塑料的使用上限温度更为合理。

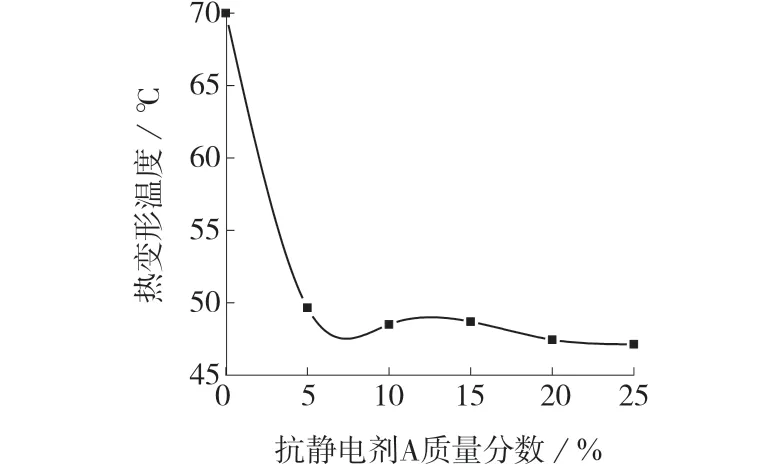

不同抗静电剂A 含量的抗静电PA6 复合材料的热变形温度如图4 所示。

图4 不同抗静电剂A 含量的抗静电PA6 复合材料的热变形温度

从图4 可知,随着抗静电剂A 的加入,抗静电PA6 复合材料的热变形温度大幅降低。抗静电剂A 质量分数为0%时抗静电PA6 复合材料的热变形温度为70℃,当抗静电剂A 质量分数为5%时抗静电PA6 复合材料的热变形温度为49.65℃,降低了29%。这是因为抗静电剂A 为PA6 热塑性弹性体,与PA6 有一定的相容性,同时其热变形温度为41.6℃,远低于PA6 的热变形温度。

抗静电剂A 的质量分数由5%逐步增加到25%的过程中,抗静电PA6 复合材料的热变形温度在(48.5±2)℃范围内波动,可以认为,抗静电PA6复合材料的热变形温度与抗静电剂A 加入量无必然联系。抗静电剂A 的加入会使复合材料热变形温度降低,但是降低的幅度保持在一定范围内且不随抗静电剂A 加入量的增加而改变。

2.5 结晶温度

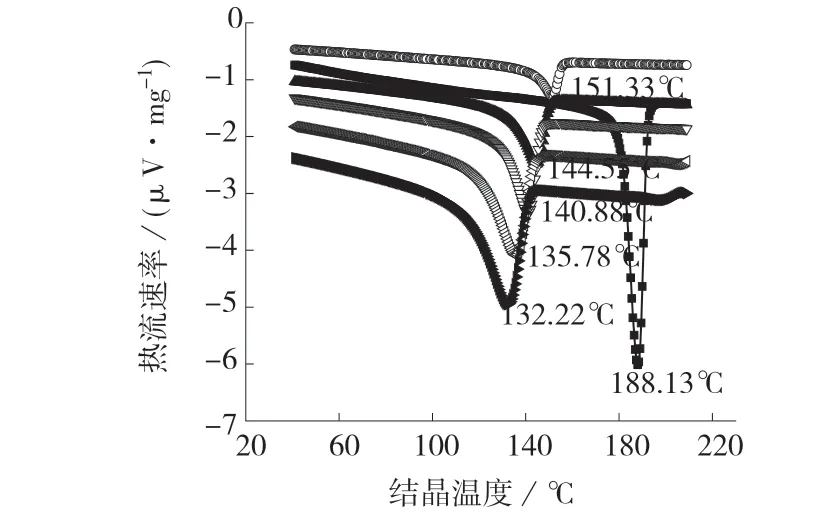

PA6 是典型的结晶性工程塑料,其力学性能、热性能、阻隔性能等都与它的结晶行为有密切联系[15–17]。抗静电剂A 的结晶性能要远弱于PA6,其加入量会对PA6 基体的结晶性能造成影响。

将纯PA6 和抗静电PA6 复合材料升温到230℃保温10 min,再以20℃/min 的降温速率降至室温,DSC 降温曲线如图5 所示。由图5 可知,纯PA6,抗静电剂A 质量分数为5%,10%,15%,20%,25%的抗静电PA6 复合材料的结晶峰温度分别为188.13,151.33,144.55,140.88,135.78,132.22℃。随着抗静电剂A 添加量的增加,抗静电PA6 复合材料的结晶温度逐渐降低,这说明抗静电剂A 含量的增加会使PA6 结晶减速,使其结晶峰值温度降低,即延迟结晶。抗静电PA6 复合材料的结晶温度随抗静电剂A 加入量的增加而向低温区偏移的同时,其结晶峰半峰宽比纯PA6 要宽,这说明抗静电剂A 的加入降低了PA6 的结晶能力,使得PA6 在较低温度下才能结晶。这主要是因为抗静电剂A 的接枝软段为非晶聚合物,它会增加分子链段的缠结,增加分子链规整排列的难度,进而影响抗静电PA6 复合材料的结晶性能。

抗静电剂A质量分数:—0%;—5%;—10%;—15%;—20%;—25%

图5 不同抗静电剂A 含量的抗静电PA6 复合材料DSC 降温曲线

2.6 流变性能

流变学是研究材料在应力、应变、温度、湿度等条件下与时间因素有关的形变和流动规律,而聚合物流变学研究的是聚合物及其熔体的变形和流动特性[18]。聚合物在不同温度下的多重转变依次对应着动态黏弹谱图上的损耗峰,这一热力学行为本质反应的是分子内部不同尺寸单元的运动。笔者主要研究了储能模量(G′)、损耗模量(G″)这两个参数。

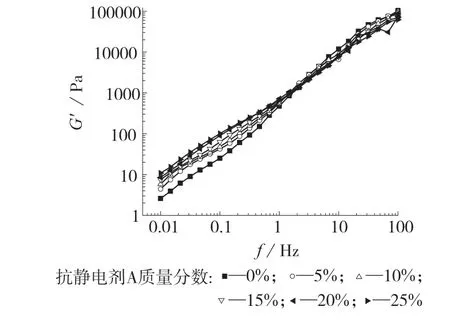

(1) G′。

图6 给出了不同抗静电剂A 含量的抗静电PA6 复合材料体系的G′-频率(f)曲线。各体系G′随f 线性增加,这说明抗静电剂A 的加入并未改变G′对f 的依赖性,PA6 分子链段运动未受到抗静电剂A 的影响,与未添加抗静电剂的PA6 呈现相似的流动行为。在低频区(f <5 Hz),G′-f 曲线随抗静电剂A 加入量的增加而向高储能模量方向偏移即在相同的f 时,G′随抗静电剂A 加入量的增加而增加。在1 Hz <f <5 Hz 时,各条G′-f 曲线重合。在高频区间(5 Hz <f <100 Hz)时G′-f 曲线随抗静电剂加入量的增加而向低储能模量方向偏移,即在相同的f 时G′随抗静电剂加入量的增加而降低。

图6 不同抗静电剂A 含量的抗静电PA6 复合材料G′-f 曲线

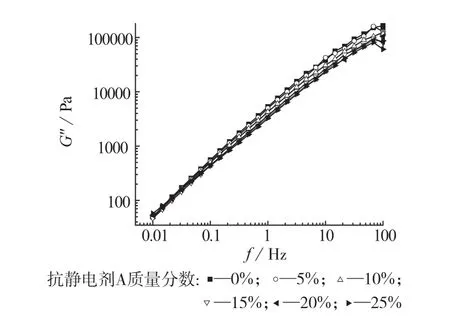

(2) G″。

图7 给出了不同抗静电剂A 含量的抗静电PA6 复合材料的G″-f 曲线。由图7 可见,各体系G″随f 增大而增大并且与未添加抗静电剂的PA6 呈现相似的流动行为,这说明抗静电剂A 的加入并未改变G″对f 的依赖性,PA6 分子链的链段运动未受到抗静电剂A 的影响。在低频区(f <0.1 Hz),不同抗静电剂添加量的抗静电PA6 复合材料的G″-f 曲线基本重合。在高频区间(0.1 Hz <f <100 Hz)时G″-f 曲线随抗静电剂添加量的增加而向低损耗模量方向偏移,即在相同的f 时G″随抗静电剂加入量的增加而降低。这说明在低频率区抗静电剂加入量不影响抗静电PA6 复合材料的损耗模量,在高频率区体系的损耗模量随抗静电剂加入量的增大而降低。这是因为抗静电剂A 的加入使得抗静电PA6复合材料的黏弹性发生变化,黏性增加,弹性减弱。

图7 抗静电PA6 复合材料G″-f 曲线

3 结论

(1)永久型抗静电剂A 能够有效降低PA6 的体积电阻率和表面电阻,达到抗静电复合材料的要求。

(2)抗静电PA6 复合材料的导电渗透阈值为15%。

(3)抗静电剂A 质量分数不超过20%时,抗静电PA6 复合材料的缺口冲击强度随抗静电剂A 加入量的增大而增大。当抗静电剂A 质量分数超过20%以后,缺口冲击强度反而降低。

(4)抗静电剂A 质量分数为5%时,抗静电PA6复合材料的热变形温度降低了29%,继续增加抗静电剂A 用量,抗静电PA6 复合材料的热变形温度不再降低,基本保持稳定。

(5)抗静电剂A 的加入会降低PA6 的结晶能力,使得结晶峰温度向低温区移动。

(6)储能模量、耗能模量随频率的增加而增加并且与未添加抗静电剂的PA6 呈现相似的流动行为。