静电纺丝法制备PI/MOF–808 混合基质膜及性能

2020-12-21翟燕谢建新刘浩薛亚楠王鹏祥石浩楠王祥青

翟燕,谢建新,刘浩,薛亚楠,王鹏祥,石浩楠,王祥青

(1.太原工业学院,太原 030008; 2.中北大学,太原 030051)

目前,广泛应用于市场的锂离子电池隔膜是聚烯烃微孔膜,具有强度高、化学稳定性好、成本低的特点,但在高温条件下其热稳定性和孔隙率较差,不能有效隔离电池正负极,存在一定安全隐患[1–3]。聚酰亚胺(PI)是一种极其优异的有机功能高分子材料,具有优异的热稳定性和力学性能,通过静电纺丝法制备的PI 多孔膜可以有效解决聚烯烃隔膜热稳定性差和孔隙率低的问题[4–5]。但是,静电纺丝法制备的PI 纤维膜常为无纺结构,纤维排列无序,体积蓬松,纤维之间相互作用较弱,所以PI 纤维膜的力学性能较差,限制了其进一步的发展[1,6]。研究人员为优化PI 纤维膜的性能,将PI 与有机填料或者无机填料共混,制备得到杂化纤维膜[7–9],通过研究发现,通过填料改性后的PI 纤维膜的热稳定性、力学性能等得到有效提升。近年来,出现了一类新型的多孔材料——金属有机骨架材料,它以多齿有机配体与金属阳离子配位结合,形成特殊的骨架结构,其比表面积大,孔径可控,渗透性高,且有机配体可以提高聚合物基质与金属有机骨架材料粒子之间的亲和力和两者的相容性[10–12]。因此可以选择金属骨架材料对聚合物进行改性。

笔者以金属有机骨架材料(MOF–808)为填料,利用静电纺丝法制备得到PI/MOF–808 混合基质膜,利用傅立叶变换红外光谱(FTIR)仪、广角X 射线衍射(XRD)仪、扫描电子显微镜(SEM)和拉伸测试等对MOF–808 晶体和混合基质膜进行分析,研究不同含量的MOF–808 对混合基质膜性能的影响。

1 实验部分

1.1 主要原料

均苯三甲酸、八水氯氧化锆:分析纯,上海麦克林生化科技有限公司;

N,N-二甲基甲酰胺(DMF):99.5%,分析纯,成都化夏化学试剂有限公司;

甲酰胺、甲酸:分析纯,成都化夏化学试剂有限公司;

正丁醇:分析纯,国药集团化学有限公司;

4,4’-二氨基二苯醚(ODA)、均苯四甲酸二酐(PMDA):分析纯,上海邦成化工有限公司。

1.2 主要仪器及设备

电动搅拌器:ZLD–300 型,上海羌强实业发展有限公司;

静电纺丝仪:KH–1089 型,北京康森特科技有限责任公司;

FTIR 仪:Tensor 27 型,德国布鲁克公司;

SEM:JSM–7800F 型,日本电子株式会社;

XRD 仪:Smartlab(9kW)型,日本Rigaku 公司;

万能材料试验机:WES–5 型,高铁检测仪器(东莞)有限公司;

热重(TG)分析仪:TA Q5000 型,美国TA 仪器公司;

恒温烘箱:GZX–9140MBE 型,上海博迅有限公司;

马弗炉:SLW–1100–40 型,上海升利测试仪器有限公司。

1.3 试样制备

(1) MOF–808 的合成。

分别称取0.55 g 的均苯三甲酸和0.80 g 的八水氯化锆,再分别量取100 mL 的DMF 和100 mL的甲酸加入水热反应釜中。在135℃的条件下反应48 h,然后以10℃/h 降温至室温。将产物在50 mL 甲酰胺中浸泡3 d,然后在100℃真空干燥24 h,得到MOF–808。

(2)聚酰胺酸(PAA)溶液的合成。

量取30 mL DMF 于三口烧瓶中,在冰浴条件下,先将ODA 溶解于DMF 中,再分批次加入PMDA,待PMDA 全部溶解后,继续搅拌6 h,得到固含量为20%的PAA 溶液。

(3) PI/MOF–808 混合基质膜的制备。

将制备好的MOF–808 分别以质量分数0.1%,0.3%,0.5%,0.7%加入到固含量为20%的PAA 溶液中,通过机械搅拌4 h 使MOF–808 粉末在溶液中均匀分散,制成MOF–808 添加量不同的PAA/MOF–808 纺丝液。将PAA/MOF–808 纺丝液分别添加5 mL 至两支注射器中,在注射器上安装针头。将组装好的注射器安装在静电纺丝仪器中,电压设置为20 kV,接收辊速度设置为200 r/min,纺丝距离为16 cm,喷射速率为0.8 mL/h,纺丝得到了PAA/MOF–808 混合基质膜。将PAA/MOF–808混合基质膜放入马弗炉中阶梯升温至300℃,并保温30 min,冷却后将其取出,得到PI/MOF–808 混合基质膜。

1.4 表征与测试

用FTIR 仪表征MOF–808 的化学结构,检测范围:600~4 000 cm–1。

用XRD 仪表征MOF–808 的晶体结构,X 光光源为CuKα(λ =0.154 18 nm),Ni 过滤,测试条件为室温,操作电压40 kV,电流为40 mA,测试范围为2°<2θ <20°。

用SEM 观察MOF–808 晶体形貌及混合基质膜的表面形貌,样品喷金处理。

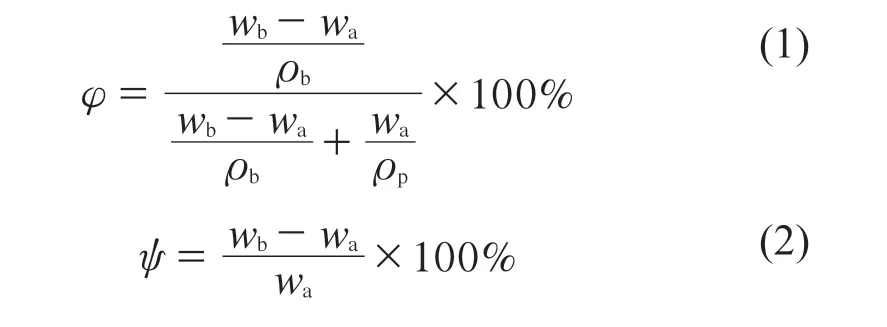

用称重方式测量PI/MOF–808 混合基质膜的孔隙率和吸液率。试样规格为30 mm×30 mm,通过式(1)计算孔隙率(φ),式(2)计算吸液率(ψ)。

式中:wa——样品置于60℃的烘箱中2 h,取出所称质量;

wb——烘后的样品放在正丁醇中浸泡2 h,取出,吸干表面多余液体,所称质量;

ρp——PI/MOF–808 混合基质膜的密度;

ρb——正丁醇密度。

用万能材料试验机测试PI/MOF–808 混合基质膜的拉伸性能,试样规格为50 mm×10 mm,试样标距25 mm,拉伸速率为5 mm /min。

用TG 测试PI/MOF–808 混合基质膜热分解温度,氮气气氛,由室温升温至800℃,升温速率10℃/min。

2 结果与讨论

2.1 MOF–808 晶体结构分析

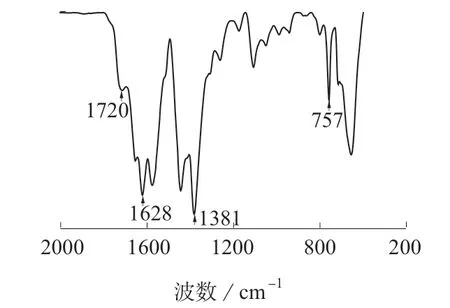

MOF–808 的FTIR 如图1 所示。由图1 可以看出,在757 cm–1处的特征峰属于苯环上C—C 键的伸缩振动峰;在1 720 cm–1处和1 381 cm–1的特征峰归属于均苯三甲酸配体中—COOH 的伸缩振动峰和不对称伸缩振动峰;1 628 cm–1处的特征峰是由去质子化的—COOH 与中心离子Zr 配位相连造成的,与文献[13]报道一致,说明生成了MOF–808。

图1 MOF–808 的FTIR 图

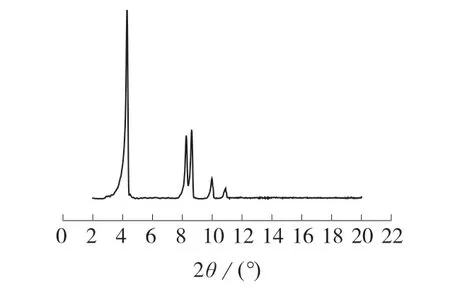

MOF–808 的XRD 图 如 图2 所 示。由 图2 可以看出,在2θ=4.2°,8.2°,8.6°处出现比较尖锐的衍射峰,对应的晶面指数分别为(111)、(311)、(222),与标准谱图[12–13]一致,表明MOF–808 晶体自身结晶度很高,且进一步说明MOF–808 晶体的生成。

图2 MOF–808 的XRD 图

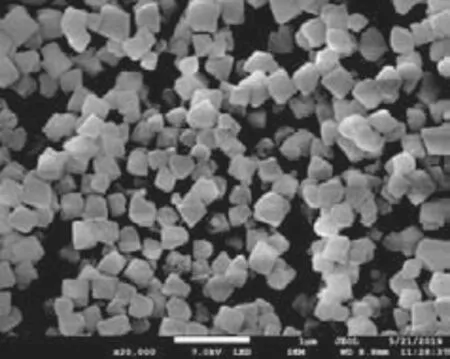

MOF–808 的SEM 照片如图3 所示。从图3 可以看出,制备的晶体材料具有明显且规则的正八面体形状,结构规整,颗粒尺寸大小相同,在0.25 μm左右。

图3 MOF–808 的SEM 照片

2.2 PI/MOF–808 混合基质膜性能分析

(1)孔隙率和吸液率。

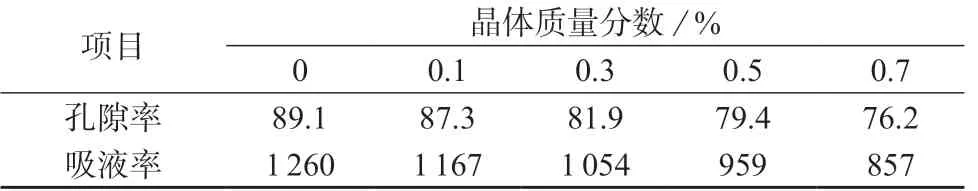

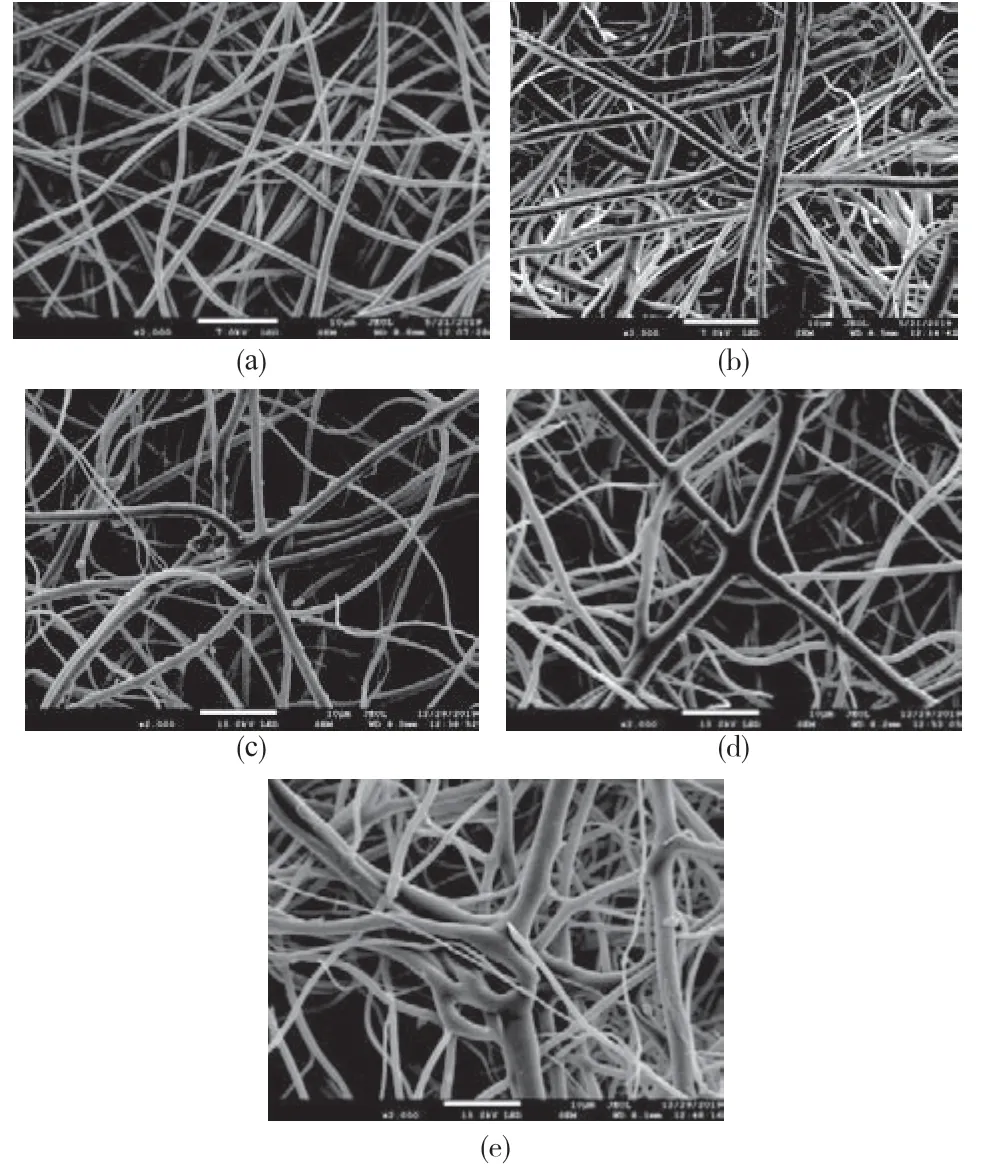

表1 为不同晶体添加量的PI/MOF–808 混合基质膜的孔隙率和吸液率。图4 为不同晶体添加量的混合基质膜的表面形貌SEM 照片。从表1 可以看出,纯PI 纤维膜的孔隙率高达89.1%,吸液率达到1 260%。随着MOF–808 的增加,PI/MOF–808混合基质膜的孔隙率和吸液率逐渐降低。其主要原因是,通过静电纺丝法制备的纯PI 纤维膜具有排列松散、体积蓬松的结构,纤维之间仅仅是物理搭接,如图4a 所示。加入MOF–808 后,由图4b~图4e可见,原本松散的纤维之间产生交联,交联点占据了一部分孔隙体积,且随着晶体含量的增加,纤维之间交联更加明显,导致孔隙率和吸液率降低。当晶体质量分数为0.7%时,孔隙率和吸液率最低,但与文献[14]报道的聚烯烃隔膜相比,孔隙率是聚烯烃隔膜的1.6 倍,吸液率是聚烯烃隔膜的7.4 倍。

表1 不同晶体添加量的混合基质膜的孔隙率和吸液率 %

图4 不同晶体添加量的混合基质膜的表面形貌SEM 照片

(2) 力学性能。

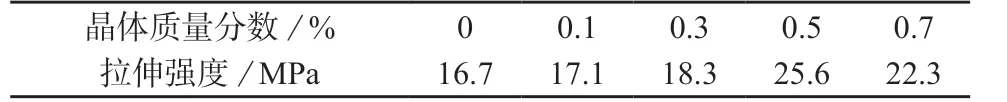

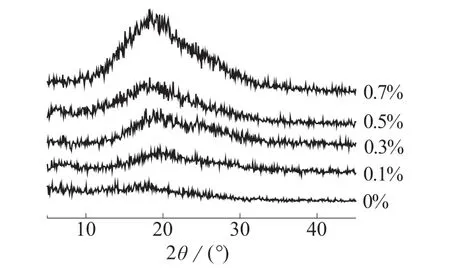

表2 是不同晶体添加量的混合基质膜的拉伸强度。由表2 可知,随着MOF–808 晶体添加量的增加,混合基质膜的拉伸强度增加。不同MOF–808 添加量的混合基质膜的XRD 谱图如图5 所示。从图5可以看出,纯PI 纤维膜的衍射峰较宽,为无定形结构,随着MOF–808 添加量的增加,衍射峰逐渐变窄,且强度逐渐增加,说明加入MOF–808 后,混合基质膜的无定形结构中出现局部有序,MOF–808 添加量增大,有序程度提高,导致混合基质膜的拉伸强度增加。另外,从图4 看出,未添加MOF–808 晶体的PI 薄膜纤维排列无序,而加入MOF–808 晶体后,纤维之间出现交联点,这是因为在未酰亚胺化之前,MOF–808 晶体中的有机配体与PAA 可以产生较强的氢键作用,在纤维与纤维之间起到了桥连作用,从而产生交联点,形成网状结构,使其结构更加紧密,且交联点数目随着晶体含量的增加而增加,从而使混合基质膜的拉伸强度得到提高。当MOF–808质量分数达到0.5%,混合基质膜的拉伸强度是纯PI 纤维膜的1.5 倍。当MOF–808 质量分数达到0.7%,晶体添加量的增多,分散情况会变差,此时的MOF–808 晶体反而会作为一种缺陷存在,进而引起应力集中,导致混合基质膜的拉伸强度有所下降。

表2 不同晶体添加量的PI/MOF–808 混合基质膜的拉伸性能

图5 不同MOF–808 添加量的混合基质膜XRD 谱图

(3) 热稳定性。

图6 是不同晶体添加量的PI/MOF–808 混合基质膜的TG 曲线。表3 是PI/MOF–808 混合基质膜失重5%的温度(Td5%)。从TG 曲线可以看出,随着MOF–808 晶体添加量的增加,PI/MOF–808混合基质膜的分解温度逐渐增加。在100℃之前发生微小的失重现象,是由于PI/MOF–808 混合基质膜中残存少量溶剂和水分蒸发造成的;在500℃之前,PI/MOF–808 混合基质膜结构保持完整,原因在于PI 分子链含有大量刚性苯环及酰亚胺环,赋予其耐高温性能;当温度达到500℃后,PI 分子链开始断裂,分解生成H2O,CO2等小分子,其中未添加MOF–808 的PI 纤维膜Td5%为505℃,当MOF–808质量分数为0.7%时,混合基质膜的Td5%为537℃,说明MOF–808 的加入使PI 纤维膜的热稳定性增加,且远远大于常用的聚烯烃隔膜[14],提高近1 倍。由图4 和图5 可以看出,随着MOF–808 添加量的增加,混合基质膜的无定形结构的有序程度和交联程度逐渐增加,说明MOF–808 加入到PI 后,诱导PI 分子链规则排列,分子链间作用力增大,因此随着MOF–808 添加量的增加,PI/MOF–808 混合基质膜的热稳定性逐渐增加。

图6 不同MOF–808 添加量的混合基质膜TG 曲线

表3 不同晶体添加量的PI/MOF–808 混合基质膜的热学性能

3 结论

(1)添加MOF–808 后,采用静电纺丝法制备的PI/MOF–808 混合基质膜有序度提高,出现交联点,改善了纤维散搭的连接方式。

(2) PI/MOF–808 混合基质膜的孔隙率和吸液率随着MOF–808 添加量的增加而降低,当MOF–808 质量分数是0.7%时,孔隙率是聚烯烃隔膜的1.6 倍,吸液率是聚烯烃隔膜的7.4 倍。

(3) MOF–808 晶体的加入对混合基质膜的力学性能产生影响,当MOF–808 质量分数为0.5%时,PI/MOF–808 混合基质膜的拉伸强度约为纯PI 纤维膜的1.5 倍。

(4)随着MOF–808 添加量的增加,PI/MOF–808 混合基质膜的热稳定性增加。当MOF–808 质量分数为0.7%时,PI/MOF–808 混合基质膜的初始分解温度是聚烯烃隔膜的2 倍左右。