7075-T6合金超声辅助搅拌摩擦焊接头搅拌区组织与力学性能

2020-12-18张志强何长树

张志强,何长树,赵 夙,赵 骧

(1.东北大学 材料科学与工程学院, 辽宁 沈阳 110819; 2.东北大学 材料各向异性与织构教育部重点实验室, 辽宁 沈阳 110819; 3.中国科学院 宁波材料技术与工程研究所, 浙江 宁波 315201)

7075铝合金因其具有高强度和良好的延展性而被广泛应用于航空航天领域[1],采用搅拌摩擦焊接(friction stir welding, FSW)可以有效避免焊接裂纹、气孔等熔焊缺陷[2].对高强度和高硬度材料进行FSW时,为了提供更大的热输入来软化金属,搅拌头往往需要承受较大的下压力和扭矩,这会严重影响搅拌头和焊接设备的使用寿命.近年来,研究人员基于超声振动辅助金属成形可以显著降低材料的屈服应力和流变应力的原理,开发了超声辅助搅拌摩擦焊接(ultrasonic assisted friction stir welding, UAFSW)工艺.研究表明超声振动可显著促进金属流动,消除缺陷,提高接头力学性能[3-5].研究人员在FSW过程中施加超声振动的方式主要分为两大类,即将超声振动直接施加在工件上或施加在搅拌头上[6-8].其中轴向超声振动辅助搅拌摩擦焊接方式是将搅拌头和超声的换能器变幅杆连为一体,搅拌头在高速旋转过程中,超声换能器会驱动搅拌头同时作高频的轴向振动,使超声能量能够高效作用于焊缝金属,显著提高搅拌区(stirred zone, SZ)塑化金属的流动能力.

Tao等[9]在研究2198-T8铝合金FSW接头时发现,SZ的轴肩影响区与搅拌针影响区之间存在狭窄的过渡区,由于该区发生了不完全动态再结晶,呈纤维状拉长晶粒特征.他们发现过渡区的Taylor因子最小,并结合晶界上的锂元素偏析解释了接头在过渡区位置优先发生断裂的根本原因,但对过渡区特征与SZ金属流动行为的关系没有进行分析.本研究组对7N01-T4铝合金UAFSW的研究中也观察到了类似的过渡区特征,并发现轴向超声振动有助于缩小该区的尺寸并改善该微区组织特征[10].毛育青[11]在研究20 mm厚铝合金FSW焊缝金属流动行为时发现,当SZ金属流动不充分时,轴肩影响区和搅拌针影响区结合不紧密,容易形成疏松缺陷.通过改变搅拌针形状和增加辅助热源可提高SZ金属的流动能力,减小甚至消除疏松缺陷.

综上,SZ的金属流动行为及其对轴肩影响区与搅拌针影响区之间过渡区微观组织特征的影响是值得关注的.在UAFSW过程中,超声变幅杆会驱动搅拌头沿轴向作高频运动,这对于促进SZ金属流动(特别是沿板厚方向)、改善过渡区组织、消除疏松缺陷以及提高接头力学性能是非常有利的.因此,本文以7075-T6铝合金作为焊接材料,重点研究了轴向超声振动对SZ的微观组织演变、金属流动行为和力学性能的影响,以期揭示UAFSW改善SZ组织和提高接头力学性能的微观机制.

1 实验材料和实验方法

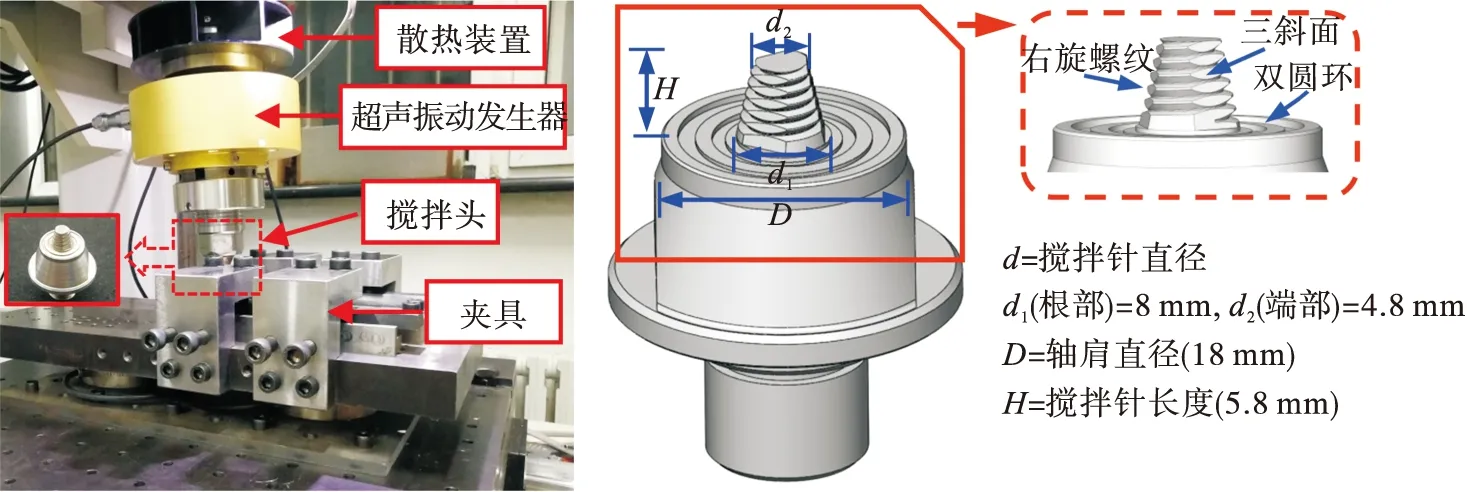

实验材料为6 mm厚的7075-T6铝合金轧制板材,接头形式为对接接头,焊接方向与板材的轧制方向相同.本实验在FSW过程中施加轴向超声振动,即搅拌头与变幅杆连为一体,搅拌头在旋转过程中沿主轴方向作高频运动,超声能量直接导入焊缝中.超声频率为20 kHz,振幅为10 μm,超声振动装置有恒振幅控制系统,在焊接过程中会调整设备的输出功率以维持振幅不变.UAFSW实验装置和搅拌头几何尺寸见图1.采用相同的焊接参数进行FSW和UAFSW焊接,焊接工艺参数如表1所示.试板焊接完成后,垂直于焊接方向截取接头的横截面金相样品,经研磨、抛光、腐蚀后,利用光学金相显微镜(OLYMPUS-GX71)对接头进行宏、微观组织观察.利用配备了EBSD附件的场发射扫描电镜(JEM-7001F)和HKL Channel5软件,对接头SZ的再结晶程度和晶粒尺寸进行检测分析,在电解液硫酸与甲醇的体积比为1∶4,抛光电压20 V,抛光时间20 s的条件下对EBSD样品进行电解抛光,步长为0.4 μm.利用场发射透射电镜(JEM-2100F)观察接头SZ的位错和析出相形貌,采用电解双喷法减薄样品,

图1 UAFSW实验装置和搅拌头

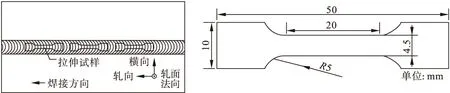

双喷液硝酸与甲醇体积比为1∶3.接头焊后放置一段时间,采用维氏显微硬度计(Wilson-Wolpert401MVD)对SZ的横截面进行硬度面分布测量,载荷100 g,加载时间10 s.沿焊接方向截取SZ的拉伸试样,取样示意图和拉伸样品尺寸如图2所示,每个焊接参数在试板上截取3个平行试样.采用砂纸打磨接头的上表面,去除弧纹结构.在SANS微机控制电子万能试验机上进行拉伸性能测试(拉伸速率5 mm/min),利用SEM(JOEL-7001F)观察拉伸断口形貌.

表1 焊接工艺参数

图2 搅拌区取样示意图和拉伸样品尺寸

2 结果与讨论

2.1 焊接接头宏微观组织特征分析

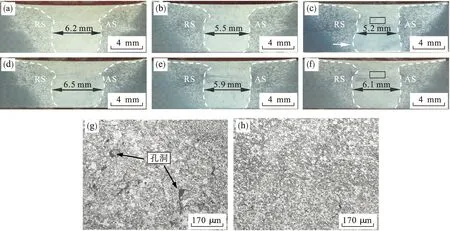

图3为FSW和UAFSW接头SZ横截面的宏微观照片.观察并未发现FSW和UAFSW接头的SZ中有隧道孔缺陷,接头成形良好.对比观察发现,相同参数下UAFSW接头的SZ宽度要略大于FSW接头,这主要是由于超声振动促进了SZ金属的流动,从而导致SZ金属的塑化变形程度变大.但对参数为1 500 r/min-110 mm/min(1 500-110)的FSW接头SZ的过渡区位置观察发现,该位置存在明显的疏松孔洞缺陷(图3g),而UAFSW接头过渡区并未发现类似的缺陷,微观组织为细小的等轴晶粒(图3h).关于FSW接头SZ的缺陷,一般认为是由于焊接热输入低导致SZ金属流动不充分而形成的.FSW的主要产热来源于轴肩,轴肩产热量可以采用Q=4/3×π2μωPR3进行计算[12],其中P为下压力,ω为搅拌头旋转速度,μ为摩擦系数,R为轴肩的直径.热输入可以用q=Q/v,v为焊接速度,将4/3×π2,P,μ和R3的乘积近似看作常数α,那么q=α×ω/v.通过计算发现1500-110并不是热输入最低的焊接参数,说明焊接热输入不是影响SZ金属流动行为的唯一因素,需要进一步分析SZ的金属流动行为.

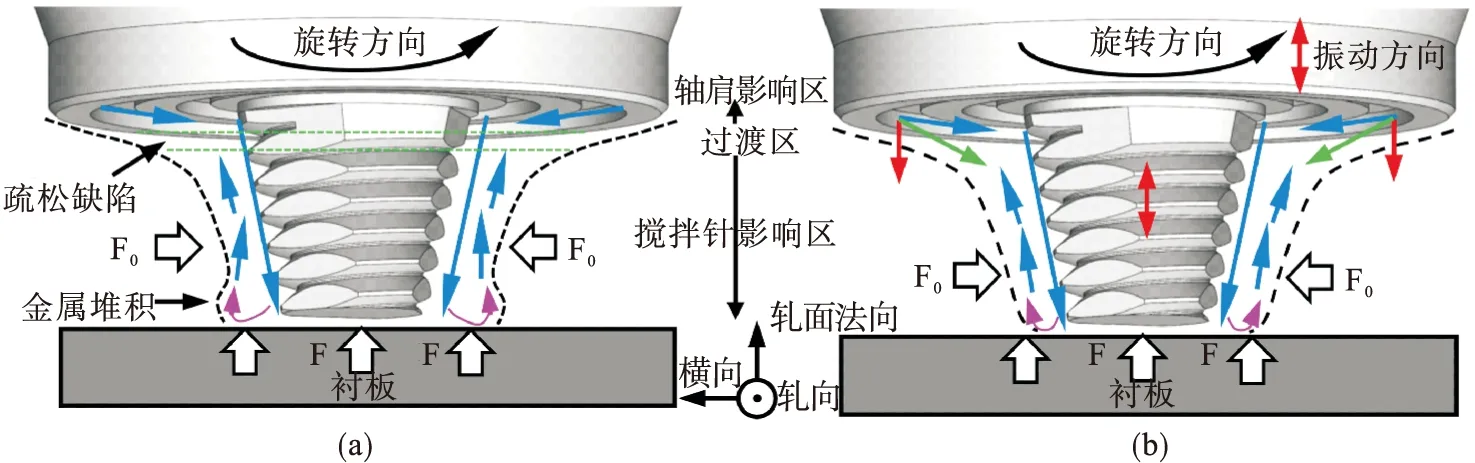

FSW和UAFSW接头SZ金属沿板厚方向流动物理模型如图4所示,搅拌头的轴肩和搅拌针上的螺纹驱动SZ金属从上向下流动,并在螺纹端部脱离搅拌针.由于底部衬板(F)和周围冷金属(F0)对搅拌针影响区金属的迁移具有阻碍作用,使得搅拌针影响区金属向上迁移.搅拌头的轴肩挤压轴肩影响区金属向下流动,当该部分金属与向上迁移的搅拌针影响区金属汇合时,就形成了SZ.当搅拌头转速较高时(1 500 r/min),搅拌针对其周围金属的剪切作用更大,搅拌针边缘的塑化金属温度升高,黏性降低.当搅拌针影响区的金属迁移至接头底部时,在SZ底部发生堆积而不易向上流动(如图3c的白色箭头所示),导致在轴肩影响区与搅拌针影响区之间的过渡区位置形成疏松缺陷.在UAFSW过程中,除了超声的声软化和应力叠加效应可以显著降低SZ金属的屈服应力和流变应力外,沿轴向振动的搅拌针与周围金属呈“挤压-分离-挤压”的交替接触状态,这也有效避免了搅拌针周围金属过热而导致黏性降低.超声振动驱使搅拌针对其端部金属施加额外的高频锻压作用,使SZ底部金属获得较高的向上迁移速度,而高频振动的轴肩也会锻压轴肩影响区的金属,促使其加速向下运动,利于轴肩影响区金属与搅拌针影响区金属的汇聚,有效消除过渡区位置的疏松缺陷.

图3 不同参数下获得的焊缝横截面形貌

图4 搅拌区金属沿板厚方向流动物理模型

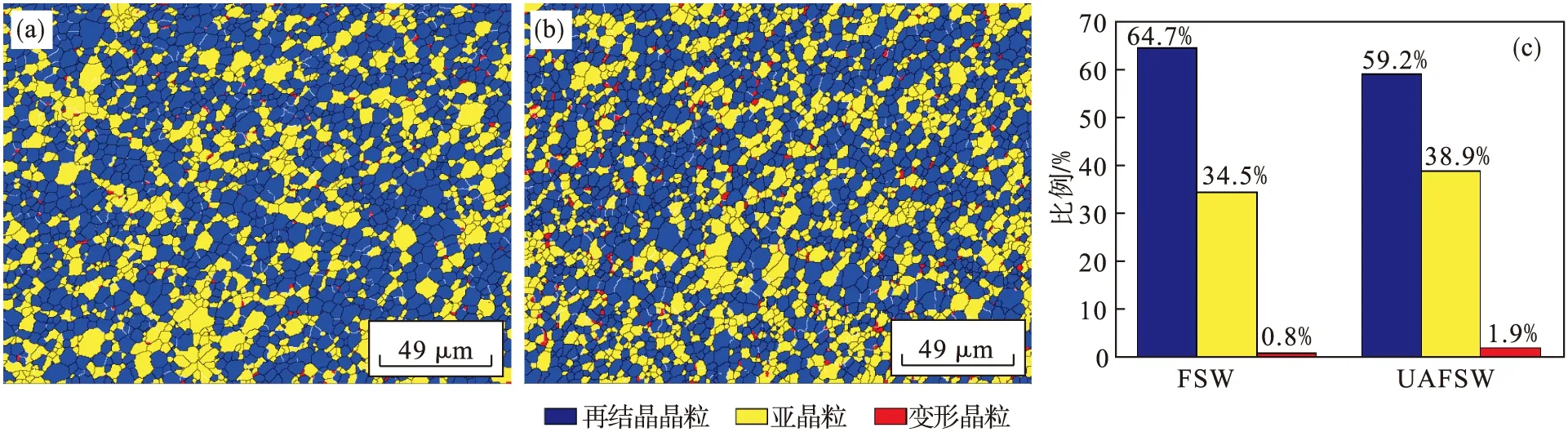

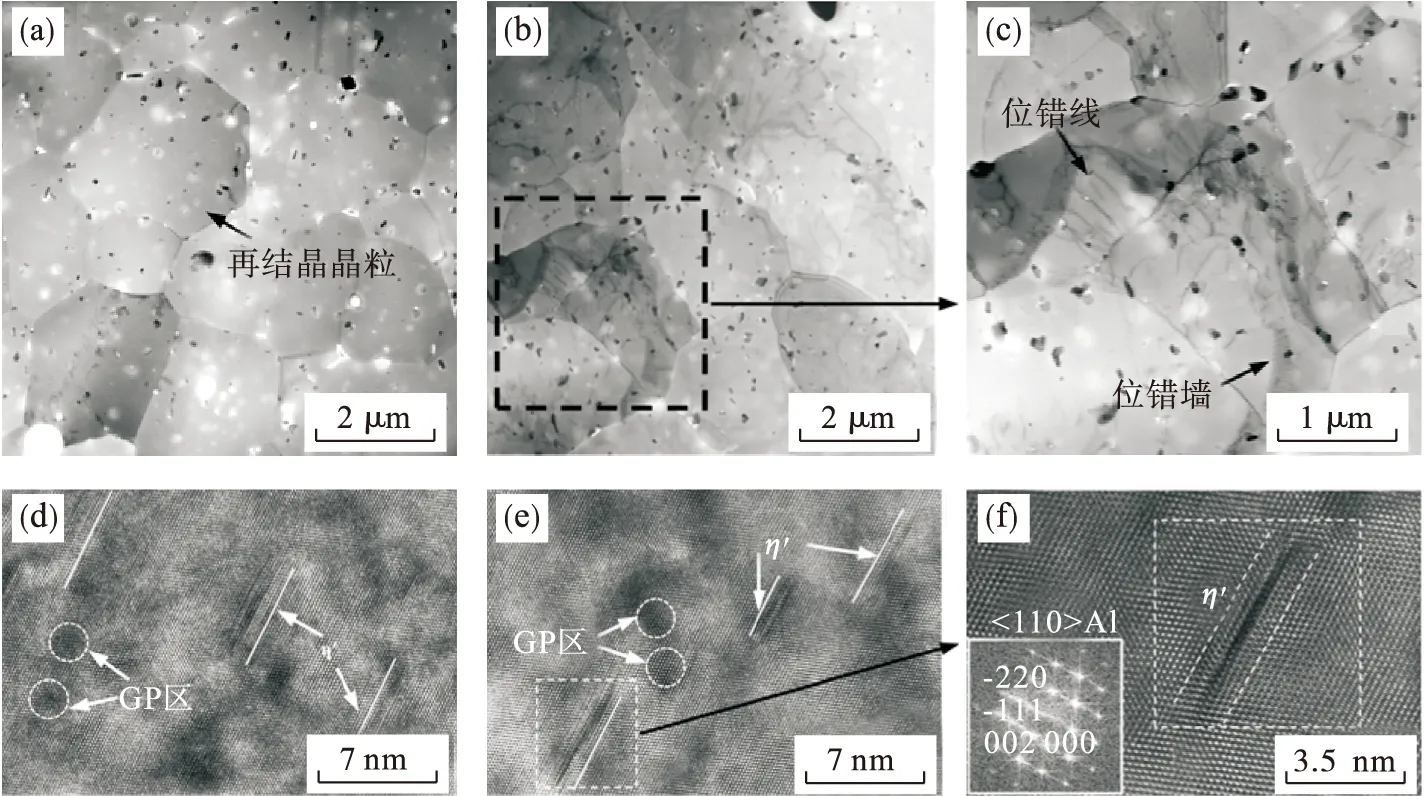

图5为焊接参数为1 000-110的FSW和UAFSW接头SZ中心位置的微观组织特征.对比发现,FSW接头SZ的平均晶粒尺寸为3.3 μm,略大于UAFSW接头SZ的平均晶粒尺寸(3 μm).FSW和UAFSW接头SZ的晶粒类型比例如图5c所示.SZ在较高的温度下经历剧烈的塑性变形,形成大量再结晶晶粒,所以两接头SZ再结晶晶粒的比例均较高.实验结果表明UAFSW接头SZ亚晶粒和变形晶粒的比例略高于FSW接头.在FSW过程中,SZ金属的塑化程度很高,高温下的剧烈形变导致SZ产生大量位错,部分晶粒内部生成大量亚结构,在热循环作用下亚晶界持续吸收位错,晶界的取向差发生改变,最终形成细小的等轴晶.而超声振动会提高SZ金属的流动能力,促进位错滑移,形成更多的亚结构[10].除此之外,超声振动会增加SZ的局部应变,在局部应变较高的位置将会成为再结晶晶粒的形核质点,所以施加超声振动细化了SZ的晶粒尺寸.图6为利用TEM观察到的FSW和UAFSW接头SZ的位错和析出相形貌.SZ经历短时高温后,大量析出相会发生溶解,但是仍有部分析出相和弥散相残留于基体中.对比FSW(图6a),UAFSW的SZ晶粒内部显示了较多位错和位错墙的形貌特征(图6b和图6c),这与Hu等[13]的研究结果是一致的.FSW和UAFSW接头SZ的析出相主要以GP区和细小的η′为主(图6d和图6e),两者GP区和η′的数量和尺寸相差不大,这主要是由于超声振动带来的热作用很小,并未对SZ析出相的溶解和析出行为产生显著的影响.

2.2 接头搅拌区显微硬度测试

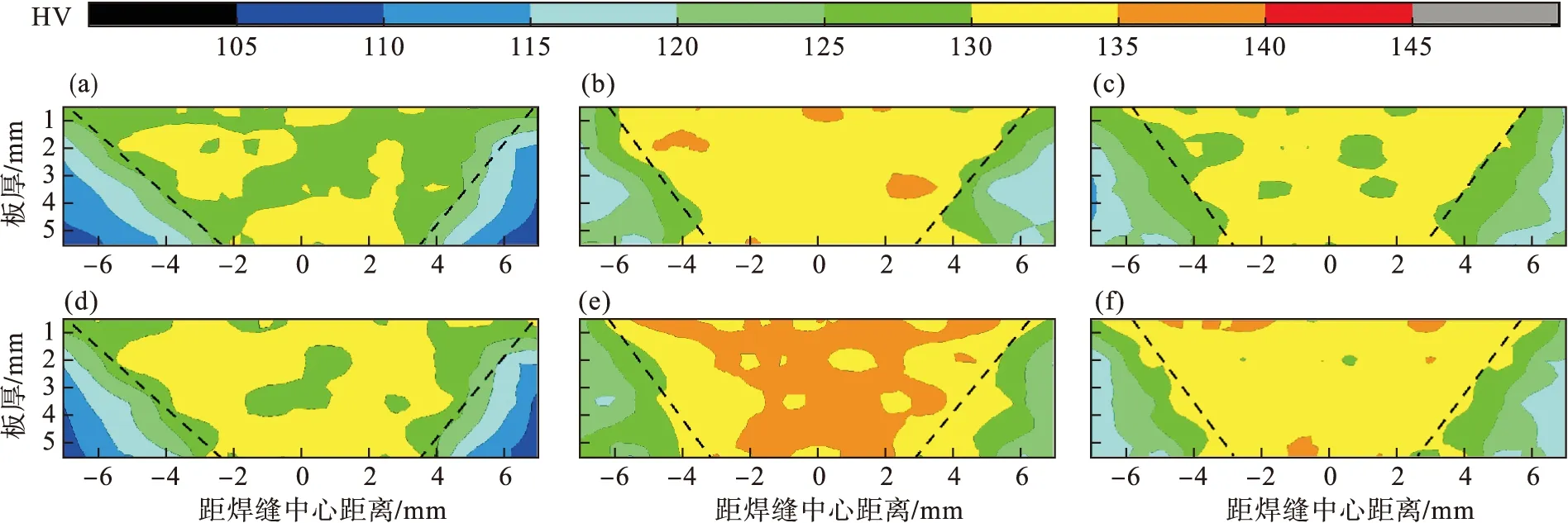

焊后自然时效一段时间后,对FSW和UAFSW接头SZ的横截面进行显微硬度测试,结果如图7所示.通过对比发现1000-110参数下获得的接头SZ的显微硬度最高,而1000-70参数下获得的接头SZ显微硬度较低.这主要是由于高焊接热输入会导致SZ再结晶晶粒长大,此外7075母材中的析出相的溶解和粗化程度相对较高,使得SZ的硬度降低.在相同焊接参数条件下,UAFSW接头SZ的显微硬度要略高于FSW接头,主要由于超声振动细化了SZ的再结晶晶粒尺寸,细晶强化作用增强.除此之外,可能也与晶内亚结构有关,虽然超声振动对焊接热输入的影响较小,但超声振动导致SZ内形成大量位错和位错墙,位错强化作用增大,可能也是UAFSW接头SZ的显微硬度略高于FSW接头的另一个原因.

图5 FSW和UAFSW接头搅拌区微观组织特征

图6 FSW和UAFSW接头搅拌区的位错和析出相形貌

图7 FSW和UAFSW接头搅拌区横截面硬度面分布

2.3 接头搅拌区的拉伸性能测试

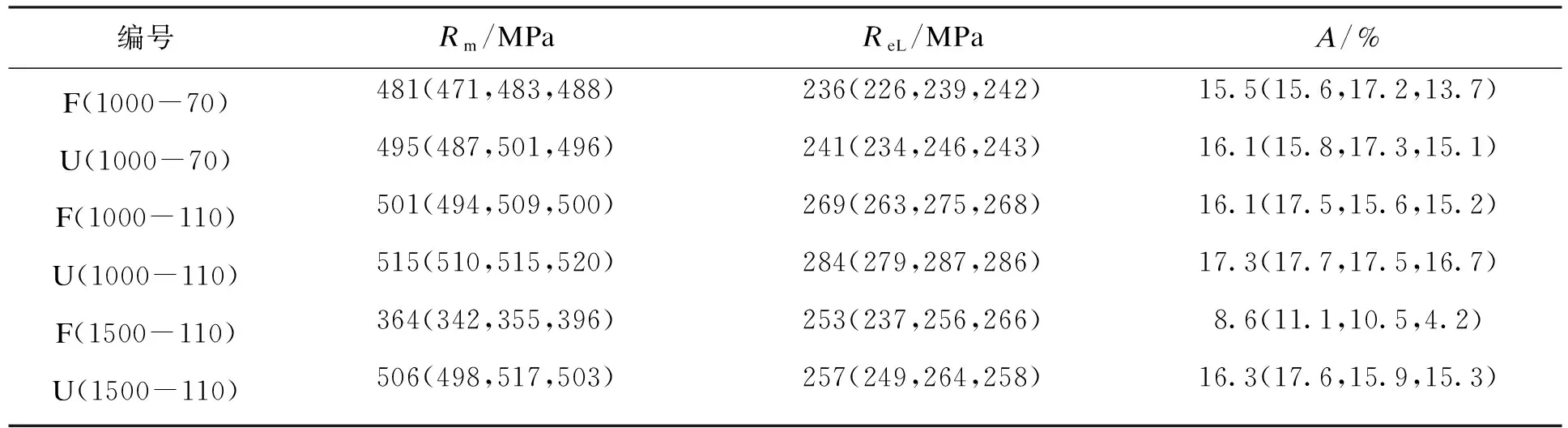

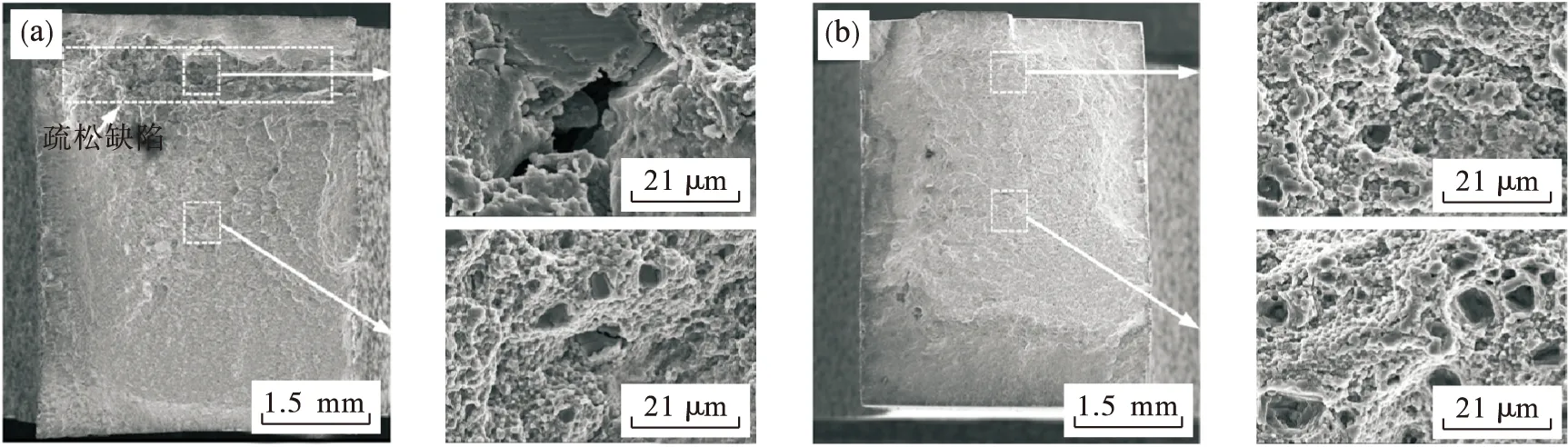

不同焊接参数下FSW和UAFSW接头SZ的拉伸应力-应变曲线如图8所示.通过对比发现,超声振动能够提高接头SZ的力学性能,力学性能提高主要归因于超声振动导致SZ的细晶强化和位错强化效应增强.表2为FSW和UAFSW接头SZ的拉伸力学性能,U(1000-110)接头SZ的力学性能最为优异,这与该接头SZ的显微硬度最高吻合,平均抗拉强度、屈服强度和延伸率分别达到了515 MPa,284 MPa和17.3%,而F(1500-110)接头SZ的力学性能最差,这可能与过渡区的疏松缺陷有关.对F(1500-110)和U(1000-110)接头SZ的拉伸断口进行观察,如图9所示.F(1500-110)断口较为平坦,且断口上部有一明显条带(图9a),该位置是SZ的过渡区,过渡区存在孔洞,韧窝特征不明显,说明该位置的金属混合程度较差,疏松缺陷导致SZ的力学性能严重恶化.F(1500-110)断口的中部有大量韧窝,韧窝中有尺寸为10 μm左右的第二相粒子,未观察到孔洞缺陷特征.在U(1000-110)的断口并未观察到疏松缺陷的条带,断口的中部和上部位置的形貌特征差别不大,均观察到大量均匀的韧窝,呈现典型的韧性断裂特征.这是由于超声振动促进SZ塑化金属在板厚方向的流动,塑化金属混合更充分,细化的组织和更多的亚结构导致其具有更好的力学性能.

图8 FSW和UAFSW接头搅拌区室温拉伸曲线

表2 接头搅拌区的拉伸力学性能

图9 FSW和UAFSW接头拉伸断口形貌

3 结 论

1) 采用高转速对7075-T6铝合金进行搅拌摩擦焊接时,容易在搅拌区的过渡区位置形成疏松缺陷;施加轴向超声振动可有效提高搅拌区金属沿板厚方向的迁移能力,促进轴肩影响区金属与搅拌针影响区金属的汇聚,消除过渡区的疏松缺陷.

2) 施加轴向超声振动促进搅拌区形成更多的亚晶和变形晶粒,细化晶粒.UAFSW接头搅拌区的显微硬度要略高于FSW接头,主要与细晶强化和位错强化作用增强有关.

3) 施加轴向超声振动可提高接头搅拌区的力学性能,抗拉强度提高10 MPa左右.焊接参数为1000-110的UAFSW接头搅拌区的力学性能最为优异,抗拉强度和延伸率分别达到了515 MPa 和17.3%.而焊接参数为1500-110的FSW接头搅拌区的力学性能最差,这主要归因于过渡区的疏松缺陷,严重恶化其力学性能.