麻纺织产品基准水足迹的核算与评价

2020-12-14陈必林严芳英王晓蓬王来力2

陈必林,严芳英,王晓蓬,王来力2,

(1.浙江理工大学服装学院,浙江杭州 310018;2.浙江省服装工程技术研究中心,浙江杭州 310018;3.浙江理工大学科学技术研究院,浙江杭州 310018;4.浙江省生态文明研究学院,浙江杭州 310018;5.浙江省丝绸与时尚文化研究中心,浙江杭州 310018)

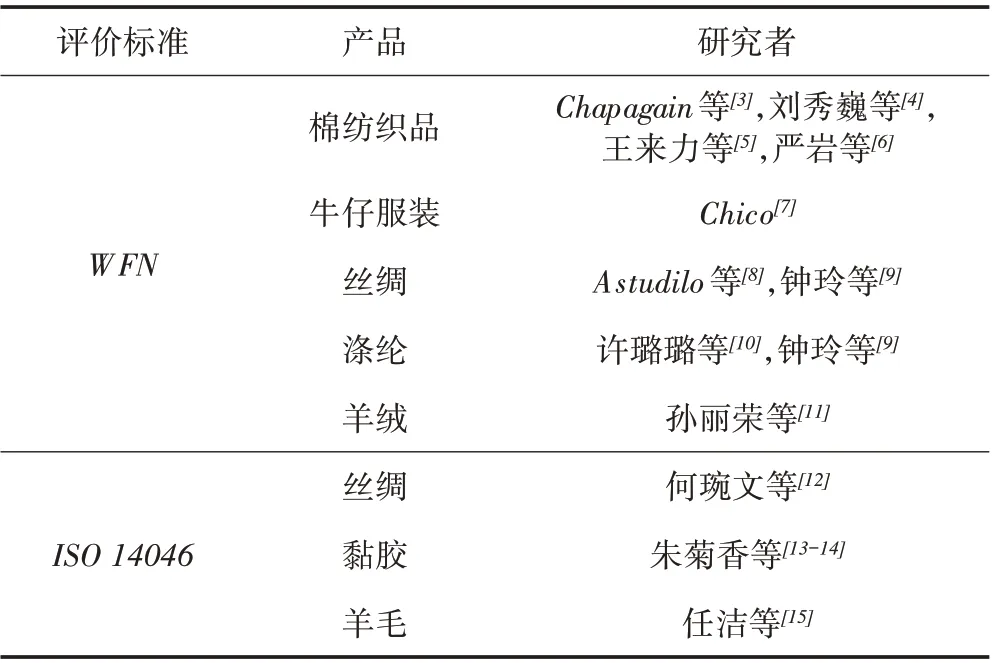

水足迹作为工业行业水资源耗用与废水排放的环境负荷量化与评价工具得到广泛的关注和应用,相关的国际标准和国家标准已发布实施。纺织行业是我国主要的耗水和废水排放行业之一,开展纺织产品水足迹的研究可为纺织行业生产活动的节水减排提供新思路,相关的应用研究如表1所示。当前水足迹量化与评价标准主要有Water Footprint Network(WFN)体系和ISO 14046国际标准体系。WFN体系以水量作为标尺,量化和评价产品生产过程造成的水资源环境负荷[1];ISO 14046国际标准体系以水量和水质影响作为标尺,量化和评价产品生产过程造成的水资源环境负荷[2]。

表1 纺织服装领域产品水足迹研究进展

麻纺织产品吸湿性好,穿着凉爽透气,是重要的服用材料。但是麻纺织产品生产加工会对区域水资源环境产生较大影响,例如麻脱胶与印染工序消耗大量新鲜水资源,产生高浓度废水排放,造成严重的水资源环境负荷。为了加强对麻纺织行业耗水和废水排放的管理,中国麻纺织行业“十三五”规划推行生物脱胶与清洁生产技术,严格控制麻纺织行业的用水与废水排放,实现到2020年全行业单位增加值水耗年均降低5%。水足迹是水资源管理的一种新思路和新方法,对评价水资源消耗、废水及污染物排放具有重要意义。本文基于WFN体系与ISO 14046标准,结合国家标准中的取水定额与污水排放要求,对麻纺织产品的基准水足迹进行量化与评价,分析不同麻原料、不同生产工艺对水资源消耗与水环境的影响,为减小麻纺织产品生产过程的水资源环境负荷提供参考。

1 基准水足迹核算

1.1 核算边界

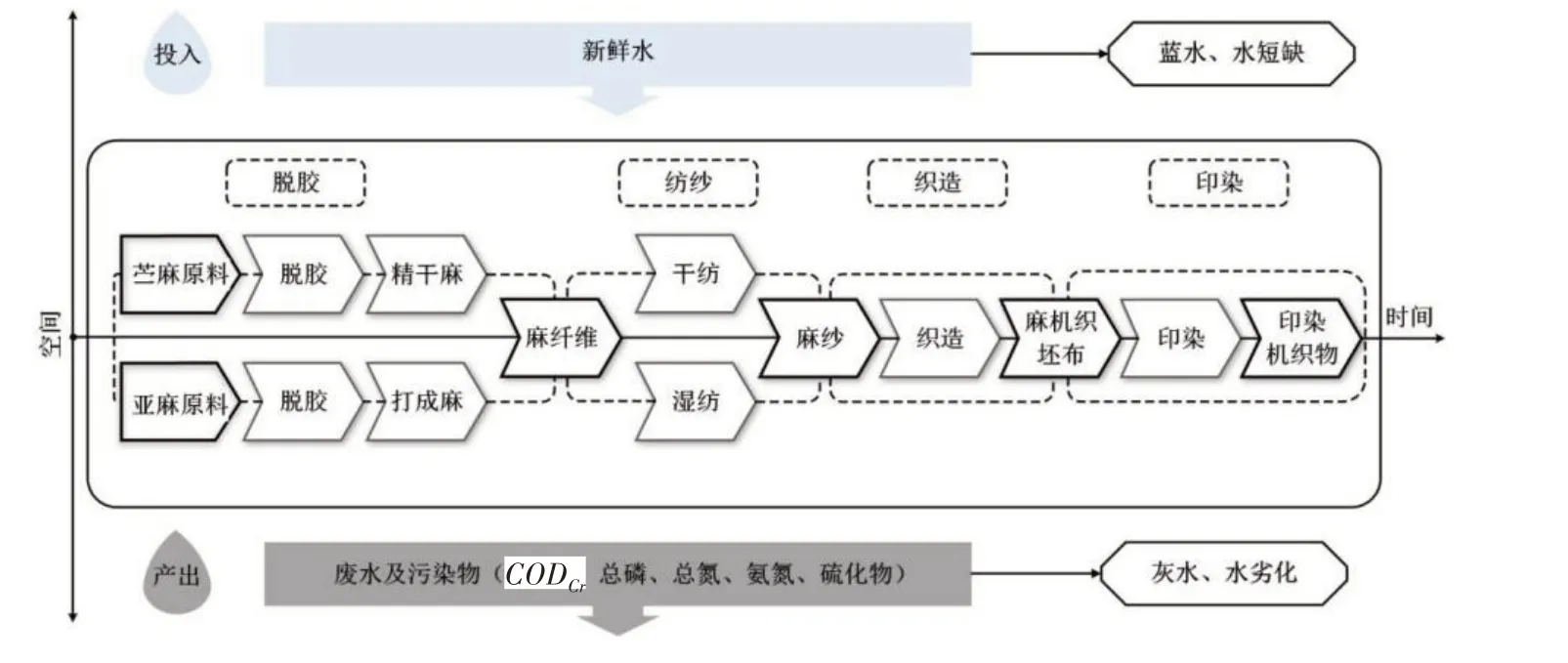

根据麻纺织产品生产工艺链的特点,将核算边界划分为脱胶、纺纱、织造、印染到印染机织物的整个生产工序,重点分析产品生产过程中新鲜水的消耗、废水及污染物的排放情况(如图1所示)。其中,新鲜水的消耗涉及麻纺织产品的整个生产工序,废水及污染物的排放涉及脱胶与印染工序。

图1 麻纺织产品水足迹的核算边界

1.2 核算方法

1.2.1 蓝水足迹

蓝水足迹指产品生产过程中消耗的新鲜水量。麻纺织产品的蓝水足迹以单位产品生产过程中的取水量为基准,核算方法[16]见式(1):

式中,Wblue为蓝水足迹,m3;Qin为工序i的取水量,m3,工序i=1、2、3、4为脱胶、纺纱、织造和印染工序。

1.2.2 灰水足迹

灰水足迹将一定负荷的污染物吸收同化,达到环境水质标准所需的淡水量,主要由造成灰水足迹最大的特征污染物决定,是衡量水环境污染情况的一种评价方法[17],核算方法见式(2):

式中,Wgrey为灰水足迹,m3;m为污染物的排放量,mg;ρmax为接受水体污染物的水质标准质量浓度,mg/L;ρnat为接受水体污染物的初始质量浓度,mg/L。

1.2.3 水短缺足迹

水短缺足迹以地区的水压力指数与产品生产中的用水量为基准,评价产品生产过程对水资源短缺的影响,核算方法[18]见式(3):

式中,WFscar为水短缺足迹,m3 H2O eq;WSIj为j地区的水压力指数;WSInat为全国平均水压力指数;Qi为工序i的用水量,工序i=1、2、3、4分别代表脱胶、纺纱、织造和印染工序。

1.2.4 水劣化足迹

水劣化足迹是衡量排入水体的污染物对水质影响程度的一种评价方法[19]。麻纺织产品生产主要涉及2种水劣化足迹,分别是水体富营养化足迹和水酸化足迹。

水体富营养化足迹指排入水体的污染物对水质富营养化的影响。在麻纺织产品生产过程中,水体富营养化足迹污染物的特征因子以PO43-为当量计算,核算方法[19-20]见式(4):

水酸化足迹指排入水体的污染物对水质酸化的影响,污染物的特征因子以SO2为当量计算,核算方法[19-20]见式(5):

式中,WFacid为水酸化足迹,kg SO2 eq;NPac,i为污染物i的特征因子,kg SO2 eq/kg;mi为排放污染物i的质量,kg。

1.3 核算数据

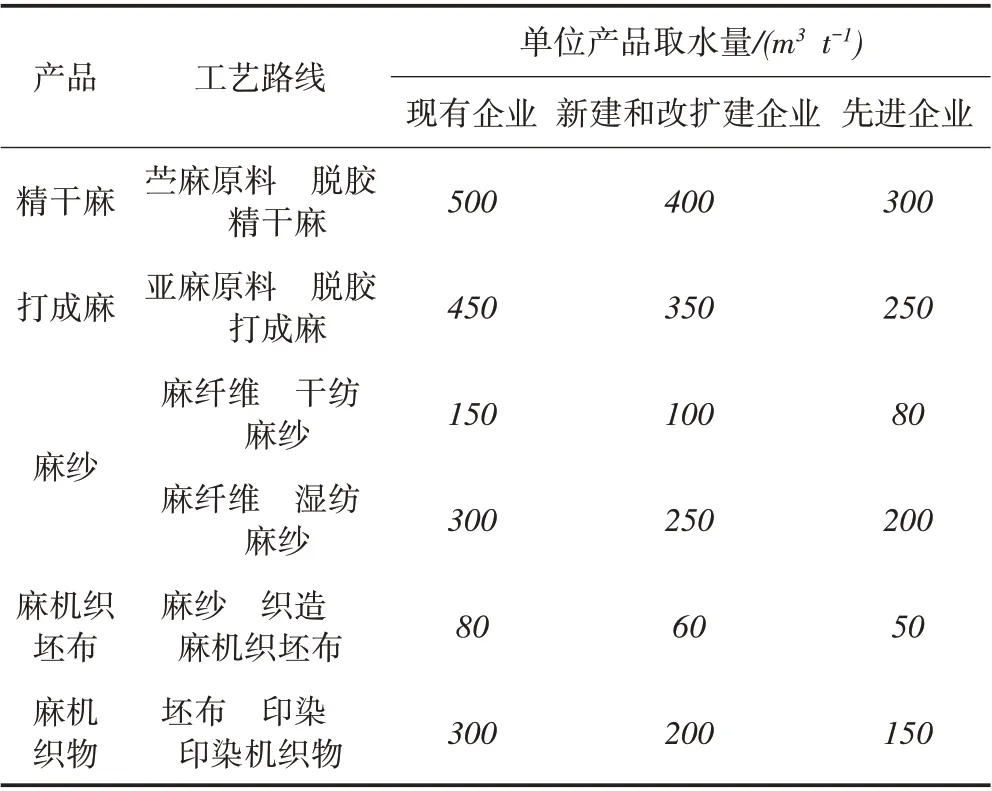

本研究以1 t麻纺织产品为功能单位,基于麻纺织产品生产过程中的耗水、废水及污染物排放情况,分别计算功能单位麻纺织产品的基准蓝水足迹、基准灰水足迹、基准水短缺足迹和基准水劣化足迹。苎麻的主产区域为湖南,亚麻的主产区域为黑龙江[21],通过查询谷歌地图可知,全国平均水压力指数为0.602,湖南的水压力指数为0.028,黑龙江的水压力指数为0.081。麻纺织产品生产过程的取水情况参照GB/T 18916.24—2016《取水定额 第24部分:麻纺织产品》(见表2)。

表2 麻纺织产品的取水定额指标

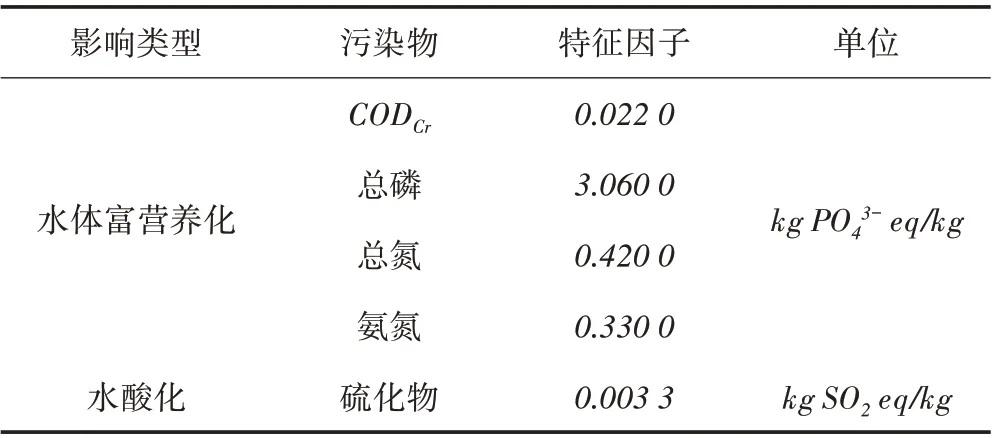

麻纺织产品脱胶和染整工序产生的废水污染物参照GB 28938—2012《麻纺工业水污染物排放标准》和GB 4287—2012《纺织染整工业水污染物排放标准》。麻纺织产品水污染物的特征因子参照T/CNTAC 14—2018《纺织产品水足迹核算通用技术要求》以及参考文献[12]、[22](见表3)。

表3 部分水劣化足迹污染物的特征因子

2 结果与讨论

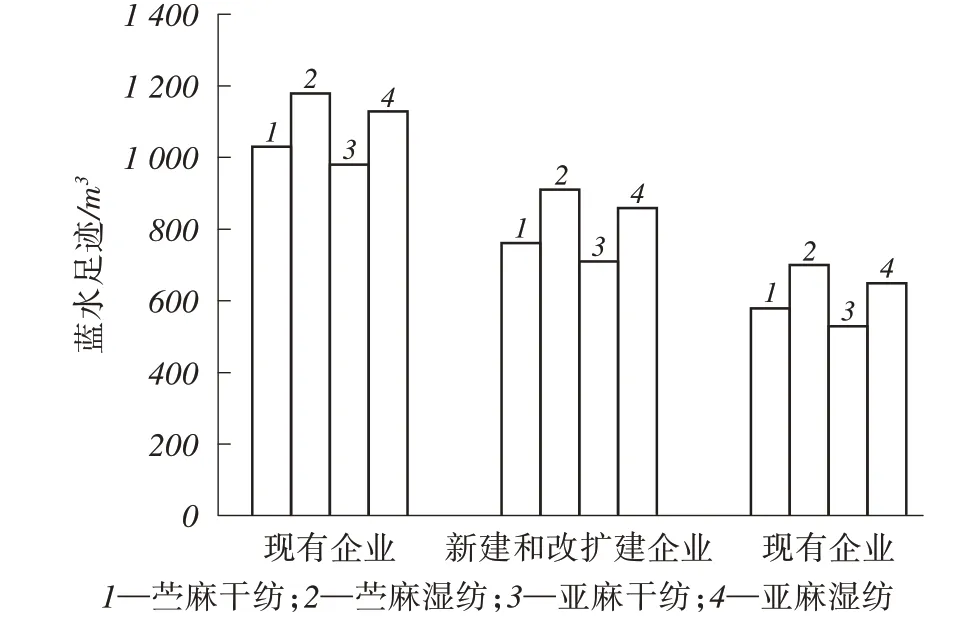

2.1 麻纺织产品基准蓝水足迹

根据式(1)核算出麻纺织产品的基准蓝水足迹如图2所示。由图2可以看出,4种麻纺织产品的基准蓝水足迹从大到小为:苎麻湿纺、亚麻湿纺、苎麻干纺、亚麻干纺。因为湿纺在液体中进行,而干纺在热空气中进行,所以湿纺麻纱的基准蓝水足迹最大,比干纺麻纱多70~200 m3。在相同的纺纱工艺下,因为苎麻脱胶工序耗水量大,苎麻纱产生的基准蓝水足迹比亚麻纱多50 m3。现有企业生产的4种麻纺织产品的基准蓝水足迹最大,其次是新建和改扩建企业,先进企业对于取水定额要求最严格,其生产的4种麻纺织产品的基准蓝水足迹最小,约占现有企业的1/2。总体上,现有企业的苎麻湿纺产品基准蓝水足迹最大(为1 180 m3),约占3种企业苎麻湿纺产品总基准蓝水足迹的42.29%;先进企业中亚麻干纺产品的基准蓝水足迹最小(为530 m3),约占3种企业亚麻干纺产品总基准蓝水足迹的23.87%。

图2 不同类型企业麻纺织产品的基准蓝水足迹

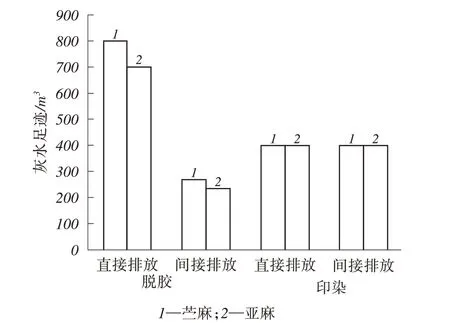

2.2 麻纺织产品基准灰水足迹

根据式(2)核算出麻纺织产品的基准灰水足迹(计算数据以新建和改扩建企业为准)如图3所示。

由图3可知,麻纺织产品生产过程造成的基准灰水足迹主要是脱胶与印染工序。脱胶工序中特征污染物为总磷,直接排放水污染物造成的基准灰水足迹最大,其中苎麻脱胶工序的基准灰水足迹为800 m3,约占苎麻总工序基准灰水足迹的42.86%;亚麻脱胶工序基准灰水足迹为700 m3,约占亚麻总工序基准灰水足迹的40.38%。脱胶工序中的间接排放要通过污水处理系统,对总磷的排放要求宽松,造成的基准灰水足迹最小,直接排放水污染物造成的基准灰水足迹约为间接排放的3倍。印染工序中直接排放的特征污染物为总磷和硫化物,间接排放的特征污染物为硫化物。间接排放与直接排放的污染物限值、苎亚麻印染工序污染物的排放量相同,所以印染工序造成的基准灰水足迹也相同,皆为400 m3。

图3 不同工序下麻纺织产品的基准灰水足迹

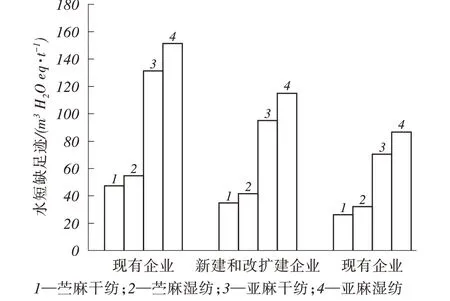

2.3 麻纺织产品基准水短缺足迹

根据式(3)核算出麻纺织产品的基准水短缺足迹如图4所示。

图4 3种类型企业麻纺织产品的基准水短缺足迹

由图4可知,4种麻纺织产品的基准水短缺足迹从大到小为:亚麻湿纺、亚麻干纺、苎麻湿纺、苎麻干纺,其中亚麻产品基准水短缺足迹是苎麻产品的2~3倍,产生较大差距的主要原因是亚麻生产区域的水压力指数大,约为苎麻生产区域水压力指数的3倍。在原料相同的情况下,湿纺麻纱的基准水短缺足迹比干纺麻纱多5~20 m3 H2O eq/t,原因是湿纺麻纱的取水量大。3类企业的基准水短缺足迹从大到小为:现有企业、新建和改扩建企业、先进企业,其中现有企业亚麻湿纺产品的基准水短缺足迹最大,约为152.043 m3 H2O eq/t;先进企业对取水量的要求严格,其基准水短缺足迹最小,4种麻纺织产品中基准水短缺足迹最小的为苎麻干纺,产生的基准水短缺足迹约为26.977 m3 H2O eq/t。

2.4 麻纺织产品基准水劣化足迹

根据式(4)和(5)核算麻纺织产品产生的基准水劣化足迹如图5所示。由图5可以看出,麻纺织产品生产过程的基准水劣化足迹主要是脱胶和印染工序。在2种工序中,总氮对水体富营养化足迹的影响最大,其次是氨氮、CODCr、总磷,分别约占现有、新建和改扩建企业基准水体富营养化足迹的43.51%、25.60%、16.81%、14.09%,约占特别地域范围企业基准水体富营养化足迹的47.91%、23.43%、15.04%、13.62%。在现有、新建和改扩建企业中,麻纺织产品基准水体富营养化足迹约为23.46 kg PO43-eq/t,其中脱胶和印染工序的基准水体富营养化足迹分别约为17.71、5.75 m3 H2O eq/t。基准水酸化足迹为0.000 462 kg SO2 eq/t,印染过程中的硫化物是造成水酸化的主要因素。

图5 不同类型企业麻纺织产品的基准水体富营养化足迹

在特别地域范围企业中,污染物受到严格控制,不得检出硫化物,基准水体富营养化足迹较小(约为9.89 kg PO43-eq/t),约占现有企业基准水体富营养化足迹的42.15%,其中脱胶和印染工序中基准水体富营养化足迹分别约为6.61、3.28 kg PO4

3-eq/t。

3 结论

(1)湿纺麻纱的基准蓝水足迹比干纺麻纱多70~200 m3。在相同的纺纱工艺下,苎麻纱产生的基准蓝水足迹比亚麻纱多50 m3;现有企业中苎麻湿纺产品的基准蓝水足迹最大,为1 180 m3,先进企业中亚麻干纺产品的基准蓝水足迹最小,为530 m3。

(2)麻纺织产品的基准灰水足迹源于脱胶与印染工序,脱胶工序中特征污染物为总磷,其中直接排放水污染物造成的基准灰水足迹约为间接排放的3倍。印染工序中特征污染物为总磷和硫化物,其基准灰水足迹皆为400 m3。

(3)4种麻纺织产品的基准水短缺足迹从大到小为:亚麻湿纺、亚麻干纺、苎麻湿纺、苎麻干纺,亚麻产品的基准水短缺足迹是苎麻产品的2~3倍。在原料相同的情况下,湿纺麻纱的基准水短缺足迹比干纺麻纱多5~20 m3 H2O eq/t。

(4)麻纺织产品的基准水劣化足迹的特征污染物源于脱胶和印染工序,其中总氮对水体富营养化足迹的影响最大,约占现有、新建和改扩建企业基准水体富营养化足迹的43.51%,约占特别地域范围企业基准水体富营养化足迹的47.91%,其次是氨氮、CODCr、总磷。印染中的硫化物造成水酸化,基准水酸化足迹为0.000 462 kg SO2 eq/t。