方坯高效连铸新型结晶器传热分析与应用

2020-12-09李富帅谢长川郭春光钱亮倪赛珍

李富帅 谢长川 郭春光 钱亮 倪赛珍

(1:中冶南方连铸技术工程股份有限公司 湖北武汉430073;2:阳春新钢铁有限责任公司 广东阳春529600)

1 前言

高效连铸的基本原理就是在结晶器内形成具有足够厚度且均匀的坯壳,通过有效的二冷水配置,快速而均匀的凝固,且铸流顺畅,较小的摩擦阻力,实现高拉速生产。近年来,围绕高速连铸条件下如何实现结晶器的强化均匀冷却,冶金科技工作者开展了许多研究工作[1~4],如增大结晶器长度、提高结晶器水量和水缝内水的流速、采用连续锥度、改油润滑为保护渣润滑、调整结晶器圆角半径、电磁搅拌等。结晶器的冷却涉及许多理论问题,只有对发生在结晶器内的物理化学现象有正确的理解,才能根据具体工艺条件,如钢种、拉速、结晶器状况等进行设计,有针对性地提出解决问题的方法[5]。本文将主要针对“强化均匀冷却”这一基本理念,提出的方坯高效连铸结晶器有效结构形式,并通过数值模拟的方法,对新结构形式的结晶器与传统结构形式的结晶器铜管进行对比和分析,提出高效连铸结晶器的设计方法。

2 传热模型

对于传统结构形式的结晶器,主要是通过结晶器铜管与其外部的结晶器水套形成3~5mm宽的水缝,钢水在铜管外部冷却水的作用下,沿结晶器内壁结晶凝固,形成坯壳并发生凝固收缩。这种形式的结晶器存在两个难以解决的问题:一方面由于铜管的弧形结构,使得在加工制造铜管及水套时很难保证水缝的均匀性;另一方面,结晶器内角部区域的金属受到相邻两面铜管的冷却,比边部冷却强度大,导致角部金属与边部金属温度、坯壳厚度及收缩不均匀。因此,作者提出在结晶器铜管表面根据传热学的原理,设计布置出不同深度及宽度的凹槽的方法,以解决传统结晶器中所存在的难题。

2.1 传热模型描述

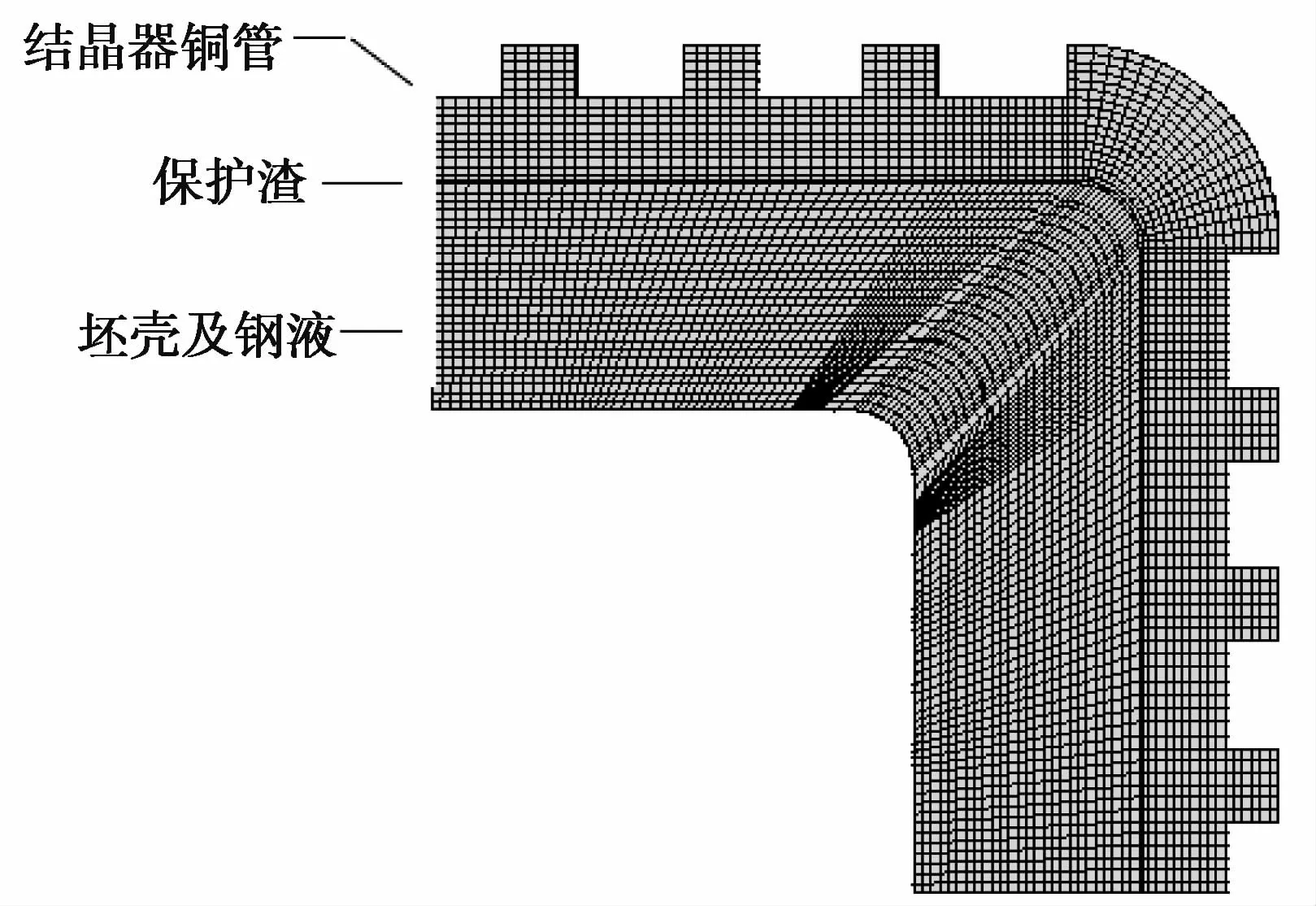

对于结晶器内坯壳的凝固机制,许多冶金科技工作者给出了不同的假设模型,但都强调了在弯月面位置的凝固对整个铸坯凝固的重要性[8~13]。本文假设在弯月面处的金属液,由于过热度的存在,不会马上凝固,而是通过结晶器铜管的冷却,降温至固相线温度以下开始凝固形壳。分别建立传统结构形式的结晶器传热模型(如图1所示)以及高效连铸结晶器传热模型(如图2所示),进行瞬态传热分析,研究其1秒内的热传输行为。对于传统结构形式的结晶器,其冷却主要依靠冷却水快速通过结晶器铜管外壁与结晶器水套之间所形成的4mm水缝,将热量带走;而高效连铸结晶器表面刻有不同宽度及深度的凹槽,使得冷却水快速通过这些规划好的凹槽,从而实现对结晶器铜管的冷却。其水槽的位置、宽度及深度等参数,则依靠有限元计算,合理布置,优化目标是使得铜管内壁与铸坯之间实现均匀换热。

图1 传统结晶器数学模型

图2 高效结晶器数学模型

2.2 传热模型假设及边界条件

为了简化计算模型,做以下假设:

1)结晶器中存在着钢液的强烈对流,对流运动控制着液穴中的传热过程。然而,由于本模型中不包含流体计算,将忽略结晶器中的钢液流动。

2)将合金的凝固温度视为常数,凝固开始的温度为液相线温度,凝固结束的温度为固相线温度,由合金成分确定,本实例中取固相线温Ts0=1477(℃),铸坯液相线温度Tsl=1516(℃)。

3)忽略拉坯方向上的导热,又由于小方坯的对称性,将传热模型简化1/4非稳态模型。

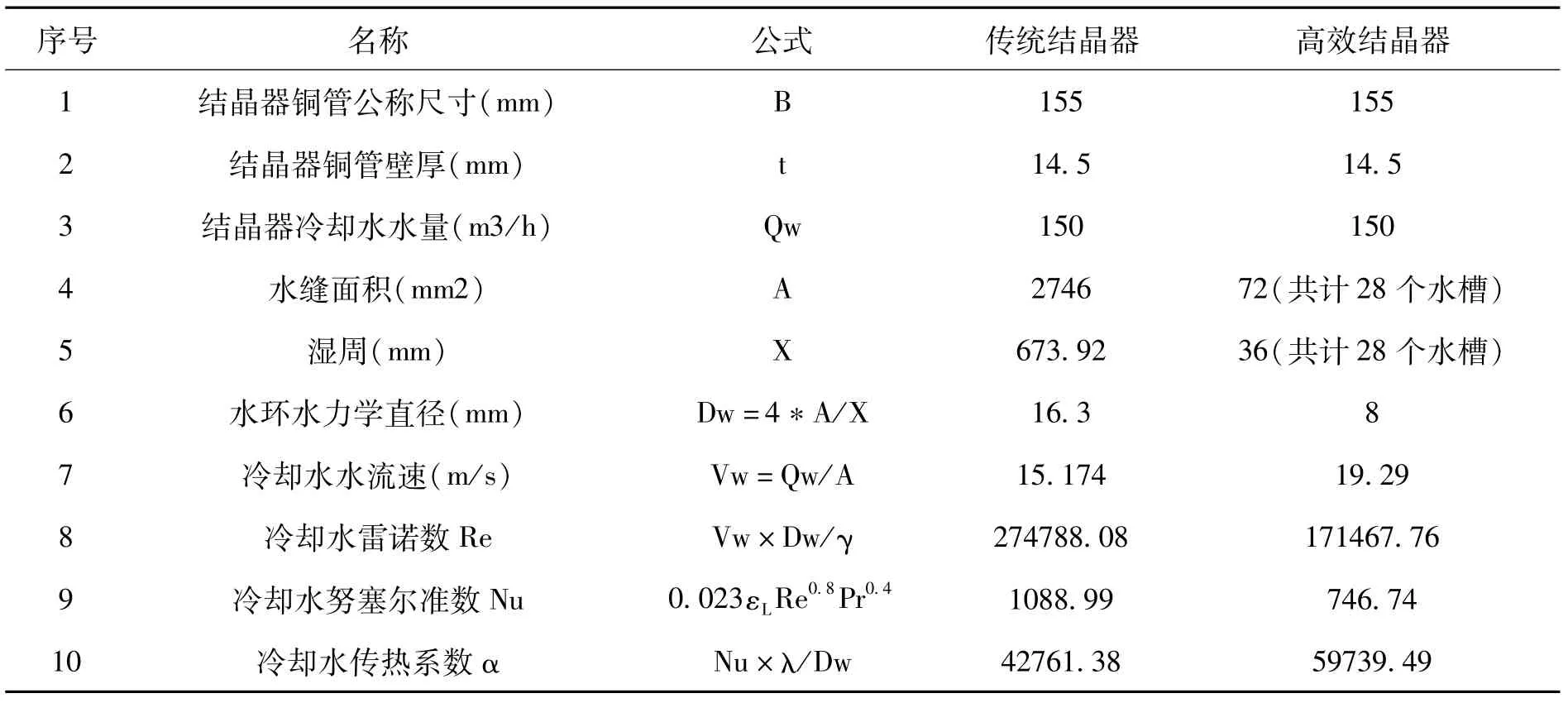

4)铜管与冷却水的换热采用对流换热,换热系数的计算如表1所示。

表1 传统结晶器与高效结晶器冷却水与铜管间换热系数的计算

5)铸坯拉速按4m/min计算,铸坯冷态的断面公称尺寸为155mm×155mm,而结晶器出口位置内腔尺寸为159mm×159mm。

6)由于本模型主要为了计算冷却方式对铸坯传热均匀性的影响,因此为了简化模型,将两种结构的结晶器模型中的保护渣都设为1mm厚,通过调整保护渣的导热系数,使得计算得到的铜管温度与现场实测的弯月面位置的铜管温度相当,便以此参数作为后面固定的计算参数。

2.3 计算结果与分析

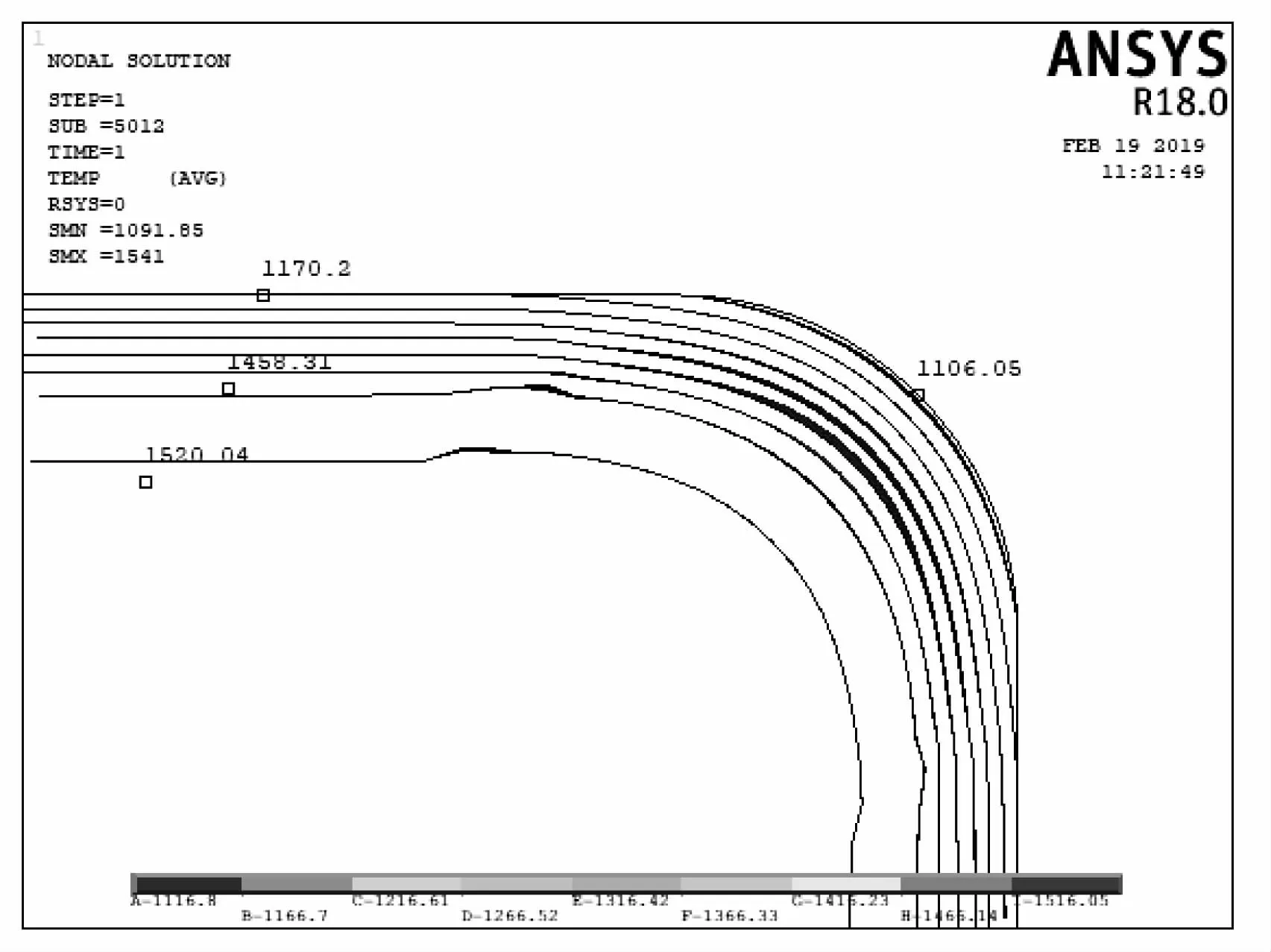

瞬态温度场计算结果如图3~图8所示。其中图3及图4为传统结晶器及高效结晶器内1秒后铸坯角部的温度场分布。可以看出,对于传统结晶器,由于存在角部的二维冷却问题,1秒后铸坯角部温度比边部温度低86℃;对于高效结晶器,由于优化设计铜管表面凹槽的参数,使得铸坯与铜管换热更加均匀,1秒后铸坯角部温度比中部温度低64℃。图8为将铸坯表面温度提取出来进行比较的结果。可以看出,高效结晶器使得铸坯坯壳凝固更加均匀。

图3 传统结晶器坯壳角部温度场分布

图4 高效结晶器坯壳角部温度场分布

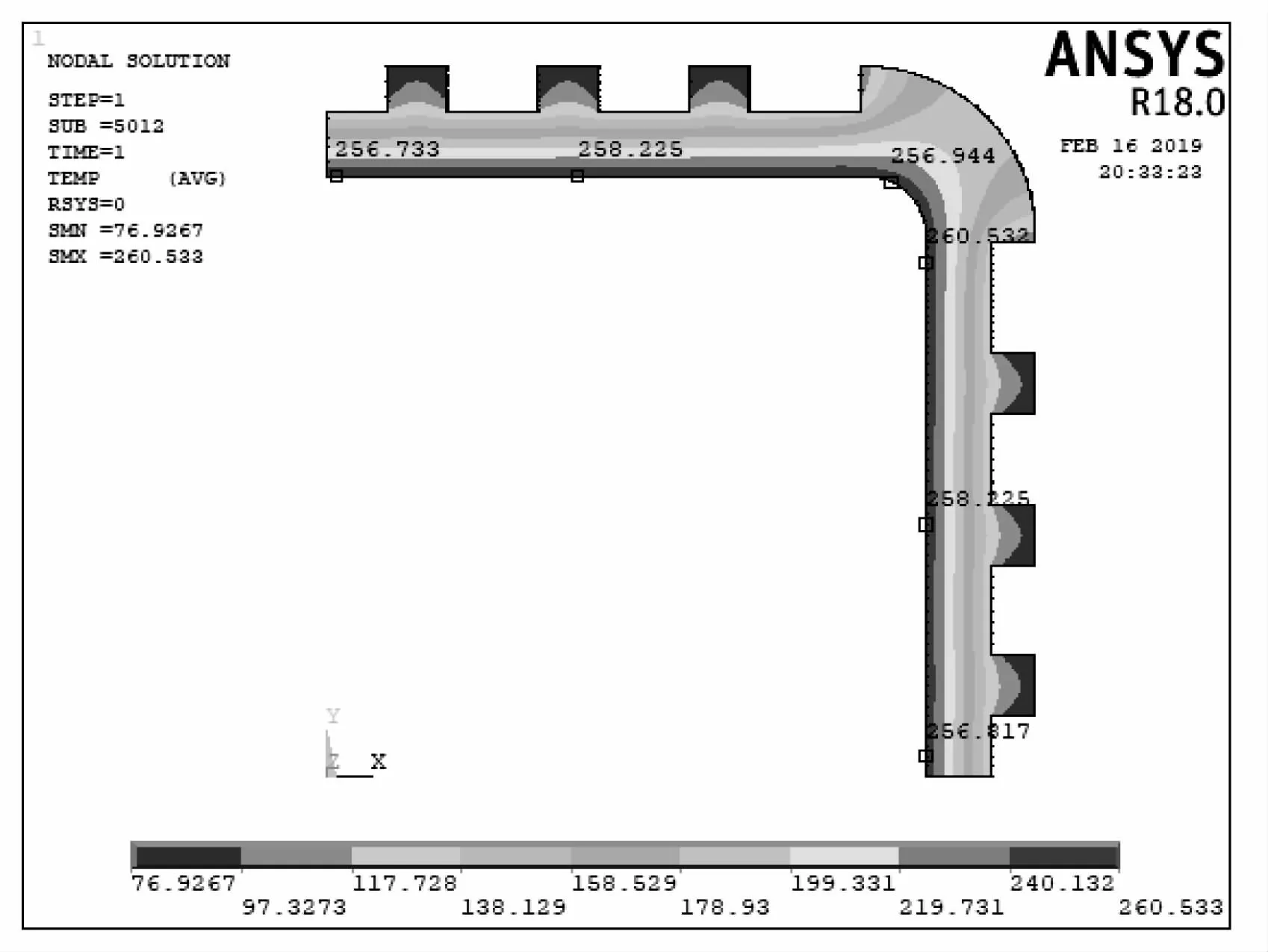

图5 传统结晶器铜管温度场分布

图6 高效结晶器铜管温度场分布

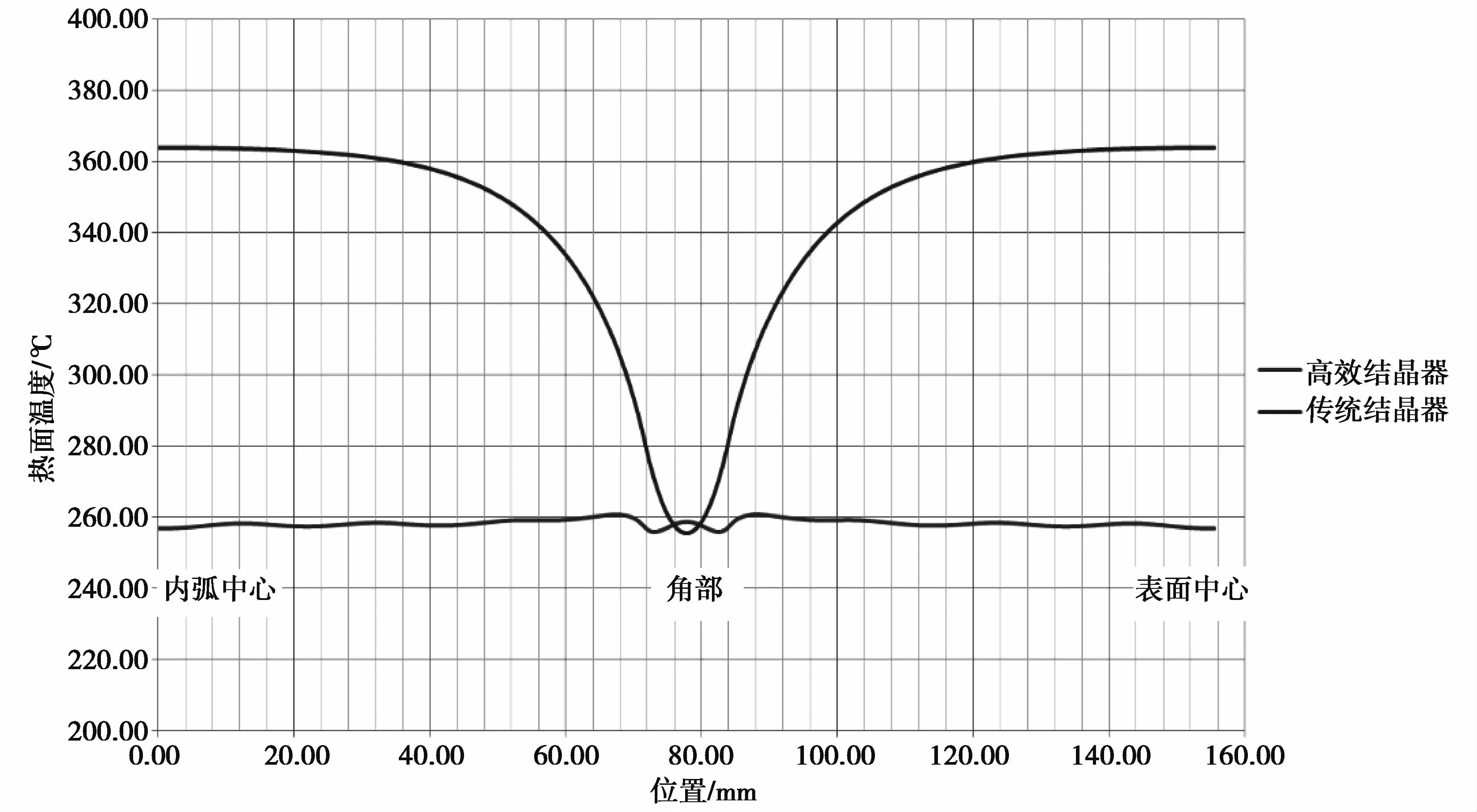

图7 结晶器铜管热面温度分布比较

图8 铸坯表面温度分布比较

图5及图6为传统结晶器及高效结晶器内1秒后结晶器铜管的温度场分布。可以看出:对于传统结晶器,结晶器铜管最高温度为363.8℃,而结晶器铜管热面角部温度比中部温度低108.5℃;对于高效结晶器,由于减小了铜管热面与冷却水之间的距离,使得结晶器铜管最高温度大幅度降低,最高温度只有260.5℃,同时,由于合理的水槽参数,使得结晶器铜管热面温度非常均匀,结晶器铜管热面角部温度与中部温度只相差4.8℃,从而大大减小了铜管的热变形。图7为将结晶器铜管热面温度提取出来进行比较的结果。

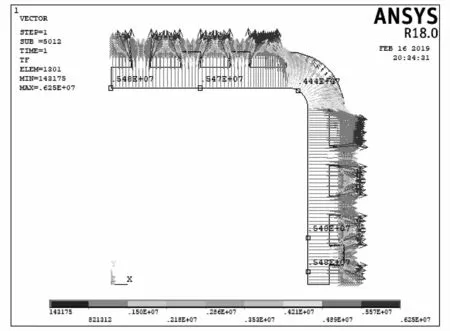

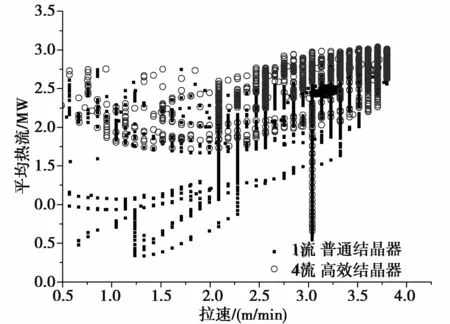

瞬态热流分布计算结果如图9~图10所示,对于传统结晶器,结晶器热面的平均热流密度约为5.1Mw;而对于高效结晶器,结晶器热面的平均热流密度为5.5Mw,平均热流密度提高了7.8%。关于高效结晶器的强化冷却效果,进行了现场数据跟踪。图11为根据冷却水温差及水流量记录的两种不同结晶器冷却效果,可以看出,高效结晶器有效地提高了结晶器的换热强度。需要说明的一点是,有限元计算中得到的平均热流密度为弯月面附近的换热数据,而试验数据中的平均热流密度为整个结晶器铜管的平均热流密度。

图9 传统结晶器铜管热流分布

图10 高效结晶器铜管热流分布

图11 高效结晶器与传统结晶器平均热流密度实测结果比较

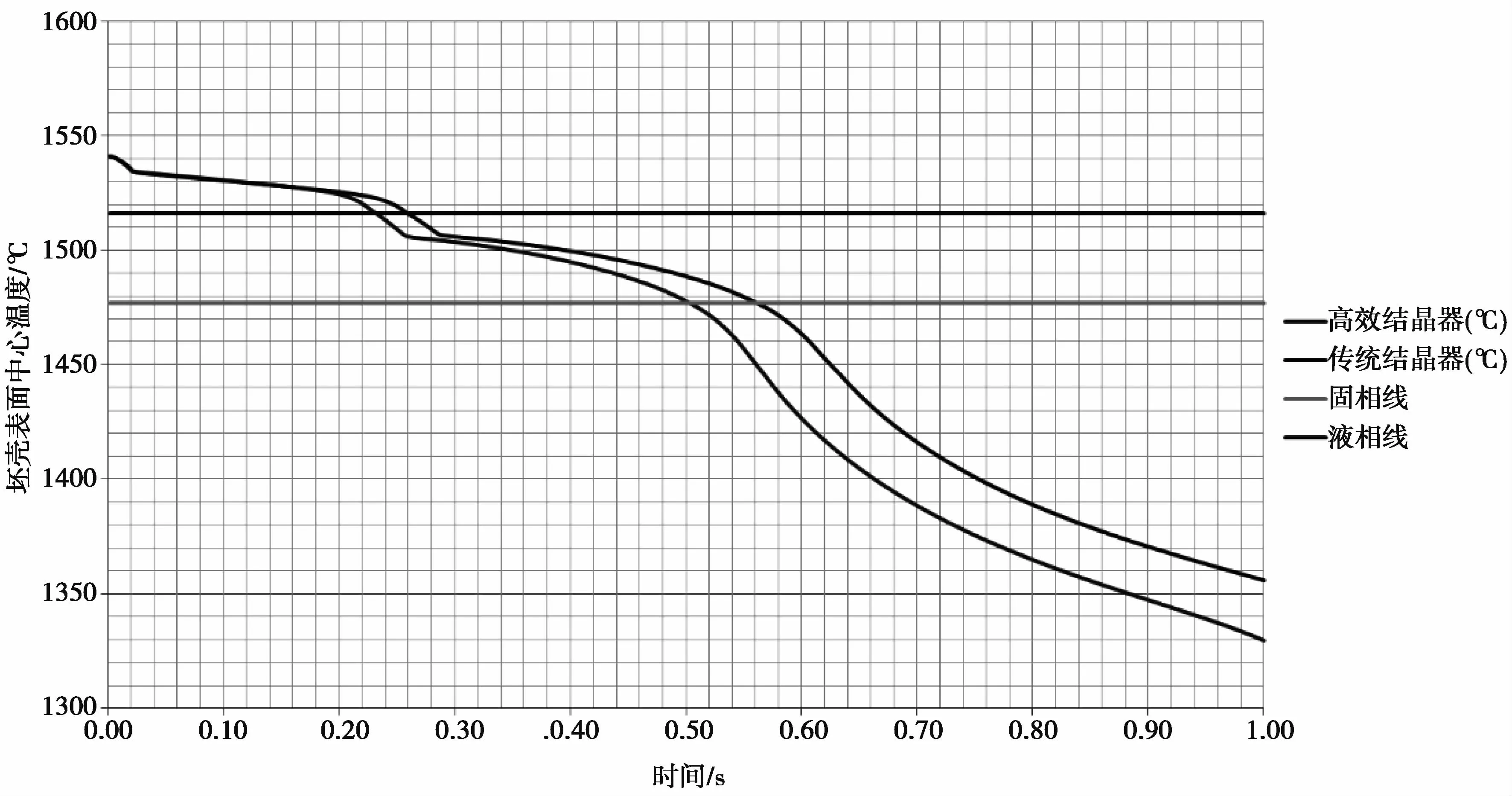

坯壳表面一点温度随时间变化曲线如图12所示,可以看出高效结晶器具有更高的冷却效率,传统结晶器大约在0.56秒后开始凝固,而高效结晶器在0.5秒后便开始凝固,因此高效结晶器更有利于钢液快速而均匀地形壳。

图12 坯壳表面一点温度随时间变化曲线

3 应用实践

鉴于本文所提出的高效结晶器结构形式能够很好地实现“强化均匀冷却”这一理念,作者通过优化设计,制造了新型高效结晶器并应用于某钢厂155mm方断面的连铸机,取得良好效果,最高拉速达到了4.46m/min,铸坯质量企业评级:中心疏松1,无一般疏松,中心偏析1.5,中心裂纹0.5,非中心裂纹0.5。高效结晶器目前平均过钢量只有8000吨左右,虽然高于传统结晶器的标准,但远低于其理论值。即便如此,高效结晶器的应用仍然为企业带来了巨大的经济效益。该厂全面应用该技术,普碳钢稳定生产拉速达到4m/min,全年钢产量提高了14%。图13为现场应用实例。

4 结论

1)通过数值分析计算结果,高效结晶器与传统结晶器相比,可以很好地解决角部二维传热问题,使得形成的坯壳温度更加均匀,从而减少热应力;

2)高效结晶器具有更高的冷却效率,与普通结晶器相比,冷却效率提高7.8%左右。因此,在弯月面能够更早地使得钢液凝固,有利于形成稳定坯壳;

3)高效结晶器由于减小了热面与冷却水之间地距离,因此大大降低了铜管的最高温度,减小了结晶器铜管在生产使用过程中的变形,保证了生产的稳定性;

4)高效结晶器成功应用于某钢厂155mm方断面的铸机上,稳定生产拉速达到4m/min,最大拉速达到4.46m/min。