基于DCS顺序控制实现氮气干燥工序的自动化设计

2020-12-09艾秀承

艾秀承

(中国石化仪征化纤有限责任公司,江苏 仪征 211900)

仪征化纤公司瓶级切片固相缩聚的生产工艺是以瓶级聚酯基础切片为原料,经预结晶、结晶工序使无定型切片具有一定的结晶度,然后经过预热工序加热切片,进一步降低切片发生结块的可能,同时还承担一定程度的增粘任务,最后在固相缩聚反应工序中,通入干燥的氮气将反应所生成的小分子带走,促使反应不断向大分子的方向进行,进一步降低切片中水分、乙醛和粉屑含量,提高切片黏度,从而使切片质量达到要求。固相缩聚析出的小分子,由氮气带出,经催化氧化燃烧除去碳氢化合物,再经过干燥工序除去水分后在系统中循环使用。氮气干燥工序由氮气干燥器完成,是固相缩聚工艺中的重要部分,氮气的品质直接影响产品的质量。本文介绍基于DCS顺序控制实现了氮气干燥工序自动化连续运行的功能,减少了人工劳动强度,保障了产品的质量。

1 氮气干燥工序的现状

氮气干燥工序最初设计为干燥器配套PLC的工作模式,PLC对干燥器进行连续、自动控制,所有的周期、报警值均存在PLC内,在PLC的触摸屏上可修改设定值等。但现场PLC独立控制也存在一些弊端,例如: 干燥器的运行状态和故障信息在现场的控制器面板上显示,因PLC独立于主装置的DCS运行,所以中心控制室无法及时了解所有的运行信息,需要操作工频繁巡检,确保干燥器正常运行,大幅增加了劳动成本;PLC的控制器、电源和网络等无冗余功能,单点故障会导致系统停止运行,可靠性相对较低;干燥系统中的设备出现问题后,需重新运行步序程序,浪费了已经运行的时间;PLC编程采用梯形图语言,不同厂商的PLC产品其梯形图的符号和编程规则均不一致,程序的可移植性差[1],对于维护人员的要求更高。因此,考虑到实际生产的便利性和设备系统的可维护性,用DCS的控制站或逻辑控制站来取代PLC完成顺序控制或安全联锁是完全可行的,也是合理的[2]。笔者采用了HOlliAS-MACS K系列DCS整合氮气干燥PLC,在不改变干燥器原先工作模式的前提下改进技术,为解决生产过程控制和管理提供了一种切实可行的技术方案。

2 氮气干燥器简介

2.1 氮气干燥器的工作原理

氮气干燥器分为2台设备,1台在线运行,1台再生后备用,其工作模式为物理吸附过程。采用分子筛作为干燥剂,不断吸附循环氮气中所含的由固相缩聚反应和催化反应生成的水分,使反应所需的氮气得到干燥。分子筛因吸附水分后除湿效率逐渐降低并最终形成饱和状态,此时在线氮气干燥器切换到备用进入再生阶段,同时备用干燥器切换至在线工作模式,周而复始。

再生阶段时由加热器将氮气加热到一定温度,并由风机将加热后的氮气不断地通过需要再生的氮气干燥器,使分子筛中所吸附的水分不断被汽化从而被带出,再通过冷却器将水分冷凝下来,从而逐渐将分子筛所吸附的水分完全带出完成再生的过程。

2.2 氮气干燥器的结构

氮气干燥器的结构如图1所示,由以下几部分组成: 干燥器(V01/V02)、风机、加热器、冷却器、排水系统等,主要的控制阀和仪表如下: 气动蝶阀(V1~V12)、气动球阀(V15)、电磁阀(V13/V14)、露点分析仪(MIR)及其他仪表,如铂电阻温度计、温度开关和压力开关。

图1 氮气干燥器结构示意

2.3 氮气干燥器的工作模式

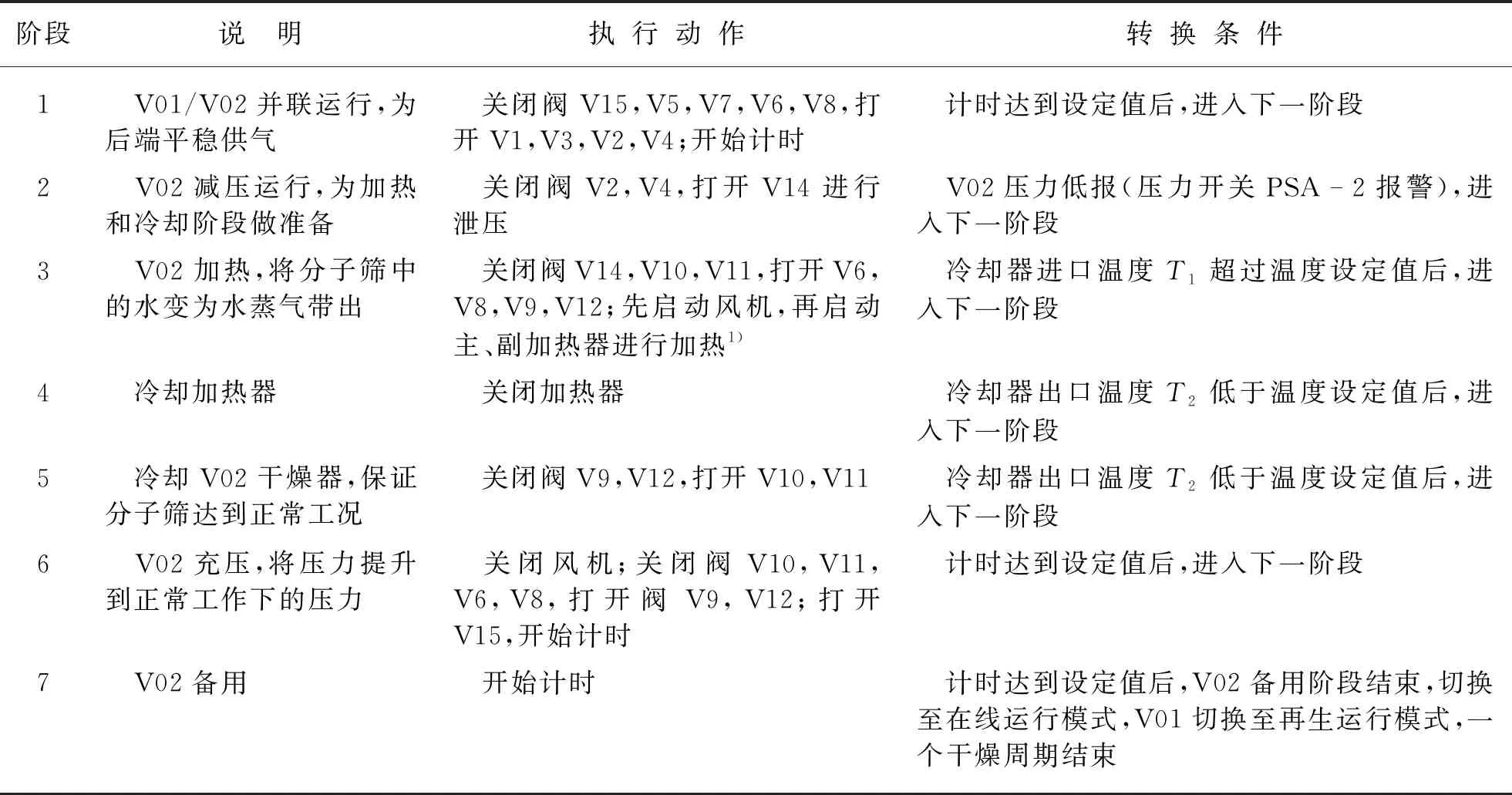

以干燥器V01在线运行,干燥器V02再生运行过程为例说明干燥器1个干燥周期的工作模式,见表1所列。

表1 干燥器的工作模式

3 DCS的结构及特点

3.1 结 构

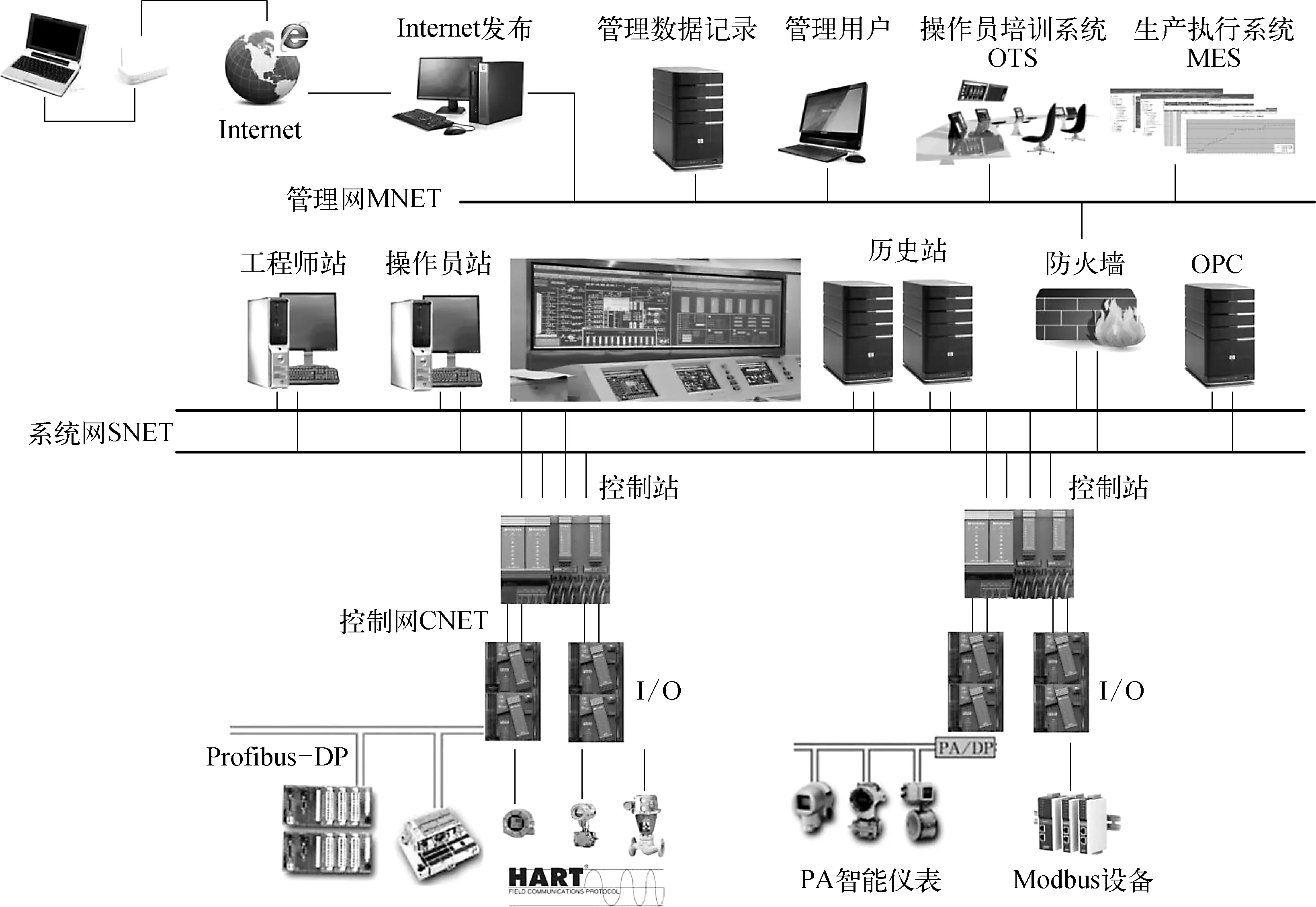

该系统由现场控制站、工程师站、操作员站、历史站、工业控制网络等部分组成。系统网络结构从上至下由管理网(MNET)、系统网(SNET)、控制网(CNET)三层构成,如图2所示。

图2 DCS网络结构示意

3.2 特 点

HOLLiAS-MACS K系列DCS的特点如下:

1)全冗余。系统网络、控制网络、控制器、电源模块、I/O模块均可冗余配置,无单点故障。

2)多重隔离。系统总线和模块之间采用光电隔离,采用系统电源和现场电源双隔离供电,网络具有物理层和协议层双重隔离,全系列模块的各个通道之间完全故障隔离。

3)环境适应性。系统基于恶劣的工业环境设计,符合EMC规范,抗干扰性符合IEC61000标准,系统防腐蚀能力满足ISA S71.04标准G3等级要求。

4)高安全性。系统网络采用确定性实时以太网通信协议,标配带防火墙的交换机,保证网络安全;控制器CPU采用PowerPC构架工业级芯片,基于实时操作系统,内置防网络风暴组件。

5)综合诊断。智能CPU单元可完成自诊断,所有类型的故障,如通信、断线、短路、超量程,都可以被检测并及时上报给操作员站。

6)系统支持P-P(点对点)和C/S(客户端/服务器)结构,也可以选择混合网络系统架构。

7)具备硬件热插拔、在线下装功能,没有任何导致非停车或干扰生产的过程。

8)用自主开发的算法组态软件AutoThink代替了集成的第三方软件,用于控制器算法编程。主控单元操作系统采用了自主开发的HEROS,提高了软硬件的兼容性。

9)简化了网络架构。操作员站和主控单元间可直接通信,无需经过服务器。

10)支持多个工程师站同时组态。

4 顺序控制方案设计

4.1 SFC顺序功能图

顺序控制是按照生产工艺预先规定的顺序,在各个输入信号的作用下, 根据内部状态和时间的顺序, 在生产过程中各个执行机构自动有秩序地进行操作[3]。

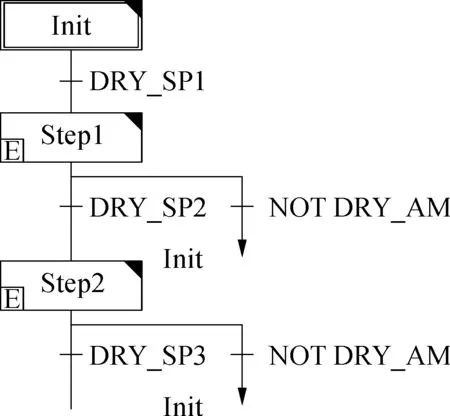

按顺序切换的条件可分为时间顺序、逻辑顺序和条件顺序等三类[4]。从氮气干燥器的工作模式可以看出,阶段转换是以时间或者某条件满足作为条件,结合工艺控制要求,氮气干燥工序顺序控制功能示意如图3所示。

4.2 氮气干燥基本功能的顺序控制组态

4.2.1顺序控制组态方法

该系统V6.5.2版本的“工程总控”程序用来执行程序组态的任务,进入“控制站”节点下对应的控制站子节点,在算法组态软件AutoThink中加载该站的工程。在AutoThink中工程名下的“用户程序”上使用“添加POU”新增一个程序组织单元(POU),进行命名后选择“顺序功能图SFC”语言,调度周期选择1 s,即按照1 s的间隔周期扫描程序,方便程序运行时间的统计和引用。设置后即可进入SFC编辑器画面如图4所示。

图3 氮气干燥工序顺序控制功能示意

图4 SFC编辑器画面示意

由图4可知,上面的InitStep代表1个前驱步,Trans1代表1个转换,下面的InitStep代表1个后继步。1个步代表1种状态,1个步要么是活动的,要么是不活动的。任何时刻,POU的状态由一些活动步的设置及其内部变量的值来定义。SFC的POU有且仅有1个初始步(如图4中最上方的双线方框InitStep),初始步开始是活动状态。转换表示控制从一个或多个前驱步沿相应的有向连接转换到一个或多个后继步所依据的条件,转换方向是从前驱步底部到后继步顶端。

4.2.2顺序控制组态

按照氮气干燥工序基本功能的控制顺序,SFC顺控程序组态如图5所示。

图5 SFC顺控程序组态示意

1)创建执行程序所需的变量,SFC程序变量见表2所列。

表2 SFC程序变量

2)在Init中,执行初始化。将DRY_COUNT,DRY_TIME清零,DRY_SP1~DRY_SP7置于OFF;当在工艺流程图画面上将干燥程序启停开关DRY_AM置于ON后,执行DRY_SP1置ON,启动顺控程序。

3)初始步Init到Step1的转换条件设置为DRY_SP1。因此当初始步中DRY_SP1为ON时,步Step1被激活,干燥器步序开始运行。

4)Step1用于执行干燥器V01/V02并联运行的程序组态,首先添加入口动作。入口动作指当前步刚进入激活状态时执行的动作,只执行一次。完成添加入口动作的操作后,会在当前步的左下角出现E标识。执行关闭阀V15,V5,V7,V6,V8,打开V1,V3,V2,V4的动作组态。

5)对Step1添加步动作。首先判断DRY_PAUSE是否为暂停,若非暂停,执行DRY_TIME和DRY_COUNT每个调度周期计时累加1 s;当步序时间大于设定时间TIMER1时,执行DRY_COUNT清零,DRY_SP1置OFF,DRY_SP2置ON的动作组态。

6)Step1后创建选择分支,当启停开关DRY_AM置于OFF后,程序回到初始步Init,等待下次启动;或者当DRY_SP2为ON时,Step2被激活,执行干燥器V02减压运行阶段的程序。

7)以此类推,按照干燥器的工作模式,继续对其他阶段的顺控基本功能进行组态。

4.3 氮气干燥工序程序优化完善

相对于PLC控制方案,在DCS中完成氮气干燥的基本功能后,对整个工序做以下几点功能优化:

1)在备用阶段增加时间模式及露点模式供工艺选择。时间模式下,总计时超过经验设定值时直接切换干燥器;而露点模式下,干燥出口露点仪MIR达到报警值后才切换干燥器。前者可提供一个稳定的切换周期,方便中控岗位进行控制;后者可以在干燥器工况良好的前提下,尽可能地延长切换周期,节约能源。

2)增加步序超时报警功能。在减压运行、加热、冷却加热器、冷却干燥器、备用状态的步序中,当步序计时超过正常工况的经验设定值时,会进行相应的超时报警,提醒中控室人员注意并及时检查干燥器工况是否正常。

3)新增阀位报警功能。V1~V12为带位置反馈开关的双电控蝶阀,当DCS给阀门的指令与其反馈不一致,或者阀门开关状态与当前步序要求不一致时,会有报警提示,提醒中控室人员及时排查。

4)新增暂停功能。如果阀门、压力、温度仪表或者动设备出现不影响干燥器运行的问题,中控室人员可以按下暂停按钮,此时步序时间和总运行时间都将暂停计时,待处理好相应故障后,可继续执行相应的步程序,计时功能恢复,不会出现程序计时紊乱的问题。

5 结束语

该氮气干燥的自动化设计已调试并成功投运,在满足原先设计要求的基础上,做出了人性化的功能优化。基于高可靠性、高灵活性的系统硬件和软件,同时用步进顺序控制指令编程,程序和实际工程对应关系明确,调试和修改方便[5],使整个系统的自动化水平有了很大的提高,能够自动、连续、安全、稳定运行,便于仪表人员维护,方便了工艺操作。中控室操作人员能及时查看氮气干燥工序的实时工况和异常报警,提高对故障的响应速度,保障了装置安全稳定运行和产品的工艺质量。