混油蒸馏处理装置优化运行处理措施

2020-12-08付春波

付春波

1.研究背景

华南管网在云南境内每年接收混油约8万吨,在云南输油一部长坡站配套设有新、旧两套的混油处理装置,用于处理管道顺序输送产生的混油,设计年处理量分别为3万吨/年、6万吨/年,分别于2005、2017年建成投产。混油蒸馏分离成塔顶馏出油(非标汽油)、塔底油(非标柴油),通过回掺方式同主输油品混合后下载至用户库区,增加管道企业经济效益,但由于混油中含有烯烃、芳烃以及柴油抗磨剂、抗静电剂、十六烷值改进剂、减阻剂等各种添加剂,混油在加热高温作用下各站添加剂结焦,导致分馏塔、换热器等设备出现结焦,塔内压降增大、管道堵塞,严重影响装置运行,结焦物用蒸汽车无法彻底吹扫,需拆卸分馏塔和换热设备进行清理,因涉及临时用电、受限空间和高处作业等,安全风险较大,工期较长。

2.长距离输送成品油管道混油处理方法探讨

2.1查阅文献工作

从查阅到的CNKI国家标准全文数据库、CNKI中国博士学位论文、CNKI中国工具书网络出版总库、CNKI中国学术期刊(网络版)、CNKI中国优秀硕士学位论文、CNKI中国重要报纸数据库、CNKI中国重要会议论文数据库等等网络资源阅看,国内外对成品油管输混油的处理方法归纳起来主要有两种方法。

(1)回掺法

这种方法通常用在成品油管道顺序输送时产生的混油处理中。一般炼厂在出厂产品的质量指标上有一定富余量,当在一种油品中掺入少量其它油品时,仍可满足产品的质量指标量指标。允许掺入其它油品的浓度取决于这两种油品的物理化学性质的接近程度、及留有的质量余量。回掺法可以处理一定数量的混油,但因长坡站接收的混油量较大(每年约6万吨),3个批次顺序输送,不同品种油品间隔时间较短,油头、油尾调和已消耗大量富余指标的纯油,这种方法无法在长坡站不适用。

该方法的主要优点是:①建造掺和系统投资比建造一套混油炼制装置投资少得多;②流程简单,操作容易;③如果在线油品指标富余,可处理部分混油。缺点是:用混油回掺成品油,不同油品在同一油罐中静置时可能还会出现分层现象。同时使用该方法时必须满足以下几项条件:①进入本站的成品油有较大的质量潜力;②终点的储罐容量较大,有充分的油量来调整因混油头、尾的切入对油品造成的质量影响;③具备专用的设备保证混油与成品油充分搅拌均匀。

(2)蒸馏法

这种方法为简单炼制方法,适合于汽柴油混油处理。混油进入分馏塔加热,因汽柴油挥发度不同,轻组分经过填料过滤上升至塔顶,经过水冷器冷凝变成汽油,经汽油泵抽至成品汽油罐;重組分沉降至塔底,经塔底泵抽至换热器换热再经过水冷器冷却后至成品柴油罐。

针对混油处理装置结焦堵塞问题,目前采取的方法主要有两种:

①添加阻聚剂、清净分散剂减缓结焦。在混油蒸馏分离过程中,可以考虑添加阻垢剂,使结焦物质沉降至塔底,通过塔底柴油泵过滤器进行过滤,减少塔内构件、塔底过滤器、塔底换热器等设备管线的结垢生焦和沉积堵塞现象。

②调整工艺流程、优化操作参数。根据混油性质、开工时间8000小时、6万吨/年的操作记录数据、管式加热炉和分馏塔设备数据,对圆筒型加热炉、分馏塔进行工艺核算,分析生产过程中容易产生过热导致垢焦物质易缩合、流速过慢垢焦物质易沉积的地方,采取调整工艺流程、优化操作参数的方式,提高分离效率,解决蒸馏装置(炉、塔、过滤器、换热器)垢焦物质缩合、沉积、堵塞等问题。

2.2现有混油蒸馏处理装置生产情况

对长坡站蒸馏装置生产情况,特别是有关工艺流程、生产操作参数,以及结焦堵塞情况,与公司专家、现场技术人员共同分析原因。

3.解决工作方案

3.1 工艺流程及操作参数优化

查阅《新建6万吨蒸馏装置设计说明文件》、《长坡站新建6万吨蒸馏装置工艺流程图》、《T-1001混油分馏塔》、《YX16F-077-01 重沸炉(F101)》设计文件以及生产运行操作记录数据。综合分析判断存在的问题:

3.1.1原设计相比:生产过程中塔顶回流量偏小;塔底温度偏高;汽油收率(71.67%)偏低,理论应为80%;当汽油收率低,柴油颜色应该较浅,而实际柴油颜色深,可能存在结焦情况。

3.1.2设计塔提馏段采用ADV型浮阀,塔盘堵塞可能性较小,塔精馏段采用SP 2A规整精密填料,因波纹板过于狭窄容易堵塞。由于混油中含有烯烃芳烃等组分,受热易生成结焦。

经归纳总结,该工艺过程可能存在以下几个问题:

(1)塔底温度高

混油分馏塔中,塔顶塔底的温度有着严格要求和控制。若塔底温度过高,在生产操作中容易造成塔底结焦;相反,若塔底温度过低,则不利于热量的回收利用,同时会造成轻组分蒸发不上去,易造成塔底抽空,带来安全隐患和生产不稳定因素。原设计中对于分馏塔的塔底操作温度要求为243℃,而实际生产中温度可在220-230℃,这对设备的安全、稳定运行提出了挑战,需要优化工艺来解决这个问题。

(2)柴油颜色深

柴油是轻质石油产品,是碳原子数约为10~22的复杂烃类混合物,主要由原油蒸馏、催化裂化、加氢裂化等过程生产的柴油馏分调配而成。本工艺中柴油的颜色偏深与混油的性质有很大关系。通常情况下,柴油的变色与其中含有的不稳定物质组分,如小分子硫醇、噻酚、脂肪酸、活性氮化物等含量有关,特别是活性氮化物存在易引起化学反应导致柴油变色。处理柴油颜色的方法有许多,如改善柴油的换热流程,可以改善柴油的体积沸点,从而改善柴油的颜色;使用不易被氧化的添加剂,生产中有部分添加剂怕光,在光的存在下易发生分解,从而导致颜色变深。

(3)塔顶回流量偏小

塔顶回流能够提供塔板上的液相回流,使得塔内汽液两相充分接触,进行传热、传质的目的。另一方面塔顶回流能够取走塔内剩余热量,维持分馏塔热平衡状态,从而控制产品质量。故塔顶回流是保证精馏塔连续稳态操作的必要条件之一。本精馏塔内塔顶回流量设计中可取480kg/h~1500kg/h,从实际生产工况看,塔顶回流量偏小,从而导致冲洗填料的液体量不足,以及塔顶汽油和塔底柴油的重叠度变大,影响产品质量。

(4)结焦物堵塞设备

实际生产中发现混油加热过程会有结焦物产生,装置满负荷运行,处理约15万吨混油后出现堵塞,汽油水冷器以及产品线同时堵塞。

(5)汽油收率偏低

原设计中计算汽油收率应该为80%,而实际生产中,汽油收率只有71.67%,相比于理论而言汽油收率偏低。汽油收率与以下因素有关:①原料越轻,汽油收率越高;②加热炉出口温度越高,汽油收率越高;③塔循环比越大,汽油收率越高;④系统压力越低,汽油收率越高;⑤冷凝效果好,汽油收率高;⑥塔盘的分离效果越好,汽油收率越高;⑦汽油的干点,调节塔顶温度是调节汽油干点的主要手段。

3.2工艺流程优化

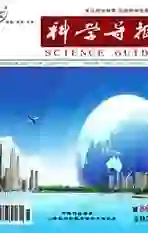

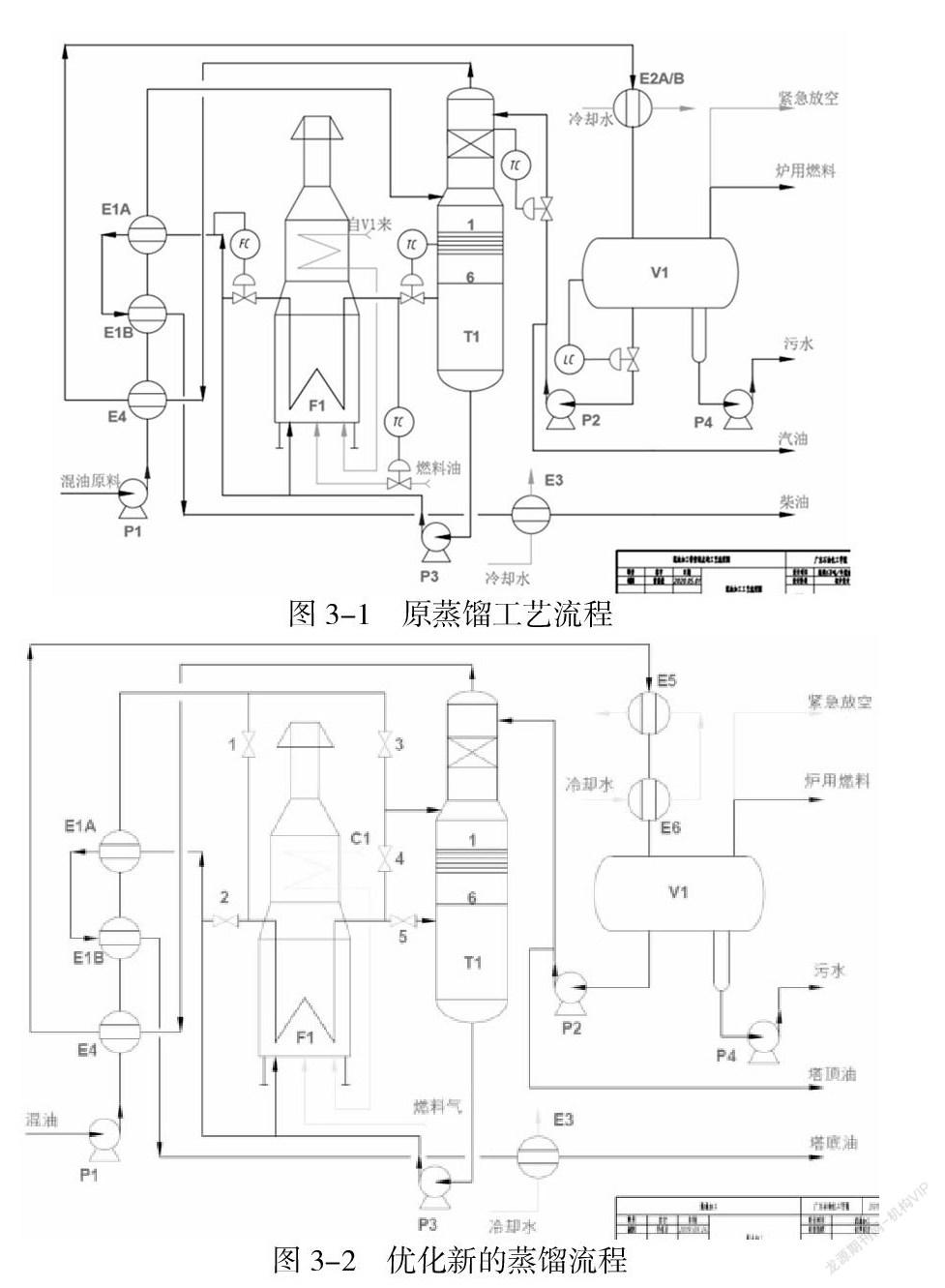

原工艺流程(见图3-1)混油进料通过长时间低温换热进入分馏塔,塔底油部分进加热炉作为热载体返回分馏塔,反复循环长时间高温(240-250℃)加热,导致塔底油颜色较深。建议改为混油进料通过换热后进入加热炉加热,达到闪蒸温度后直接进入分馏塔分离。依据尽可能少改动和规避风险的改造原则,初步提出图3-2的优化新流程。新流程做两方面变动。一是把原分馏塔新鲜进料由全程换热改为先换热后进加热炉快速加热。二是把塔底油循环作为热载体取消,先换热回收热量然后冷却去成品罐,降低高温停留时间。即在新鲜原料换热后、进塔前处增设一条与塔底油进炉前管线的跨线;原料换热后进塔前与塔底油经炉出口进塔前增设一条跨线;该改造工作量较小,操作变化很小。改动后新鲜混油原料虽然经过高温加热,但进塔直接闪蒸,可以降低入塔温度;缩短塔底油在分馏塔内高温停留时间,降低缩合结垢结焦等负面影响,从而改善油品颜色。

3.3操作参数优化

(1)增大塔顶回流量

增大塔顶回流量,即增大对精馏段填料的冲洗程度,从而减少填料结焦沉积的可能性。通过计算,将冷回流改为热回流,回流温度由目前的40℃提高到110℃,回流量可增大12%。

(2)适当降低操作温度

在保证柴油闪点前提下,调整生产方案(适当降低汽油拔出率),适当降低操作温度,改善塔顶油(汽油)、塔底油(柴油)色度等质量指标。

(3)增设氮气气提

利用自备制氮机,按塔底物流量的4.5-7%(m)注入,降低油气分压,从而降低分餾塔各段蒸发温度。

(4)使用空隙率大表面光滑的填料代替现有的精密规整填料

采用表面光滑填料,可减少油垢焦粉在填料凹凸处沉积结焦;采用大空隙率填料,可降低填料压降,从而降低蒸发段、提馏段的操作压力和操作温度,有利于减少油品结垢缩合生焦。

4.结论

在综合工艺流程及操作参数优化方面,当前最简单有效的改进方法就是按新流程生产,在保证塔底油闪点合格前提下,适当降低全塔各段蒸发温度操作,换取减少油品结垢生焦,从而降低全塔压降(同时降低操作温度),实现长周期运转。此外增加蒸馏产品回注主输流程,确保蒸馏产品疏散后路通畅。