铝合金热成形晶粒异常长大现象研究进展

2020-12-08郑佳庞秋胡志力

郑佳,庞秋,胡志力

(1.武汉理工大学 a.现代汽车零部件技术湖北省重点实验室;b.汽车零部件技术湖北省协同创新中心,武汉 430070;2.武汉东湖学院,武汉 430212)

近年来,随着汽车工业的不断发展,汽车为人类社会带来了方便,但与此同时也造成了能源、土地等问题[1]。汽车轻量化成为了亟待解决的事情,铝合金密度低且焊接性能良好,得到了广泛应用[2],但铝合金板材在常温下成形能力较差,且易发生开裂现象,因此生产制造形状更加复杂的零部件往往需要经过热成形[3]。目前,铝合金热成形方式主要有铝合金拼焊热冲压、铝合金热锻造等[4—6]。在铝合金热成形过程中,成形温度逐渐升高,第二相粒子溶解,晶界钉扎作用降低,少数晶粒不断吞噬细小的再结晶组织,形成异常长大的晶粒。这个过程就是铝合金热成形晶粒异常长大现象[7—8]。铝合金热成形晶粒过程中异常长大会降低铝合金零部件抗疲劳强度和尺寸稳定,并发生扭曲变形[9—10]。

对于铝合金热成形晶粒异常长大的研究,国内外学者进行了大量研究,主要分为两种:①在板料热成形过程中,主要以铝合金拼焊热成形为代表,焊缝晶粒容易发生晶粒异常长大;② 在体积热成形过程中,主要以铝合金锻造和挤压为代表,锻造构件表面容易形成粗晶层。文中针对铝合金热成形过程中晶粒异常长大的机理与控制方法进行了综述[11]。

1 铝合金拼焊热成形晶粒异常长大

铝合金拼焊热成形工艺为:将相同或者不同尺寸、形状、厚度、强度或材质成分的铝合金,利用焊接方式成为一个整体[12—14]。采用铝合金取代钢板,重量减轻50%以上,但传统的熔焊时焊接接头处易出现裂纹和气孔等焊接缺陷,因此限制了其应用[15—17]。搅拌摩擦焊(FSW)作为固相连接技术的典型代表,其原理图如图1,由于其能提高焊接接头的性能以及减少焊接缺陷,因此成为了铝合金热成形技术中的首选[18]。如果焊接参数不合适,焊接接头焊缝组织会出现晶粒异常长大(AGG)现象[19—21]。

图1 搅拌摩擦焊接原理示意图Fig.1 Schematic diagram of friction stir welding

牛津大学的Humphreys 等基于平均晶粒度为胞状的晶体结构,在同样的可动性和晶界能条件下,搭建了再结晶和晶粒长大的模型。经过一步步细致的推算,得出晶粒异常长大的公式如式(1)所示:

由于钉扎作用,由式(1)可推导为式(2):

式中:Ψ为粒子钉扎参数,Ψ越大,表明钉扎作用越突出,晶粒越不易发生AGG 现象[22—23]。由式(2)也能看出目前导致FSW 焊接头晶粒异常长大的主要原因总结为以下4 点:①第二相粒子的长大和回溶;② 晶粒尺寸的不均匀分布;③晶界可动性存在差异;④ 局部应变[24—25]。晶粒生长预测区域如图2 所示。

图2 晶粒生长预测区域Fig.2 Prediction region of grain growth

1.1 第二相粒子的长大和回溶

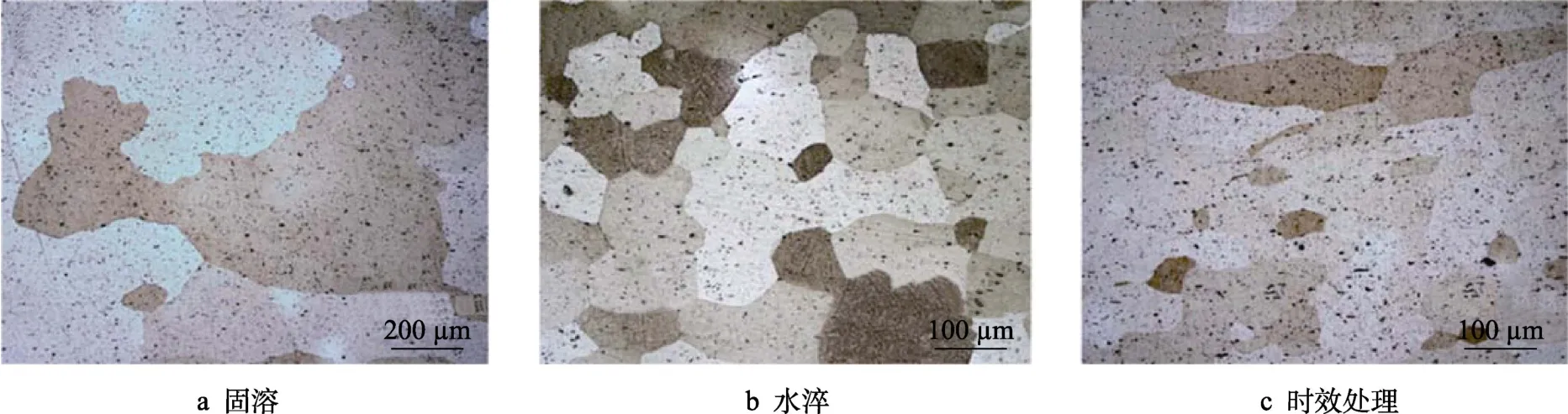

Sharma 等[26]对AA7039 铝合金FSW 接头焊后采取时效处理措施,对比分析人工时效、自然时效和振动时效3 种状态下的AGG 现象,发现AGG 的产生是由于第二相粒子回溶,钉扎作用消失所造成,焊后热处理对FSW 焊接头组织见图3。

Feng 等[27]针对2219-T6 铝合金焊后热处理对其显微组织和显微硬度分布的影响进行了研究。分析得出,导致AGG 发生的主要因素是后处理热处理样品中析出强化物而导致摩擦屈服强度增加时的变形不均匀;AGG 发生的关键因素是AGG 的热力学驱动力和阻碍晶界迁移的钉扎力;AGG 与沉淀物的直径和体积分数有关,因此晶粒析出行为不仅决定了显微硬度,而且通过钉扎晶界来影响晶粒尺寸,从而得出随着驱动力作用和第二相钉扎作用的消失,搅拌区晶粒快速异常长大,各个方法后处理微观结构如图4 所示。

1.2 晶粒尺寸的不均匀分布

Wei 等[28]对搅拌摩擦焊热处理后的AA5083 晶粒粗化机理进行研究。研究结果表明,对比尺寸为0.3 µm 和小于0.3 µm 的晶粒,发现只有小于0.3 µm的晶粒才会发生AGG 现象,焊后热处理晶粒如图5所示。

图3 焊后热处理对FSW 接头热机械影响区晶粒结构的影响Fig.3 Effect of post weld heat treatments on thermo mechanically affected zone grain structure of FSW joints

图4 不同后处理情况下的样品微观结构Fig.4 Microstructure of samples after different post treatments

图5 焊后热处理后的不同晶粒Fig.5 Different grains after PWHT

Tayon 等[29]针对2195 铝锂合金进行了探索,将IAT(Intermediate annealing treatments)作为一种固溶热处理方法来均匀晶粒生长以稳定微观结构,以此来避免AGG 的产生。研究结果表明,对于t/4区域和大部分FSW,IAT 成功促进了晶粒连续生长。与25% HR(Hot rolled)条件相比,在平均直径基础上增加约80%,在平均面积基础上增加约250%。与25% HR+固溶热处理条件相比,IAT 可将AGG 的产生范围减少约60%。FSW 条件下冠部、t/4 和根部位置的IPF(Inverse pole figure)见图6。

图6 FSW 条件下冠部、t/4 和根部位置的IPFFig.6 IPF of crown,t/4 and root under FSW

1.3 晶界可动性存在差异

Seong 等[30]针对晶界偏析、溶质阻力和AGG 的关系进行了研究。采用相场模型,模拟晶界动力情况,结果表明,相场模拟能较好地描述颗粒在一定条件下的运动。溶质阻力效应导致晶粒AGG 现象发生。AGG可以在无结构、无GB 迁移率和能量的各向异性、无钉扎、晶粒尺寸优势的均质体系中自发发生,晶界偏析下的AGG 现象见图7。

Hassan 等[31]通过对搅拌摩擦焊固溶处理行为进行研究,发现一种典型的高强度铝合金(7010)在高温下,熔核区的晶粒结构本质上是不稳定的。尽管存在抑制晶界流动性的AL3ZR 分散体,低热量输入仍会导致异常精细的熔核晶粒结构,在可溶沉淀物溶解的激励下,整个熔核区出现AGG 现象。薄板焊缝熔核区中心的颗粒分布SEM 图见图8。

1.4 局部应变

Fujii 等[32]用FSW 加工法将SiC 颗粒和AZ31进行复合,对其显微组织和硬度进行了研究。结果表明,SiC 颗粒/AZ31 区域即使在高温(400 ℃)下也显示出细晶粒,SiC 颗粒导致了钉扎效应,AGG消失;相比之下,由于未添加SiC 颗粒的AZ31 晶粒异常长大,显微硬度显著降低,因此得出焊核区的细晶粒和局部的残余应力会影响晶粒异常长大的产生(见图9)。

图7 在不同晶界偏析下的AGG 现象Fig.7 AGG phenomena under different grain boundary segregation

图8 薄板焊缝熔核区中心的颗粒分布SEM 图Fig.8 SEM picture of particle distribution in the center of nugget zone of thin plate weld

图9 SiC 颗粒对AZ31 晶粒的影响Fig.9 Effect of SiC particles on AZ31 grains

2 铝合金热锻造成形表面粗晶

锻造成形是铝合金热成形中一种比较常见的热成形方法,其常见缺陷为表面粗晶。表面粗晶会降低锻件强度以及抗腐蚀能力,且难以满足正常使用要求。目前对铝合金锻件粗晶形成的影响因素及有效的控制方法一直未有一个统一的说法。锻造过程中温度过高或过低都会造成锻造成形表面粗晶:温度过高会导致晶粒粗大,变形不均;温度过低会造成晶粒大小不均匀。下面从影响因素、控制方法、仿真模拟等方面介绍一些国内外研究学者对铝合金锻造成形表面粗晶的研究,希望能为防止锻造成形表面粗晶提供有益参考。

王成江等[33]从锻造成形过程中选取的工艺参数、温度、材质以及锻造后所用的热处理参数入手,分析了铝合金锻造成形表面粗晶的形成原因及控制方式。经分析得出,铝合金锻造件其终锻温度≥370 ℃,锻造预热温度要求在300~400 ℃,结构简单的尽量1 次成形,形状复杂的不要大于3 次,此外,不应有较大的毛坯余量,淬火温度不宜过高,保温时间不宜过长。图10 为合适参数下铝合金锻件。

陈微等[34]针对锻造高钛6061 铝合金粗晶控制方法进行了研究,主要研究了变形温度、应变速率、变形量和固溶温度。结果显示,较高的变形温度时,粗晶随应变量的增加而变大,较低的变形温度时,粗晶随应变量的升高而变小,此外,粗晶随着应变速率的升高而降低,固溶温度的影响相对较低。有效控制高钛6061 铝合金在锻造成形时产生粗晶的方法为在预变形时采用较小变形量和较大变形温度,终变形时用较大变形量和较小变形温度,试样在不同温度下压缩真应变0.8 后再540 ℃固溶的微观组织见图11。

实际生产过程中,锻造成形基本依靠工厂师傅的实践经验,但这样就会导致整个周期较长,成本加大,因此国内外很多学者开始采用有限元进行仿真,再结合现场生产,这样就可以更加高效地避免粗晶缺陷的产生,最大化提高产品质量[35]。

图10 合适参数下铝合金锻件Fig.10 Aluminum alloy forgings with appropriate parameters

图11 试样在不同温度下压缩真应变0.8 后再540 ℃固溶的微观组织Fig.11 Microstructure of samples after compression with true strain 0.8 at different temperatures and then solution at 540 ℃

李治华[36]对模锻铝合金的叶片表面粗晶进行了数值模拟分析,结果表明,形成粗晶的根本原因为铝合金存在落入临界变形范围的小变形,主要原因为过多的锻造次数以及部分偏小的变形程度。终锻工序两个轴杆位置小变形加大了出现粗晶的可能性,终锻件成形金属流动速度分布、叶身偏小轴方向粗晶见图12。

针对锻造成形其他领域晶粒异常长大情况进行研究,发现热成形的方法还有多种,但大都是在真空、气压或机械压力的基础之上进行改进的[37—38],比如真空等温热变形以及热挤压和热处理结合,这些领域也会出现粗晶现象,下面就针对这些领域出现的晶粒异常长大现象进行论述。

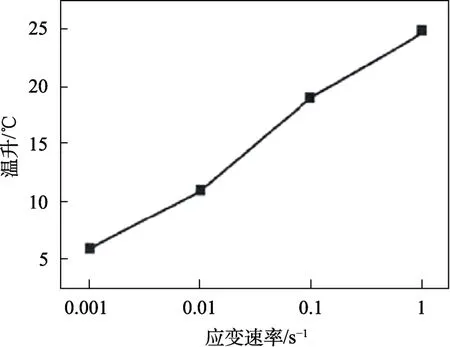

宋晓俊等[39—40]采用真空等温热变形试验机研究了应变速率对挤压态的镍基粉末高温合金晶粒异常长大现象的影响。研究结果表明,晶粒异常长大与应变速率引起的温升有关系,随着最大应变率的增加,晶粒异常长大现象严重,应变速率与温升之间的关系见图13。

图12 不同情况下的终锻件成形金属Fig.12 Forming metal of final forging under different conditions

图13 应变速率与温升之间的关系Fig.13 Relationship between strain rate and temperature rise

刘琛仄等[41—42]针对热处理及热挤压对镍基高温合金显微组织的影响进行了研究。结果表明,通过热挤压作用可以将原始颗粒边界的γ′相尺寸由原来的微米数量级变为纳米级,进而达到消除原始颗粒边界的效果。在温度稍高于原始颗粒边界γ′相的完全溶解温度时,MC 型的碳化物开始起钉扎作用,进而晶粒异常长大现象受到阻碍。晶粒度与γ′摩尔分数之间的关系和MC 碳化物的摩尔分数、γ′摩尔分数与固溶处理温度之间的关系如图14 所示。

图14 晶粒度、γ′摩尔分数之间、固溶处理温度之间的关系Fig.14 Relationship among grain size,γ′ mole fraction and solution treatment temperature

3 结论与展望

1)对铝合金FSW 拼焊热成形晶粒异常长大的主要原因以及抑制作用进行研究,原因总结为以下4点:第二相粒子的长大和回溶;晶粒尺寸的不均匀分布;晶界的可动性存在差异;局部应变。发现钉扎作用具有抑制晶粒异常长大产生的效果。

2)对锻造成形表面粗晶的研究发现,变形温度、应变速率、变形量对粗晶的影响关系为:较高的变形温度时,粗晶随着应变量的增加而变大;较低的变形温度时,粗晶随着应变量的升高而变小。有效控制方法为:在预变形时采用较小变形量和较大变形温度,终变时采用较大变形量和较小的变形温度。通过对真空等温热变形以及挤压热成形等领域晶粒异常长大的影响因素研究发现:随着最大应变率的增加,晶粒异常长大现象严重;固溶温度会影响相的组成,进而影响钉扎作用,最终抑制晶粒异常长大的产生。

除以上结论外,目前国内外学者仍无法从定量角度对晶粒异常长大的影响因素、数值模拟、控制方法等角度进行讨论。只有定量才能彻底解决铝合金热成形晶粒异常长大的现象,因此未来铝合金热成形晶粒异常长大现象研究需要考虑的重点为晶粒异常长大定量分析问题。