立式筒仓反应器堆肥技术工艺优化研究*

2020-12-07刘泽龙曹玉博

刘泽龙, 王 选, 曹玉博, 马 林**

立式筒仓反应器堆肥技术工艺优化研究*

刘泽龙1,2, 王 选1, 曹玉博1,2, 马 林1**

(1. 中国科学院遗传与发育生物学研究所农业资源研究中心/河北省土壤生态学重点实验室/中国科学院农业水资源重点实验室 石家庄 050022; 2. 中国科学院大学 北京 100049)

反应器堆肥技术作为一种新型快速堆肥方式逐渐被人们所认可, 该技术包括反应器堆肥处理和陈化两个阶段, 但反应器堆肥时长和通气方式等工艺参数对堆肥全过程的影响尚不清楚。因此, 本研究立足生产中的实际问题, 利用12 m3立式堆肥反应器, 开展了反应器堆肥工艺优化调控试验, 以鸡粪和锯末为原料, 分别研究了连续供气和间歇供气(风机开3 min, 关7 min)两种供气方式下, 反应器处理周期对堆肥有机质降解率、产品含水率、氮素损失和运行成本的影响。研究结果表明: 反应器堆肥10 d比2 d的处理物料有机质降解率分别增加60.7%(间歇)和66.2%(连续), 产品含水率分别降低41.2%(间歇)和40.7%(连续)。反应器堆肥阶段是物料降解的主要阶段, 利用反应器堆肥的时长越长, 堆肥产品生产时间越短; 但运行成本的增加也对反应器堆肥时长造成了限制, 同时增加反应器堆肥时长也会增加堆肥物料的氮素损失, 其中连续供气反应器堆肥10 d比2 d氮素损失增加17.5%。连续供气方式可提高堆肥效率, 较间歇供气处理堆肥周期平均缩短32.1%, 产品全氮含量平均提高7.4%, 虽然反应器堆肥阶段每日能耗较间歇供气高20.2%, 但堆肥周期的缩短使全程连续供气平均运行成本降低16.5%。其中, 连续供气下反应器中处理6 d、8 d和10 d, 堆肥产品理化性质无显著差异。综合考虑堆肥效率、产品和经济, 本试验建议选择“连续供气方式+反应器内堆肥8 d”处理, 既可提高反应器堆肥处理效率, 在实际生产中又具有较高的经济效益潜力。

堆肥反应器; 供气方式; 畜禽粪便; 快速堆肥; 陈化

堆肥可将粪便转化为稳定的有机肥料和土壤改良剂, 从而实现畜牧与农田系统之间的循环, 并降低集约化养殖过程不当的粪便管理所造成的环境污染风险[1]。与传统堆肥方式相比, 反应器堆肥作为一项先进的堆肥技术, 可以提高堆肥质量, 改进处理效率低、恶臭气味散发和占地面积大等不足, 逐步受到人们认可[2]。但在实际生产过程中, 仍因设备的高投入和高运行成本等因素受到限制[3]。

以往研究表明, 反应器高温处理虽可快速杀灭病原菌等有害物质, 但出料的产品性质尚未达到腐熟标准, 发芽指数仍处于70%以下, 对种子萌发、植物生长造成了负面的影响[4-5]。由此可知, 仅凭反应器处理, 物料难以腐熟, 出料需要进行二次陈化处理, 以保证堆肥物料的彻底腐熟[2]。然而, 目前研究主要集中在反应器堆肥阶段。通过对反应器堆肥阶段供气和搅拌的控制, 调控反应器内物料的孔隙度和氧气浓度。研究表明, 增加堆肥过程中强制通风的时长, 可促进有机质的降解, 然而过量通气也会导致大量热量损失, 延缓堆肥进程[5-7]。同时, 强制通风也会对堆肥过程氮素损失造成影响, 进而影响产品品质[8-9]。Jiang等[10]发现与连续供气相比, 间歇供气方式可加速堆肥进程并提高堆肥产品中的氮含量。徐鹏翔[11]研究表明, 间歇供气条件下, 物料有机质降解速率低于连续供气, 但开50 min关10 min的供气模式最有利于物料中氮素的保存。因此, 反应器内供气策略和处理时长对物料反应进程及其理化性质有较大影响, 进而影响二次陈化过程。然而, 目前反应器堆肥时长及供气策略对堆肥反应器堆肥技术工艺处理效率和产品品质影响关系尚不明确。

此外, 堆肥作为有机废弃物资源化处理的重要应用技术之一, 经济效益是技术推广和实践应用的重要指标。Liu等[12]研究表明, 在生产规模尺度上, 智能反应器堆肥的处理效率和环境效益与槽式堆肥相比具有显著优势, 但运营成本与槽式堆肥相当, 较高的设备投入使其失去了运营成本的优势, 成为制约反应器堆肥技术广泛应用的重要因素。优化反应器堆肥技术的供气策略与反应时长对堆肥处理效率和生产成本具有重要影响。目前反应器堆肥的相关研究中, 大多数还停留在实验室尺度, 对生产规模反应器堆肥技术经济效益研究较少, 对实践应用的经济指标尚缺乏研究。

本研究立足堆肥生产实际的瓶颈问题, 利用12 m3立式筒仓式堆肥反应器开展了反应器堆肥优化调控中试试验, 对不同供气方式和反应器堆肥时长对堆肥有机质降解率、产品含水率、氮素损失和运行成本等问题进行了研究, 以寻求立式筒仓反应器堆肥技术工艺最佳的反应器处理时长和供气方式,为该项工艺在实践中探究最佳处理参数做出借鉴, 以寻求处理效率高、经济效益好且环境友好的快速堆肥技术, 促进禽畜粪便资源化利用快速发展。

1 材料与方法

1.1 堆肥材料

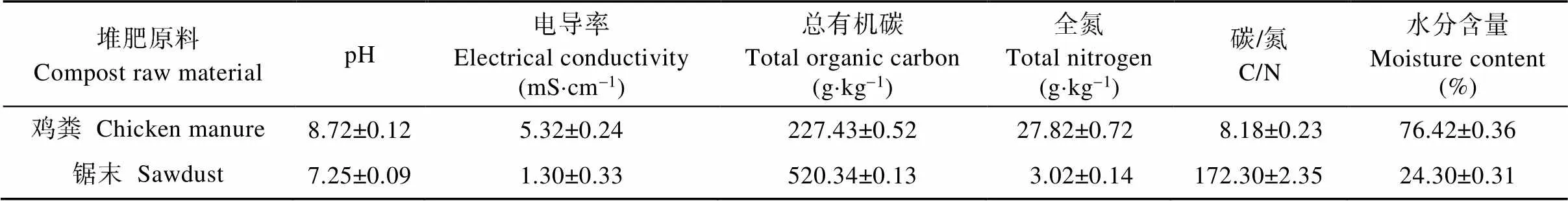

试验所用材料为鸡粪与锯末。鸡粪来自于石家庄市栾城区南留村蛋鸡场, 锯末来自石家庄市栾城区南留村木材加工厂。堆肥原料的物理和化学性质如表1所示。

1.2 试验装置

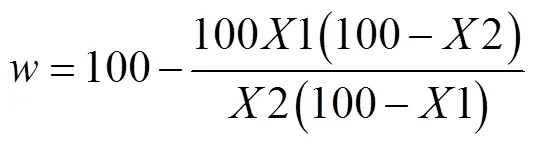

试验所用反应器为一种立式筒仓式堆肥反应器(图1), 容积12 m3。反应器设备具备上料、搅拌、通风、出料、除臭和自控等功能, 多用于中小规模养殖场的禽畜粪便等有机废弃物的高效无害化处理, 具有发酵时间短、辅料添加少、占地面积小、尾气可控制和自动化程度高等特点。反应器高度为4 m; 反应器内部设有搅拌轴和搅拌叶片, 搅拌叶片上布有曝气管道, 反应器中底部搅拌桨叶上设有供风气孔, 由风机通过管道将新鲜空气引入到反应器内底部的物料中。罐内物料温度可通过位于不同高度的温度探头实时传输并记录在控制系统中。

表1 堆肥原料的物理和化学性质(以干重计)

图1 试验设备: 12 m3智能堆肥反应器示意图

将鸡粪与锯末按质量比约3∶1进行混合, 调节混合物料初始水分含量为70%, 混合物料的总C/N比约为25∶1。正常运行时, 罐体容量处于饱和状态, 每次进料前, 先通过绞龙等机械系统使反应器中处理完成的物料从底部出料口出料, 每次出料体积约为1~1.5 m3, 同时为新进物料留出进料空间。出料结束后, 待处理的物料通过上料斗提升至反应器上部进料口进料, 新进物料会覆盖在反应器中剩余高温物料之上, 每次进料体积约为2 m3。每1~2 d进/出料1次, 形成连续式进/出料堆肥处理。反应器处理后的物料放置在通风棚进行陈化。在反应器侧面设有4个温度传感器深入堆体内部, 实时将堆体温度记录在所连接的控制柜电脑中。温度传感器设定高度分别为距罐底0.5 m、1.0 m、2.0 m和3.0 m, 以监测不同高度的堆体温度变化。

1.3 试验设计

试验共分为两个阶段: 反应器堆肥阶段和陈化阶段。

反应器堆肥阶段: 反应器堆肥阶段采用连续进/出料方式进行, 试验分为5个批次, 分别为R2、R4、R6、R8和R10 (反应器中处理2 d、4 d、6 d、8 d和10 d)。根据反应器容积, 每批次进料2 m3, 出料1 m³, 每隔1 d进/出料1次, 10 d即可将反应器中物料全部替换为试验物料。为区分不同批次的物料, 在物料预混阶段, 加入不影响堆肥反应的不同颜色的塑料彩带, 作为标记物。设置两种通风方式: 连续供气和间歇供气(为保证堆肥氧气含量高于15%同时遵循节能降耗原则, 本试验风机开3 min, 关7 min)。于出料前纵向取样, 进/出料3次作为3次重复。

陈化阶段: 反应器堆肥阶段3次试验循环取样结束后全部出料, 根据物料在罐体中不同的处理时间进行分堆陈化, 即物料批次随物料从上到下依次为: 反应器内堆肥2 d (R2)、反应器内堆肥4 d (R4)、反应器内堆肥6 d (R6)、反应器内堆肥8 d (R8)和反应器内堆肥10 d (R10)。本次试验中, 陈化阶段最长进行21 d, 每7 d翻堆一次。其中陈化时间根据腐熟程度确定, 当物料发芽指数≥70%时, 认为物料达到腐熟, 完成堆肥处理[13]。

1.4 样品采集

堆肥温度由反应器侧面各个高度的温度传感器实时监测, 反应器进出料取样阶段, 每0.5 h记录1次反应器中不同高度物料的温度数据。

堆肥反应器内取样: 试验物料完成替代后开始取样, 每次进/出料循环前, 采用垂直取样器取样, 每个批次采集1个样品, 采样量1 000 g, 分装为3份, 放入-20 ℃冰箱中冷冻储存。

陈化期间取样: 采用五点取样法, 每隔3 d从所有静置堆垛中各采集3个样品, 每个样品取样量为300 g, 分装为3份, 放入-20 ℃冰箱中冷冻储存。

1.5 测定指标及方法

1.5.1 堆肥样品的测定

根据《堆肥材料试验标准方法》(TMECC, 2002), 对采集的初始原料和堆肥样品的水分含量(MC)、发芽指数(GI)、总凯氏氮(TKN)和有机质含量(TOM)进行检测。物料含水率与干物质量在恒温箱中, 以105 ℃对样品烘干48 h后测定。

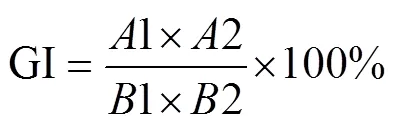

有机质降解率的计算公式为[14]:

式中:为有机质降解率, %;1为初始有机质含量, g×kg-1;2为最终有机质含量, g×kg-1。

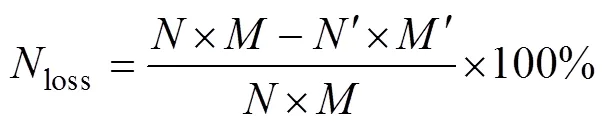

为了评估堆肥的腐熟程度, 堆肥样品和去离子水按1/10(/)混合后, 震荡离心取澄清液10 mL, 添加到底部有滤纸的培养皿中, 以去离子水作为对照。然后加入10粒水芹()种子, 并在恒定的25 ℃下避光培养48 h。比较堆肥样品浸提液的发芽指数(GI), 其计算公式为[13]:

式中:1表示堆肥浸提液的种子发芽率, %;2表示堆肥浸提液培养种子的平均根长, mm;1表示去离子水的种子发芽率, %;2表示去离子水培养种子的平均根长, mm。

氮素损失率计算方法改自Yang等[15],公式为:

式中:loss表示氮素损失率, %;表示初始物料氮含量, g×kg-1;′表示处理后物料氮素含量, g×kg-1;和′分别是初始和处理后物料的有机质含量, g×kg-1。

1.5.2 经济效益指标及计算方法

本研究的中试试验运行成本主要由反应器堆肥部分产生的电能消耗与反应器进/出料及陈化阶段人工翻堆的劳务费用两部分组成。

运行成本效益遵循以下计算公式:

total=lc×(r+t)+r×e×(4)

式中:lc指人工成本单价(¥×d-1),r指反应器堆肥进/出料所需的人工数量(人),t指陈化阶段翻堆所需人工数量(人),r指反应器日耗电量(kW×h),e指用电单价[¥×(kW×h)-1],指反应器处理物料所用时间(d)。

1.5.3 数据统计分析

本研究所列结果为3次重复取得样品所测定值的平均值, 数据采用SPSS 18.0软件对样品数据进行单因素方差分析(显著水平<0.05)。

2 结果与分析

2.1 堆肥处理效率分析

2.1.1 反应器通气方式和堆肥时长对物料温度的影响

如图2a和2b所示, 两种供气方式下, 反应器内物料温度随物料高度下降呈先升高后降低的趋势。间歇供气处理物料高度3 m处, 新进低温物料吸收反应器内高温物料的热量, 迅速提升温度, 更快速地进入高温发酵阶段。在该高度范围的物料往往温度变化幅度较大, 平均温度为52.4 ℃。两种供气方式温度最高值都出现在物料高度2.0 m处, 连续供气与间歇供气在该位置物料的平均温度分别为50.9 ℃和59.3 ℃, 皆高于50 ℃。物料高度到达1.0 m时, 受反应器底部通气热量交换的影响, 堆肥温度开始逐渐降低。高度为0.5 m处物料平均温度已降至25 ℃左右。反应器处理过程中, 与连续供气相比, 间歇供气在0.5~2.0 m高度各位点堆肥温度相对较高, 温度变化幅度更小, 表现出更加明确的温度分层现象。

陈化阶段各处理物料的温度仍可达50 ℃以上, 且随翻堆呈现波动变化(如图2c和2d)。随反应器堆肥时长的增加, 从R2~R10处理, 陈化过程中平均温度逐渐降低。两种通气方式陈化物料温度最高的处理皆为反应器处理2 d的物料(R2), 平均温度分别为60.3 ℃(间歇供气)和50.2 ℃(连续供气)。间歇供气物料陈化20 d时, 仍未进入低温腐熟阶段, 物料仍保持较高的堆肥温度。陈化阶段连续供气物料高温持续时间约为11 d, 比间歇供气短7 d左右。第2次陈化翻堆后, 随陈化时间增长陈化物料逐步降温至约40 ℃左右。

图c和d中, 箭头指示陈化阶段的翻堆时间。R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。In figure c and d, the arrows showed the turn over times of compost at maturing stage. R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration.

2.1.2 反应器通气方式和堆肥时长对物料有机质降解率的影响

反应器堆肥阶段各批次物料的有机质降解率随反应器处理时间的增长而增大(图3)。根据《畜禽粪便无害化处理技术规范》[13]要求, 以物料发芽指数≥70%作为衡量物料腐熟标准, 当发芽指数≥70%时, 即认为陈化结束[13]。陈化阶段有机质降解率随反应器阶段处理时间的增长而逐渐下降。

整体上看, 当陈化结束时, 两种供气方式下有机质降解率R2和R4处理显著低于其他处理(<0.05), R6、R8和R10处理之间无显著差异。两种供气方式均以R10处理有机质降解率最大, 分别为44.2%(间歇供气)和43.8%(连续供气)。总体降解率较大的3组处理中反应器堆肥阶段为有机质主要降解阶段, 其中, R10-C处理反应器堆肥阶段降解率为42.1%, 显著高于R10-I处理(<0.05)。反应器堆肥阶段连续供气处理平均每天降解速率为4.2%, 比间歇供气高10.5%。陈化阶段两种通风方式有机质降解率降幅最大的处理均为R2, 分别占整个过程中降解率降幅的76.6%和70.1%, 有机质降解率降幅最小的为R10处理, 分别为6.5%(间歇供气)和1.7%(连续供气)。

2.2 堆肥产品品质分析

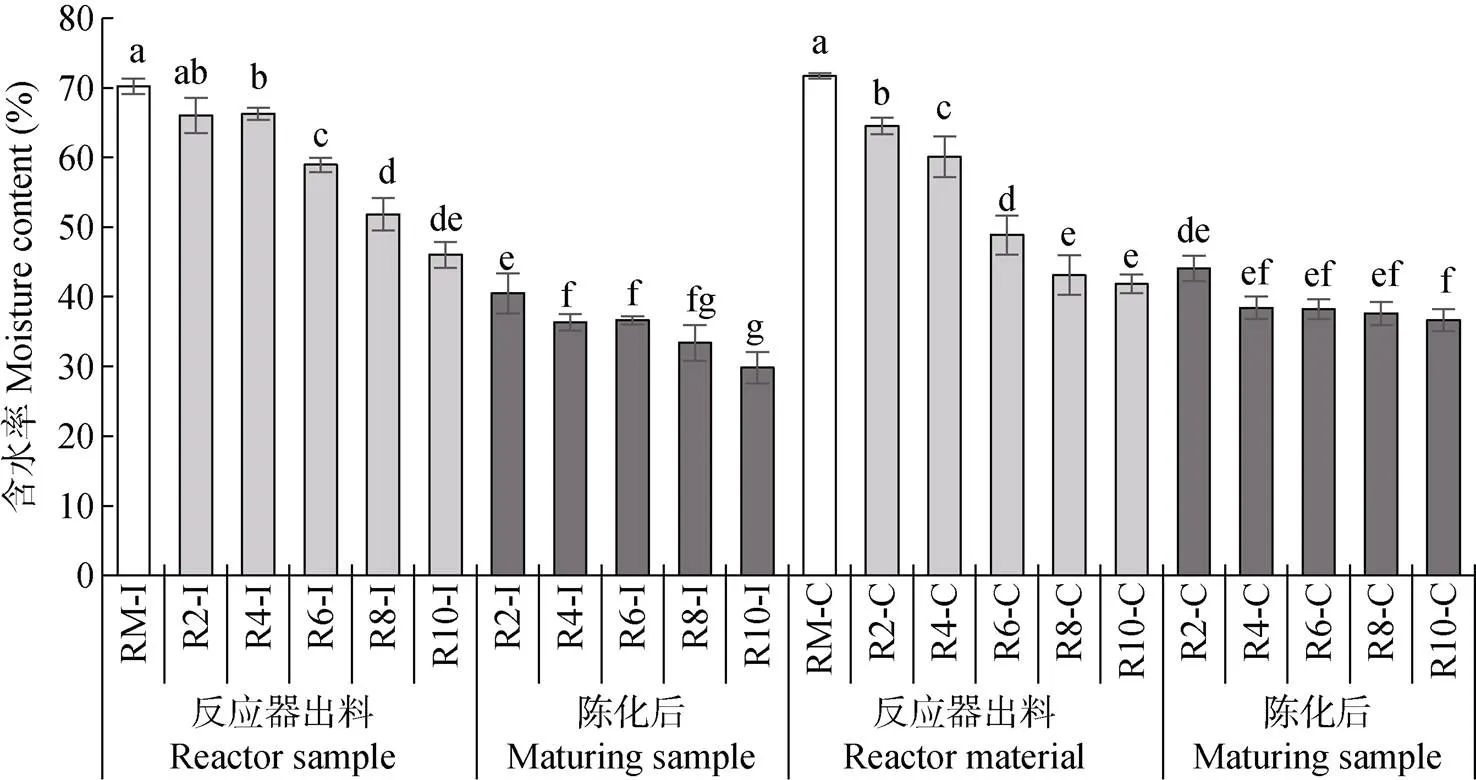

2.2.1 反应器通气方式和堆肥时长对物料含水率的影响

如图4所示, 试验中所有陈化后堆肥产品含水率均符合《GB/T 36195—2018 畜禽粪便无害化处理技术规范》要求(堆肥产品含水率≤45%)[13]。在反应器堆肥阶段, 两种供气方式的堆肥物料均呈现含水率随着反应器内堆肥时间的增长而逐渐下降的趋势,两种供气方式平均每日含水率分别降低3.15%(间歇供气)和2.91%(连续供气)。陈化结束后, 两种供气方式物料含水率均为R10处理最低, 分别为28.8%(间歇供气)和36.6%(连续供气)。该处理含水率降低的主要阶段为反应器堆肥阶段, 含水率降低幅度分别占处理总降低幅度的58.3%(间歇供气)和85.3%(连续供气)。

R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。当发芽指数≥70%时, 即认为陈化结束。a-d为图柱整体显著性分析结果, 不同小写字母表示处理间差异显著(<0.05)。R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration. When the material germination index ≥70%, it is considered that the maturing stage is over. a-d above the bars are the overall significance analysis results. Different lowercase letters show significant differences at<0.05 level.

陈化过程中, 物料含水率降低幅度随反应器堆肥时长增大整体呈先增大后减小的趋势。含水率降幅最大的处理为R2, 降幅分别为25.5%(间歇供气)和21.7%(连续供气)。降幅最小的处理为R10, 降幅分别为16.2%(间歇供气)与5.2%(连续供气)。连续供气在陈化阶段含水率的降低幅度均低于间歇供气。

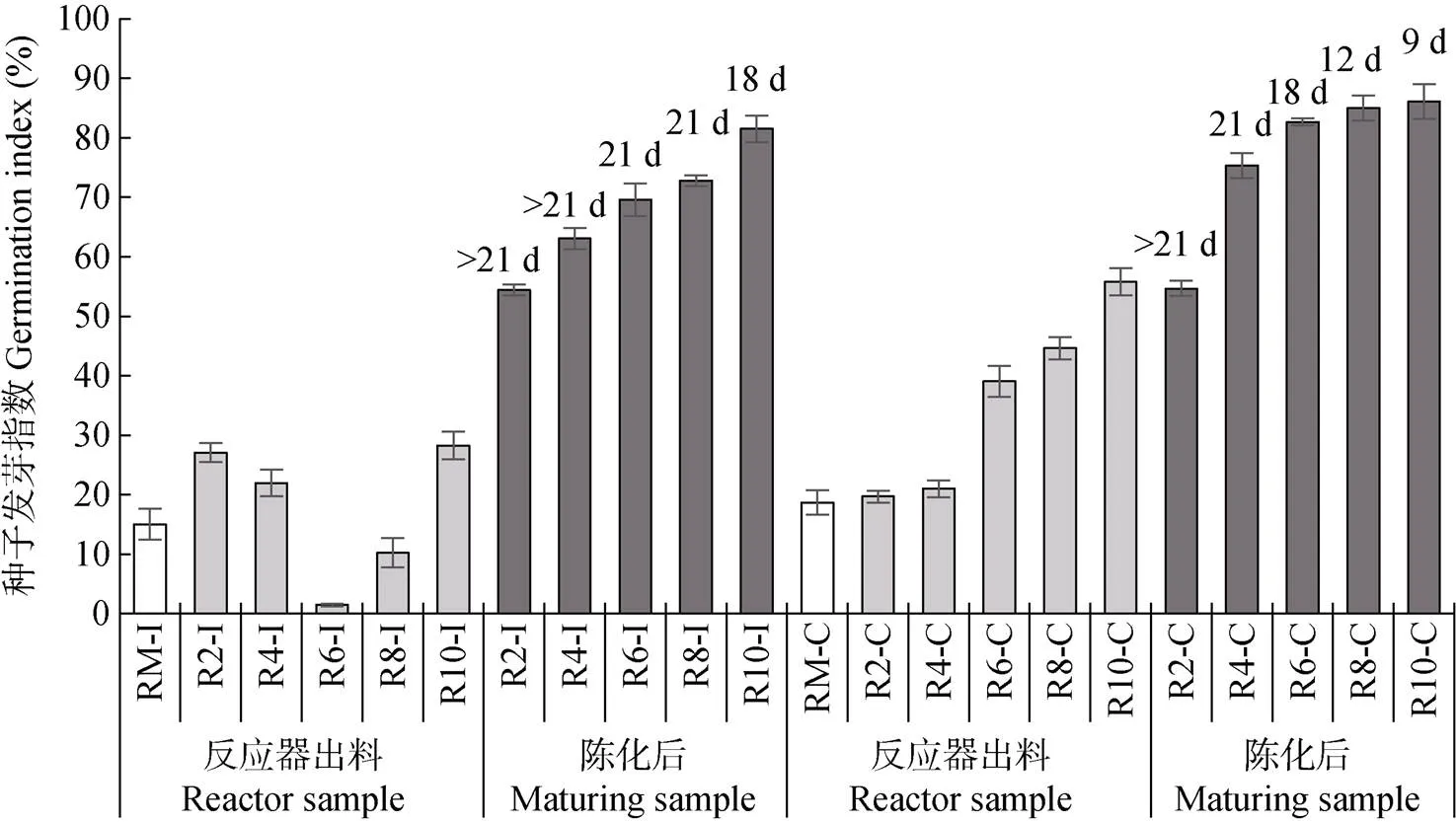

2.2.2 反应器通气方式和堆肥时长对物料发芽指数的影响

经过21 d的陈化处理后, 各处理物料发芽指数随反应时间增长总体呈逐渐上升的趋势(图5)。整体来看, 物料发芽指数随反应器堆肥时长的增加, 发芽指数达到70%所需要的时间越短(图柱上方的数字是该处理物料发芽指数达到70%所需陈化的时间), 其中用时最短的为R10-C处理, 仅用19 d (反应器堆肥10 d+陈化9 d)。反应器内堆肥阶段物料发芽指数普遍较低, 反应器出料中物料发芽指数最高的为R10-C处理, 出料发芽指数为55.8%, 比间歇供气反应器出料最高发芽指数高27.5%。

陈化阶段物料发芽指数整体呈快速上升趋势。经过21 d的陈化过程, R2-I、R4-I与R2-C处理物料发芽指数没有达70%以上。发芽系数达70%所用时间随反应器堆肥阶段增长而缩短。R10-C处理物料发芽系数达70%所使用的时间最短, 处理全程共19 d。其次为R8-C处理, 处理全程共20 d。间歇供气发芽指数普遍低于连续供气, 最快达到发芽系数≥70%以上的处理为R6-I, 全程用时27 d。

图4 反应器通气方式和堆肥时长对物料含水率的影响

RM: 待处理的混合物料; R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。当发芽指数≥70%时, 即认为陈化结束。a-g为图柱整体显著性分析结果, 不同小写字母表示处理间差异显著(<0.05)。RM: mixture to be processed; R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration. When the material germination index ≥70%, it is considered that the maturing stage is over. a-g above the bars are the overall significance analysis results. Different lowercase letters show significant differences at<0.05 level.

图5 不同反应器通气方式和堆肥时长下堆肥物料对水芹发芽指数的影响

RM: 待处理的混合物料; R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。图柱上方的数字为该处理物料发芽指数达70%所需陈化的时间。RM: mixture to be processed; R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration. The number on the bar is the maturing time when the germination index reaches 70%.

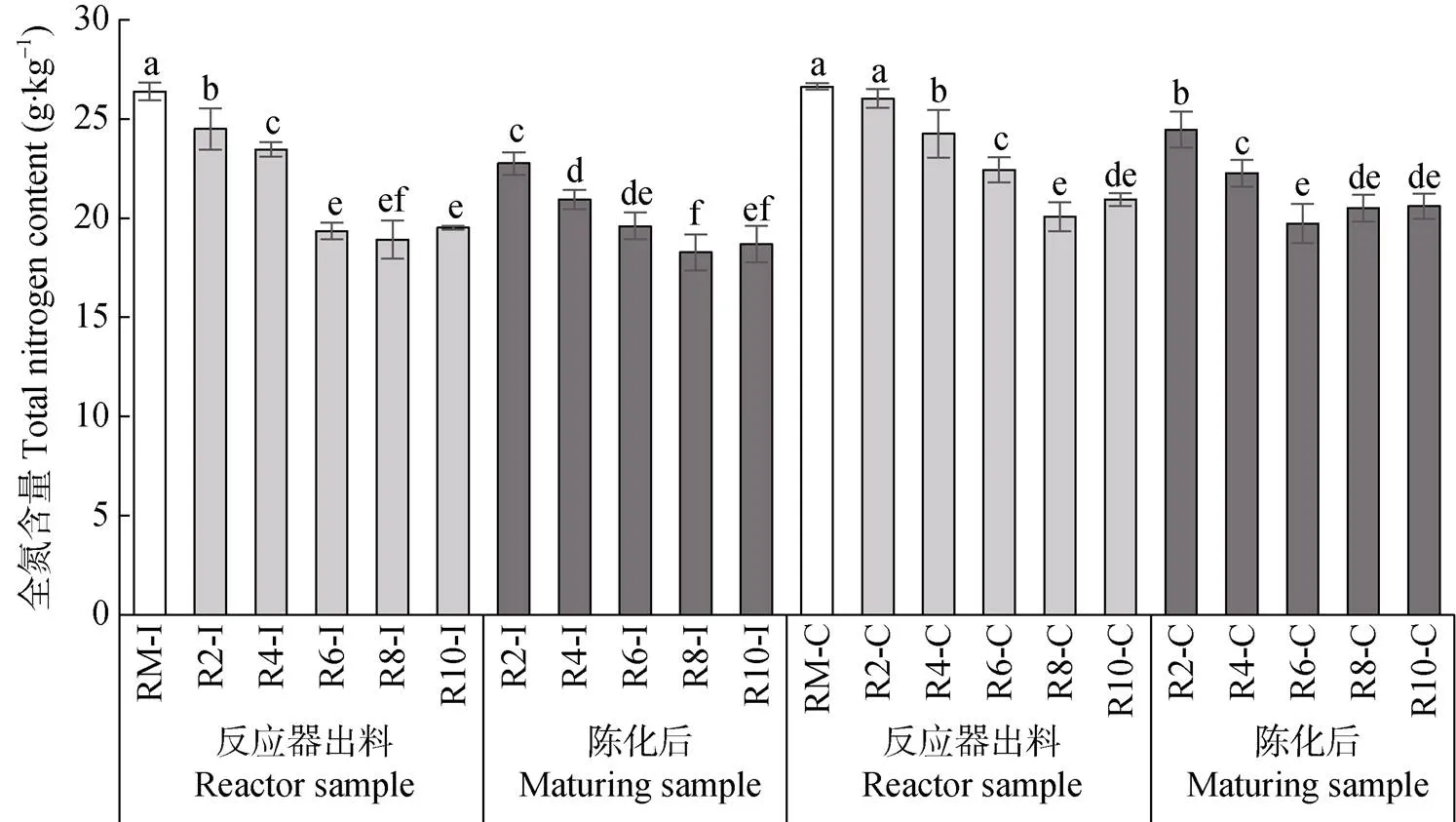

2.2.3 反应器通气方式和堆肥时长对物料全氮含量的影响

如图6所示, 整体上看, 随反应器堆肥时长增加, 各处理全氮含量呈现先降低后升高的趋势。陈化阶段对物料氮素含量的影响较小, 不同反应器处理时间下(R2、R4、R6、R8和R10), 物料全氮含量平均降低1.10 g×kg-1(间歇供气)和1.23 g×kg-1(连续供气), 远小于反应器堆肥阶段氮含量下降幅度6.87 g×kg-1(间歇供气)和5.70 g×kg-1(连续供气)。反应器堆肥阶段, R8-I和R8-C的氮素含量最低。陈化后的堆肥产品也具有相同趋势, 随反应器堆肥时长增加, 腐熟物料中全氮含量总体呈下降趋势, 完成连续供气产品的各处理物料氮素含量显著高于间歇供气(<0.05), 其中, 处理时间最短的R10处理与R8处理无显著差异。陈化过程中两种供气方式物料氮素含量变化幅度无明显差异, 物料氮含量差异主要来自反应器堆肥阶段。

图6 反应器通气方式和堆肥时长对物料全氮含量的影响

RM: 待处理的混合物料; R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。当发芽指数≥70%时, 即认为陈化结束。a-f为图柱整体显著性分析结果, 不同小写字母表示处理间差异显著(<0.05). RM: mixture to be processed; R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration. When the material germination index≥70%, it is considered that the maturing stage is over. a-f above the bars are the overall significance analysis results. Different lowercase letters show significant differences at<0.05 level.

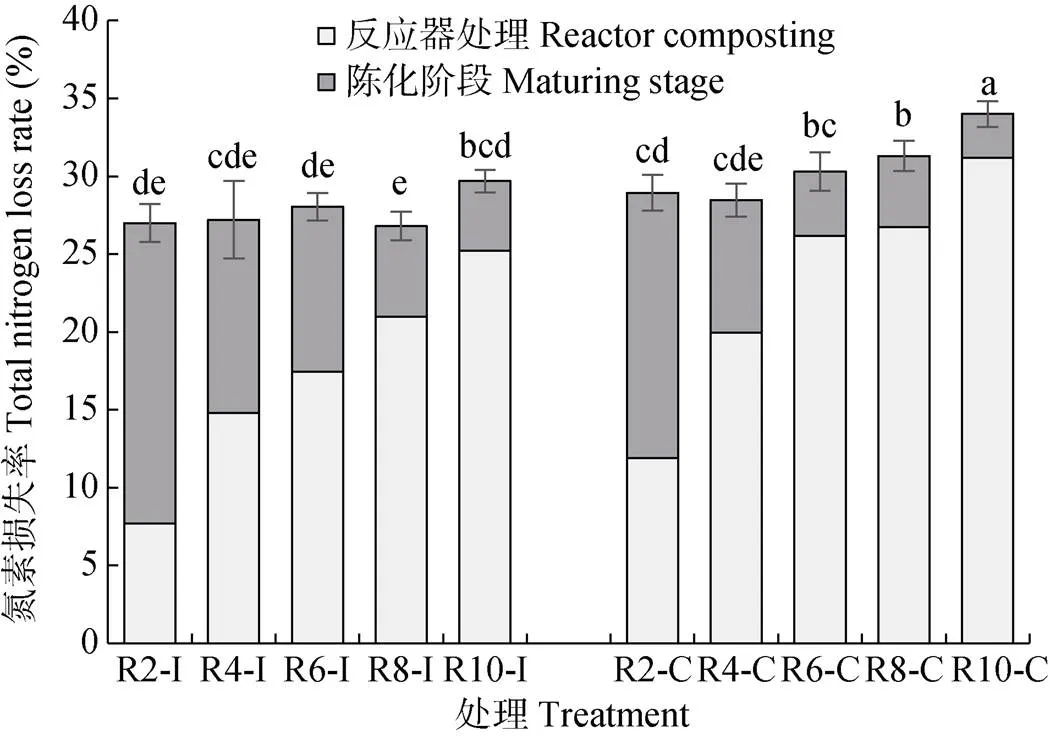

2.3 反应器通气方式和堆肥时长对氮素损失的影响

如图7所示, 反应器堆肥阶段氮素损失随处理时长增加而升高, 陈化阶段氮素损失幅度相应降低。整体上看, 各处理物料氮素损失随反应器堆肥时长增长而逐渐升高, R8-C和R10-C处理氮素损失均显著高于其他处理(<0.05), R8-I和R4-C处理的氮素含量最低。陈化阶段对物料氮素损失的影响较小, 氮素损失平均为10.5%(间歇供气)与7.4%(连续供气), 分别低于反应器堆肥阶段氮素损失幅度17.2%(间歇供气)和23.2%(连续供气)。反应器堆肥阶段为氮素损失的主要阶段。连续供气反应器堆肥阶段平均氮素损失显著高于间歇供气, 陈化阶段两种供气方式处理下的物料氮素损失无显著差异。

图7 反应器通气方式和堆肥时长对物料氮素损失的影响

R2: 反应器处理2 d; R4: 反应器处理4 d; R6: 反应器处理6 d; R8: 反应器处理8 d; R10: 反应器处理10 d; C: 连续供气; I: 间歇供气。当发芽指数≥70%时, 即认为陈化结束。a-e为显著性分析结果, 不同小写字母表示处理间差异显著(<0.05)。R2: reactor composting for 2 days; R4: reactor composting for 4 days; R6: reactor composting for 6 days; R8: reactor composting for 8 days; R10: reactor composting for 10 days; C: continuous aeration; I: intermittent aeration. When the material germination index≥70%, it is considered that the maturing stage is over. a-e above the bars are the overall significance analysis results. Different lowercase letters show significant differences at<0.05 level.

2.4 运营效益分析

反应器堆肥阶段总运行成本包括反应器运行成本和陈化阶段每次翻堆的人工成本。反应器运行成本主要包括供气风机、液压搅拌系统、尾气排风系统、尾气喷淋系统、上料系统和出料系统的电能消耗以及进/出料的人工成本。

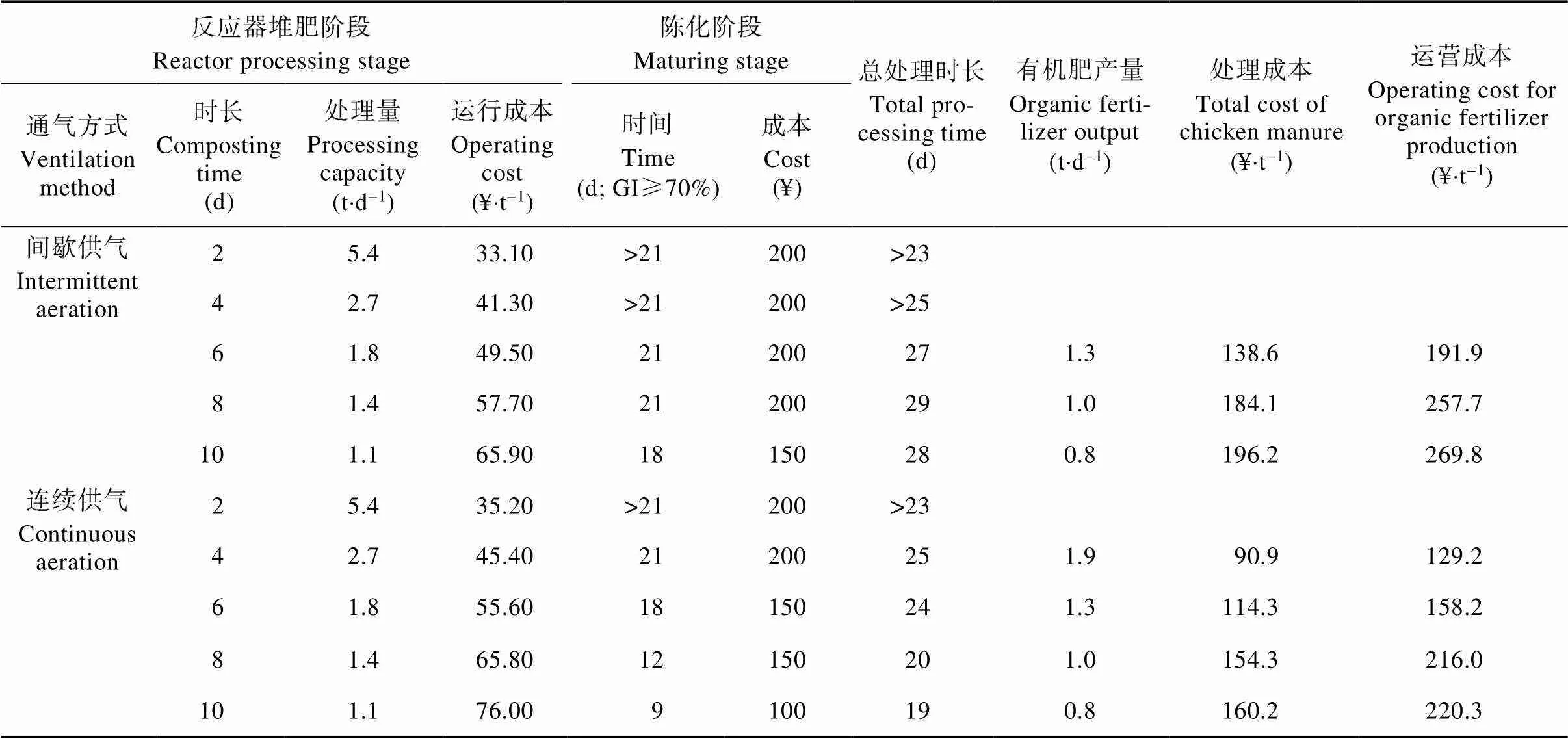

如表2所示, 从处理能力看, 物料在反应器中处理时间越长, 反应器堆肥阶段运行成本越高。除进出料的人工费用(每批次25 ¥)外, 不同供气方式下, 反应器运行成本间歇供气为4.1 ¥×d-1, 连续供气为5.1 ¥×d-1, 间歇供气较连续供气每日节能20.16%。陈化过程中7 d翻堆一次, 进/出料人工成本与翻堆1次的人工成本相同, 为50 ¥×次-1。随反应器堆肥时长增加, 物料陈化所需时间缩短, 翻堆次数减少, 成本随之降低。R2-I、R4-I、R6-I、R8-I处理和连续供气R2-C、R4-C处理共需3次翻堆; R10-I与R6-C共需2次翻堆; R8-C和R10-C陈化阶段用时较短, 只需1次翻堆。

整体上看, 物料在反应器中处理时间越短, 相当于同等容积的反应器单批次处理能力越强, 有机肥产量也越高。反应器每日运行成本远高于陈化阶段平均每日成本, 所以反应器处理时间越短, 总运行成本也越低。本试验中发芽指数达70%的处理中, R4-C的日处理量最大, 可达2.7 t×d-1, 有机肥产量为1.9 t×d-1, 鸡粪处理成本为90.9 ¥×t-1, 有机肥生产运营成本为129.2 ¥×t-1, 处理成本最低。而反应器中处理时间越长, 总成本越高。两种供气方式中成本最高的处理均为R10。

3 讨论

3.1 反应器优化调控技术对堆肥处理效率的影响

反应器堆肥技术可对堆肥物料进行强制通风与搅拌, 加速堆肥过程[16-17]。本研究中, 反应器不同处理时长的物料之间, 主要区别是物料在堆肥过程中经历的强制通风和搅拌的时长不同。反应器内温度随物料处理时间延长呈先上升后下降的趋势。物料温度下降是由于微生物对有机质分解产生的热量低于堆肥过程中散失的热量[17]。从陈化过程中物料仍可达到并维持一定时长的高温期可看出, 反应器内物料温度下降主要是由于通风引起的热量散失增大。而陈化过程中, 物料没有强制通风散热, 微生物降解底物的减少可能是导致温度降低的主要原因[18](图2c和2d)。从温度结果来看, 反应器的供气策略宜采用间歇供气, 同时加大通气量, 可以提高反应器内物料温度, 加快反应进程。

堆肥过程中水分的散失程度能在一定程度上反映堆肥反应过程的好坏[10]。本试验中反应器堆肥阶段与陈化阶段都没有堆肥渗滤液的产生, 水分的散失全部为水蒸气的蒸发散失。堆肥水分的去除主要与堆体温度和堆肥过程中的曝气有关[19]。如图4, 整体上看, 反应器堆肥时间越长, 产品物料含水率越低。各处理中除R2-C与R2-I外, 所有处理含水率符合畜禽粪便堆肥技术规范标准(MC≤45%)。不同供气方式下R10处理的物料含水率均为最低, 分别达29.8%(间歇供气)和36.6%(连续供气)。反应器内物料水分去除速率分别为2.42%×d-1(间歇供气)和2.99%×d-1(连续供气), 陈化阶段水分去除速率分别为0.52%×d-1(连续供气)和1.62%×d-1(间歇供气)。反应器堆肥阶段的强制曝气和搅拌使物料水分去除速率加快, 成为水分去除的主要阶段。连续供气方式增加了通气量, 可以带走更多蒸发出的水分。陈化阶段水分去除主要影响因素为物料温度, R2中待分解有机物质最多, 堆体温度相对较高, 使物料水分蒸发量更大。整体来看, 当物料达到腐熟条件时, 连续供气含水率基本高于间歇供气。但连续供气整体堆肥周期较短, 物料水分去除速率比间歇供气提高27.7%。

表2 反应器处理时长及供气方式对生产有机肥运行成本的影响

GI: 发芽指数。由于不同堆肥反应器的型号不同, 各耗电系统电机功率略有差距, 不同处理间经济成本的差值可能由于电机功率的加大而增大。GI: germination indexs. Due to the different types of compost reactors, the motor power of each power consumption system is slightly different. The difference in economic cost between different treatments shown in the experiment may increase due to the increase in motor power.

有机质降解率是反映好氧堆肥过程中有机物质降解情况的指标, 是堆肥进程的重要参考依据[17]。本试验中, 物料发芽系数达到70%的处理中, 反应器内有机质降解速率分别为3.77%×d-1(间歇供气)和4.21%×d-1(连续供气), 陈化阶段降解速率分别为0.63%×d-1(连续供气)和0.77%×d-1(间歇供气)。反应器内有机质降解速率远高于陈化阶段, 是有机质降解的主要阶段(图3)。R10比R2处理的有机质降解速率分别提升60.7%(间歇供气)和66.2%(连续供气)。延长物料在反应器堆肥阶段的处理时间, 有利于加速有机质的降解, 减少陈化时间, 可在一定程度上缩短堆肥周期。连续供气可以使物料中氧气含量保持较高的状态, 保证了好氧微生物的好氧环境, 提高了微生物活性, 从而加速对有机物质的降解。整体来看, 当物料达到腐熟条件时, 连续供气各处理堆肥周期平均缩短32.1%, 有机质降解速率比间歇供气提高46.2%。

3.2 反应器优化调控技术对堆肥产品的影响

不稳定和未腐熟的堆肥产品会对种子发芽、植物生长和土壤环境造成负面影响, 容易导致施用过程中产生植物毒性化合物[20]。当发芽指数>50%时可认为肥料毒性已降至植物可以忍受的范围内[21]; 当发芽指数≥70%时可认为堆肥产品已达到腐熟标准[13]。如图5所示, 整体上看, 各处理发芽指数增长速度随反应器堆肥时长增加而加快。各处理中发芽指数达到70%速率最快的处理为R10-C, 全程仅用19 d(反应器堆肥10 d+陈化9 d), 其次为R8-C, 用时仅比R10-C多1 d(反应器堆肥8 d+陈化12 d)。反应器堆肥阶段, 随处理时长的增加, 从R2-R10处理, 物料发芽系数呈先下降再升高的趋势。主要由于堆肥前期反应进程较快, 堆肥中积累了小分子有机酸、NH3和其他植物毒性物质, 阻碍了种子发芽和根系伸长[17]。但随着氧浓度的增加和堆肥温度的提升, 小分子有机酸在堆肥的高温阶段逐渐分解消除了影响种子发芽的抑制因素[22]。在反应器处理10 d后, 物料发芽指数达28.3%(间歇供气)和42.8%(连续供气)。侯超等[4]使用25 m3筒仓式反应器, 利用含水率为70%的鸡粪作为堆肥原料, 经10 d的反应周期后, 物料发芽指数为24.86%, 较本研究结果偏低。该研究中仅考察第1 d所加物料的堆肥变化, 没有考察连续进/出料过程中, 原有高温物料对新进物料的影响。原有高温物料的加热作用和高温菌群在新进物料中的快速繁殖, 都会使堆肥物料快速进入高温反应阶段[23]。

利用反应器进行堆肥的过程中, 无渗滤液产生, 堆肥物料中的氮、磷、钾等养分, 只有氮素可通过气体形式散失。因此, 反应器堆肥过程中物料氮素含量变化, 才是影响堆肥最终产品养分含量的关键[24]。堆肥过程中, 物料中氮素含量由两方面决定。在堆肥前期, 随着含氮有机物被分解, 氮素被大量生长繁殖的微生物转化为铵态氮, 产生大量氨气损失到环境中; 其次, 由于大量有机质矿化等干物质的损失, 使氮含量在物料中的占比呈现上升趋势[25]。本试验中, 整体上看, 各处理随反应器堆肥时长增长, 物料氮含量呈现先下降后上升的趋势。在达到腐熟标准的处理中, 物料氮含量最高的处理为R4-C(< 0.05), 其次为R6-I、R8-C和R10-C。反应器堆肥阶段物料氮素含量降低幅度是陈化阶段的6.25倍(间歇供气)和4.63倍(连续供气), 为影响物料氮素含量变化的主要阶段。连续供气有机质降解速率加快, 使氮素在物料中的含量高于间歇供气, 堆肥产品全氮含量平均提高7.37%。此外, 在实际生产中, 反应器堆肥阶段的堆肥尾气排放相对集中, 建议加装尾气吸收塔等气体处理装置对尾气进行集中收集和处理。为减少堆肥过程中氮素气态形式的损失, 可将氮素损失较高的处理阶段放在尾气相对可控的反应器堆肥阶段, 从而最大限度地减少氮素损失。

3.3 反应器优化调控技术对堆肥运行成本的影响

从运行成本上看, 反应器堆肥阶段过程中强制通风、物料搅拌所带来的能耗, 增加了每日处理成本。然而反应器处理时间越短, 对于同等容积的反应器, 意味着每批次处理量的增大。因此, 反应器中处理时间越短, 处理每吨鸡粪所用的运行成本相对越低。反应器堆肥阶段连续供气比间歇供气耗能增加20.16%, 但由于反应器堆肥时长增加, 陈化时长相对缩短, 在所有达到腐熟标准的处理中, 连续供气比间歇供气鸡粪处理运行成本平均降低16.49%。运行成本最低的处理为R4-C, 处理每吨鸡粪成本仅为90.9 ¥, 但总处理时长较长, 达25 d(反应器堆肥4 d+陈化21 d)。

近年来, 越来越多的学者将研究目光投向反应器堆肥技术[26-27]。但研究者利用反应器堆肥开展的研究多为批次性的堆肥试验, 对连续进料式的反应器堆肥技术研究仍然较少。侯超等[4]使用连续进料筒仓式堆肥反应器, 利用含水率为70%的鸡粪作为堆肥原料, 研究了不同通风量对堆肥效果的影响, 表明合理的通风量对于堆肥的快速发酵非常重要, 并给出了最佳通风速率为12 m3×min-1。但该研究反应器处理并未达到腐熟标准, 主要关注反应器堆肥阶段, 忽略了反应器出料后的陈化阶段。本研究基于反应器堆肥技术, 以从鲜粪到腐熟的整体视角对反应器不同堆肥时间对堆肥过程的影响开展研究, 并结合不同通气方式, 探究了反应器不同堆肥时间的堆肥效果与运行成本, 对优化反应器的运行策略调整和技术优化具有较强的借鉴意义。

4 结论

连续供气可提高堆肥效率, 较间歇供气处理堆肥周期缩短32.1%, 产品全氮含量平均提高7.37%, 虽然反应器堆肥阶段每日能耗较间歇供气高20.16%, 但由于连续供气各处理陈化时长的缩短, 堆肥全程运行成本平均降低16.49%, 故连续供气较为合适。

连续供气下, 随反应器堆肥时长的增加(从R2到R10), 堆肥周期逐渐缩短, 但处理成本随之增加。其中, R6、R8和R10处理, 堆肥产品含水率、发芽指数和全氮含量无显著差异。综合考虑堆肥效率、产品和经济效益, 在达到腐熟条件的处理中, 反应器内堆肥8 d较为合适。

本研究通过综合考虑反应器不同堆肥时间和通气方式对堆肥效率、产品和经济效益的影响, 建议“连续供气方式+反应器内堆肥8 d (R8-C)”处理为最佳堆肥策略。

[1] CHADWICK D, JIA W, TONG Y A, et al. Improving manure nutrient management towards sustainable agricultural intensification in China[J]. Agriculture, Ecosystems & Environment, 2015, 209: 34–46

[2] 冯康, 孟海波, 周海宾, 等. 一体化好氧发酵设备研究现状与展望[J]. 中国农业科技导报, 2018, 20(6): 69–79 FENG K, MENG H B, ZHOU H B, et al. Research status and prospect of integrated aerobic fermentation equipment[J]. Journal of Agricultural Science and Technology, 2018, 20(6): 69–79

[3] IYENGAR S R, BHAVE P P. In-vessel composting of household wastes[J]. Waste Management, 2006, 26(10): 1070–1080

[4] 侯超, 李永彬, 徐鹏翔, 等. 筒仓式堆肥反应器不同通风量对堆肥效果的影响[J]. 环境工程学报, 2017, 11(8): 4737–4744 HOU C, LI Y B, XU P X, et al. Composting effects of using pilot silo reactor by different ventilation rate[J]. Chinese Journal of Environmental Engineering, 2017, 11(8): 4737–4744

[5] 迟文慧, 任勇翔, 陈威, 等. 梨形筒式好氧堆肥反应器的开发与应用[J]. 环境工程学报, 2013, 7(9): 3561–3566 CHI W H, REN Y X, CHEN W, et al. Development and application of a pyriform rotating drum reactor for aerobic composting[J]. Chinese Journal of Environmental Engineering, 2013, 7(9): 3561–3566

[6] 王涛, 姚爱萍, 徐锦大, 等. 小型多层塔式堆肥反应器的设计与试验[J]. 中国农机化学报, 2017, 38(8): 68–73. WANG T, YAO A P, XU J D, et al. Design and test of small multilayer tower composting reactor[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(8): 68–73

[7] 赵明杰, 孙长征, 李星, 等. 堆肥反应器处理农村养殖场鸡粪的实践[J]. 中国家禽, 2014, 36(7): 52–54 ZHAO M J, SUN C Z, LI X, et al. Practice of treating chicken manure in rural farms by composting reactor[J]. China Poultry, 2014, 36(7): 52–54

[8] 黄川, 黄珊, 李家祥. 不同堆肥方式对鸡粪与秸秆混合堆肥效果[J]. 环境工程学报, 2013, 7(10): 4090–4096 HUANG C, HUANG S, LI J X. Effects of different composting models on co-composting chicken manure and maize straw[J]. Chinese Journal of Environmental Engineering, 2013, 7(10): 4090–4096

[9] TONG B X, WANG X, WANG S Q, et al. Transformation of nitrogen and carbon during composting of manure litter with different methods[J]. Bioresource Technology, 2019, 293: 122046

[10] JIANG T, LI G X, TANG Q, et al. Effects of aeration method and aeration rate on greenhouse gas emissions during composting of pig feces in pilot scale[J]. Journal of Environmental Sciences, 2015, 31: 124–132

[11] 徐鹏翔. 反应器堆肥过程中氮素的转化特征及工艺优化研究[D]. 北京: 中国农业大学, 2019 XU P X. Study on nitrogen conversion characteristics and process optimization during composting in reactors[D]. Beijing: China Agricultural University, 2019

[12] LIU Z L, WANG X, WANG F H, et al. The progress of composting technologies from static heap to intelligent reactor: benefits and limitations [J]. Journal of Cleaner Production, 2020, 270: 122328

[13] 中华人民共和国农业农村部. NY/T 3442—2019 畜禽粪便堆肥技术规范[S]. 北京: 中国农业出版社, 2019 Ministry of Agriculture and Rural Affairs of the People’s Republic of China. NY/T 3442—2019 Technical Specification for Animal Manure Composting[S]. Beijing: China Agriculture Press, 2019

[14] BERNAL M P, ALBURQUERQUE J A, MORAL R. Composting of animal manures and chemical criteria for compost maturity assessment. A review[J]. Bioresource Technology, 2009, 100(22): 5444–5453

[15] YANG X, LIU E, ZHU X M, et al. Impact of composting methods on nitrogen retention and losses during dairy manure composting[J]. International Journal of Environmental Research and Public Health, 2019,16(18): 3324

[16] WANG X, BAI Z H, YAO Y, et al. Composting with negative pressure aeration for the mitigation of ammonia emissions and global warming potential[J]. Journal of Cleaner Production, 2018, 195: 448–457

[17] GAO M C, LI B, YU A, et al. The effect of aeration rate on forced-aeration composting of chicken manure and sawdust[J]. Bioresource Technology, 2010, 101(6): 1899–1903

[18] RAUT M P, WILLIAM S P M P, BHATTACHARYYA J K, et al. Microbial dynamics and enzyme activities during rapid composting of municipal solid waste — A compost maturity analysis perspective[J]. Bioresource Technology, 2008, 99(14): 6512–6519

[19] CHEN R R, WANG Y M, WANG W, et al. N2O emissions and nitrogen transformation during windrow composting of dairy manure[J]. Journal of Environmental Management, 2015, 160: 121–127

[20] PETRIC I, SELIMBAŠIĆ V. Development and validation of mathematical model for aerobic composting process[J]. Chemical Engineering Journal, 2008, 139(2): 304–317

[21] LUO Y, LIANG J, ZENG G M, et al. Seed germination test for toxicity evaluation of compost: Its roles, problems and prospects[J]. Waste Management, 2018, 71: 109–114

[22] CHEN Y. Sewage sludge aerobic composting technology research progress[J]. AASRI Procedia, 2012, 1: 339–343

[23] SUN Q H, CHEN J, WEI Y Q, et al. Effect of semi-continuous replacements of compost materials after inoculation on the performance of heat preservation of low temperature composting[J]. Bioresource Technology, 2019, 279: 50–56

[24] 杨海君, 许云海, 肖为, 等. 温度和物料配比对城市园林绿化废物与鸡粪水浴法好氧堆肥的影响[J]. 水土保持通报, 2019, 39(6): 35–43 YANG H J, XU Y H, XIAO W, et al. Effects of temperature and substrate composition on aerobic composting of urban landscape waste and chicken manure using water bath method[J]. Bulletin of Soil and Water Conservation, 2019, 39(6): 35–43

[25] WANG M J, AWASTHI M K, WANG Q, et al. Comparison of additives amendment for mitigation of greenhouse gases and ammonia emission during sewage sludge co-composting based on correlation analysis[J]. Bioresource Technology, 2017, 243: 520–527

[26] WANG Y J, NIU W J, AI P. Assessing thermal conductivity of composting reactor with attention on varying thermal resistance between compost and the inner surface[J]. Waste Management, 2016, 58: 144–151

[27] DE GUARDIA A, PETIOT C, BENOIST J C, et al. Characterization and modelling of the heat transfers in a pilot-scale reactor during composting under forced aeration[J]. Waste Management, 2012, 32(6): 1091–1105

Optimization of composting technology for vertical silo reactor*

LIU Zelong1,2, WANG Xuan1, CAO Yubo1,2, MA Lin1**

(1Center for Agricultural Resources Research, Institute of Genetics and Developmental Biology, Chinese Academy of Sciences / Hebei Key Laboratory of Soil Ecology / Key Laboratory of Agricultural Water Resources, Chinese Academy of Sciences, Shijiazhuang 050022, China; 2. University of Chinese Academy of Sciences, Beijing 100049, China)

Reactor composting technology is a new and quick composting method. The reactor quickly degrades the material and kills pathogens; however, the reactor product is still unable to reach full maturity and requires further curing. The influence of process parameters, such as composting time, reactor discharge aeration mode, maturing treatment, and costs, on the reactor technology is still unclear. To investigate how the composting time and aeration mode affect the reactor efficiency, a pilot composting experiment was performed in a 12 m3vertical composting reactor with chicken manure and sawdust using continuous and intermittent aeration modes (i.e., gas supply). The composting process was divided into two stages: reactor composting and curing. Five composting times (2, 4, 6, 8, and 10 days) were used in the reactor composting stage, and a static pile turned once per week was used for curing. Samples were taken every 2 days during the reactor composting stage and every 3 days during the curing stage. The temperature, moisture content, total nitrogen, organic matter, and germination index were measured, and the organic matter degradation rate, product moisture content, nitrogen loss, and operating costs were assessed. The results showed that the organic matter degradation rate in the 10-day compost increased by 60.7% (intermittent aeration) and 66.2% (continuous aeration) compared to the 2-day compost, and the product moisture content reduced by 41.2% (intermittent aeration) and 40.7% (continuous aeration). Most of the material degradation occurred during the reactor composting stage, and more time taken during this stage meant that less maturing time was required. However, the cost increased because of high energy consumption and a reduction in the composting reactor capacity. Increasing the reactor composting time also increased nitrogen loss. The 10-day composted material with a continuous gas supply lost 17.5% more nitrogen than the 2-day composted material. Compared with an intermittent gas supply, a continuous gas supply improved the composting efficiency, shortened the composting cycle by 32.1%, and increased the product total nitrogen content by 7.4% on average. The daily energy consumption during the reactor composting stage was 20.2% higher with the continuous gas supply, compared with the intermittent gas supply, but a shorter composting cycle reduced the average operating costs by 16.5%. Based on these results, the “continuous gas supply mode + 8-d in-reactor composting (R8-C)” is recommended to improve the reactor composting efficiency and costs.

Compost reactor; Gas supply strategy; Livestock and poultry manure; Rapid compost; Maturity

X713

10.13930/j.cnki.cjea.200336

刘泽龙, 王选, 曹玉博, 马林. 立式筒仓反应器堆肥技术工艺优化研究[J]. 中国生态农业学报(中英文), 2020, 28(12): 1979-1989

LIU Z L, WANG X, CAO Y B, MA L. Optimization of composting technology for vertical silo reactor[J]. Chinese Journal of Eco-Agriculture, 2020, 28(12): 1979-1989

* 国家重点研发计划项目(2018YFC0213300, 2017YFD0801404-2)、国家自然科学基金项目(31902207)、中国科学院STS项目(KFJ-STS-ZDTP-053, KFJ-STS-QYZD-160)、河北省重点研发项目(19227305D, 20327301D)、河北省现代农业产业技术体系奶牛产业创新团队项目(HBCT2018120206)和河北省现代农业产业技术体系蛋肉鸡产业创新团队项目(HBCT2018150209)资助

马林, 主要从事农业生态学和养分管理研究。E-mail: malin1979@sjziam.ac.cn

刘泽龙, 主要从事粪污养分管理研究。E-mail: 445770028@qq.com

2020-05-06

2020-07-01

* This study was supported by the National Key Research and Development Program of China (2018YFC0213300, 2017YFD0801404-2), the National Natural Science Foundation of China (31902207), the STS Project of Chinese Academy of Sciences (KFJ-STS-ZDTP-053, KFJ-STS-QYZD-160), the Key R&D Projects of Hebei Province (19227305D, 20327301D), Hebei Dairy Cattle Innovation Team of Modern Agroindustry Technology Research System (HBCT2018120206), and Hebei Poultry Innovation Team of Modern Agroindustry Technology Research System (HBCT2018150209).

, E-mail: malin1979@sjziam.ac.cn

May 6, 2020;

Jul. 1, 2020