盾构法隧道预制混凝土管片弯曲试验台的研制与应用

2020-12-04张彩亮张玉芳孔德顺骆保林徐江亭

张彩亮,张玉芳,孔德顺,骆保林,徐江亭

(1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;3.中国铁道科学研究院集团有限公司标准计量研究所,北京 100081)

为加强盾构法隧道工程施工管理,统一盾构隧道管片质量检测和验收,保证检测准确可靠,中国参考中外有关先进标准,结合国内现阶段的技术特点,编制了《盾构隧道管片质量检测技术标准》(CJJ/T 164—2011)。标准中规定采用盾构法施工的盾构隧道混凝土管片进场拼装施工前应进行检测和质量验收[1]。

隧道管片环基本单元,包括混凝土管片和钢管片。对于混凝土管片的检测内容包括水平拼装检验、渗漏检验、混凝土管片中心吊装孔的预埋件的拉拔试验、抗弯性能检验、外观和尺寸检验等方面[1]。上述规范中规定的抗弯性能检验是指通过对混凝土管片施加抗弯设计荷载,检验其在规定的试验方法下的变形、管片表面裂缝的产生和变化情况,据此评价管片的结构性能[2],弯曲试验台是保证抗弯性能试验顺利进行的必需装备。

隧道预制管片静载试验是了解管片力学性能的重要手段。中外学者在研究预制隧道管片的优化设计、新材料的应用、耐久性评价等方面的问题时,选用各型试验台开展大量研究。Cheng等[3]以实测应变数据为基础,针对现有隧道管片设计保守,盾构隧道管片的监测数据少,难以对现行管段设计规范进行完善的问题,采用伺服液压材料测试系统(MTS),对预埋光纤传感器的矩形混凝土梁和中性轴附近钢筋焊接带热敏电阻振弦应变计的智能隧道管片进行了循环四点加载试验,提出了预测智能隧道管片弯曲行为的解析模型。Meng等[4]利用自反力钢框架和液压千斤顶,采用双轴加载试验方法,模拟全尺寸钢纤维混凝土隧道管片的加载状态,研究了钢纤维与钢筋的复合作用对钢纤维混凝土隧道管片力学性能的影响。Zhang等[5]采用最大载荷为2 000 kN的液压伺服试验机,在位移控制程序下对管片进行静力测试,研究了钢纤维混凝土隧道管片的弯曲性能。Spagnuolo等[6]采用具有4 000 kN承载能力的反力刚架,在位移控制条件下,对采用玻璃纤维GFRP和钢筋加固的混凝土管片进行了全尺寸弯曲试验,以比较二者的结构性能。Conforti等[7]采用刚性反力架、压力传感器与机电螺旋千斤顶,以位移控制试验,对巴拿马蒙特里奥水工隧道6个全尺寸预制管片的试验研究,探讨了聚丙烯纤维混凝土在水工隧道预制管片中应用的可行性。Feng等[8]采用由高强度螺纹杆、左右加载梁、自反力梁、水平放置的液压千斤顶、压力传感器、液压稳压加载控制系统组成的加载装置对管片缩尺模型进行室内压弯试验,其利用偏心荷载对模型施加弯矩和轴力,以模拟隧道管片结构在服役阶段的实际受力状态,研究结果可为管片的合理设计和耐久性评定提供参考。虽然上述全尺寸管片试验台在各项试验中取得了良好的应用效果,但采用封闭门式刚架或地锚式门架结构的试验台用于混凝土管片弯曲试验时,存在加载系统复杂、安装烦琐、耗钢量大或基础体积大、不适宜随场搬迁的缺点。为解决上述问题,亟须一款结构轻巧、方便运输、可利用梁场既有设备的新型试验台。

基于既有混凝土管片试验台的应用经验,采用理论推导与数值模拟相结合的方法,提出了一种新型的隧道预制管片静载弯曲试验台。

1 管片静载弯曲试验台形式

1.1 规范规定的加载图示

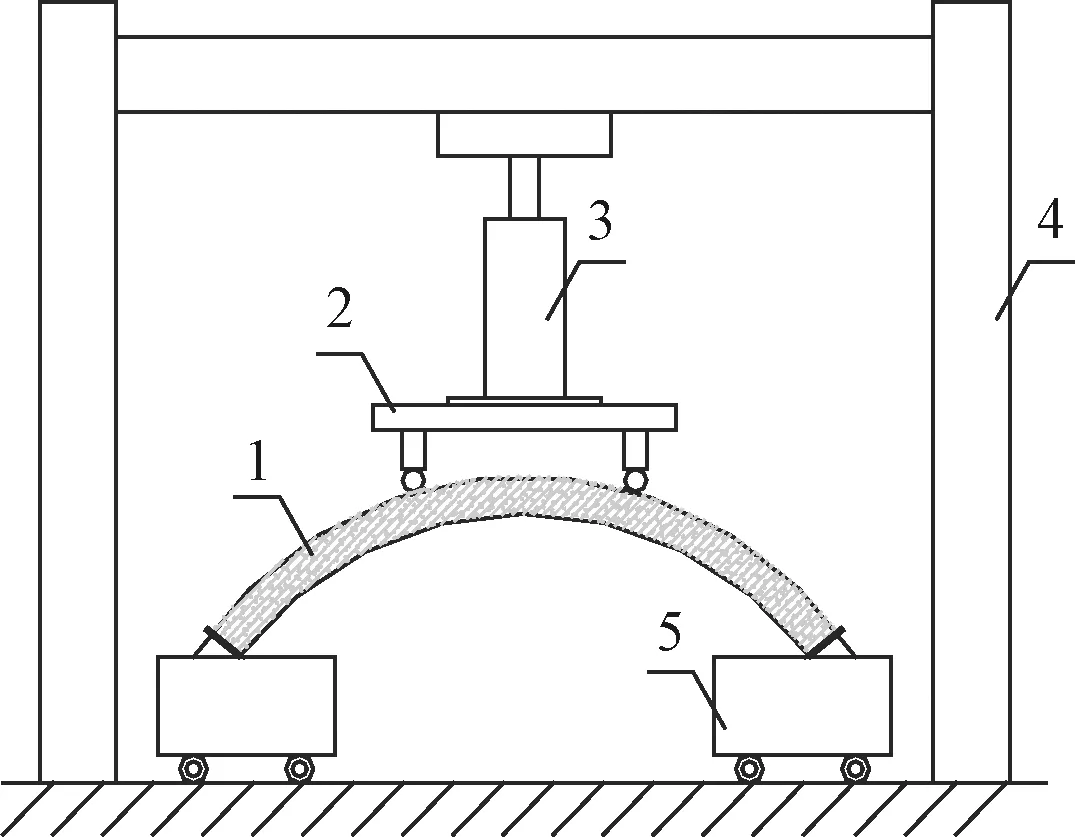

根据《盾构隧道管片质量检测技术标准》(CJJ/T 164—2011)对混凝土管片抗弯性能检验装置的加载图示进行严格规定[1],如图1所示。混凝土管片抗弯性能检验装置主要由加载反力架、油压千斤顶、分配梁、混凝土管片、活动小车等组成。试验时管片安放在活动小车上、活动小车可沿水平方向左右移动,管片上方安放平衡梁、平衡梁上部与油压千斤顶底部相连、油压千斤顶的顶部顶在加载反力架上。千斤顶对混凝土管片施加的试验荷载在反力架平面内形成平面闭合力系,无论任何形式的加载试验台均应该满足上述基本要求。

1为试验管片;2为分配梁;3为油压千斤顶;4为加载反力架;5为活动小车图1 混凝土管片抗弯性能检验加载示意图Fig.1 Loading diagram for bending resistance test of concrete segments

1.2 混凝土管片静载弯曲试验台应用现状

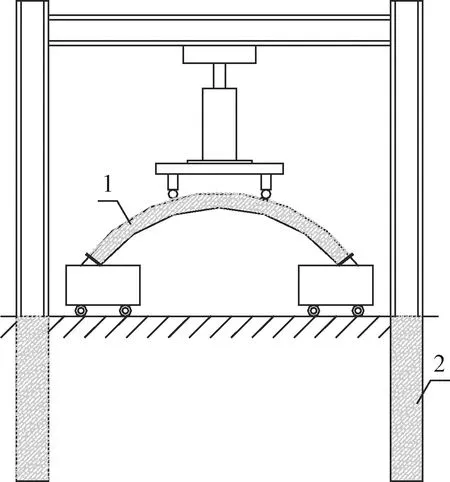

目前,混凝土管片静载弯曲试验台常见结构形式主要有封闭刚架抗拔桩和梁柱刚架式两种结构形式。前者对规范中的标准图示进行了简单改造,主要通过埋设在加载架立柱地面下的2根抗拔桩与土体之间的摩擦力阻力来平衡试验荷载,如图2所示。后者通过布置在地面上的纵横向梁格与立柱之间组成封闭刚架,使试验荷载与结构的内力相平衡,组成平面自平衡闭合力系,如图3所示,该结构形式试验台自重高达18 t。上述二者虽然均可实现混凝土管片抗弯性能的检验,但由于受结构体系的限制,二者均存在结构自重大、造价高、制作安装复杂、转场运输不方便等一系列问题。

1为试验管片;2为抗拔桩图2 封闭刚架抗拔桩式静载弯曲试验台Fig.2 Closed rigid frame with anti-pull pile type static load bending test rig

图3 梁柱刚架式静载弯曲试验台Fig.3 Beam-column rigid frame type static load bending test rig

1.3 新型拉杆(索)式内力自平衡管片静载弯曲试验台设计及简化计算

济南黄河隧道盾构段东西线起止里程:EK1+0002.449—EK3+521.710,西线隧道总长约2 514 m,东线隧道总长约2 519 m,该段盾构隧道大量应用预制混凝土管片。《济南黄河隧道工程第六册盾构隧道结构设计图》中规定,管片出厂前应按照规范要求检验其力学性能,检验合格后方可使用。检测指标以A型管片为例,A型管片分级加载至单个集中力值370 kN时,管片内侧裂缝应不大于0.1 mm;分级加载至0.5P=460 kN时(P为千斤顶施加给弯曲试验台和混凝土管片的荷载值,荷载位置如图4所示),管片内侧裂缝应不大于0.2 mm;分级加载至0.5P=480 kN时,管片内钢筋屈服。根据图1加载图示,千斤顶施加给弯曲试验台的最大压力(Pmax)为960 kN。《盾构隧道管片质量检测技术标准》(CJJT 164—2011)中规定[1],加载反力装置所能提供的反力不得小于设计荷载的1.2倍(1.2Pmax=1 152 kN),最终确定A型管片的加载反力装置所能提供的试验荷载为1 200 kN。

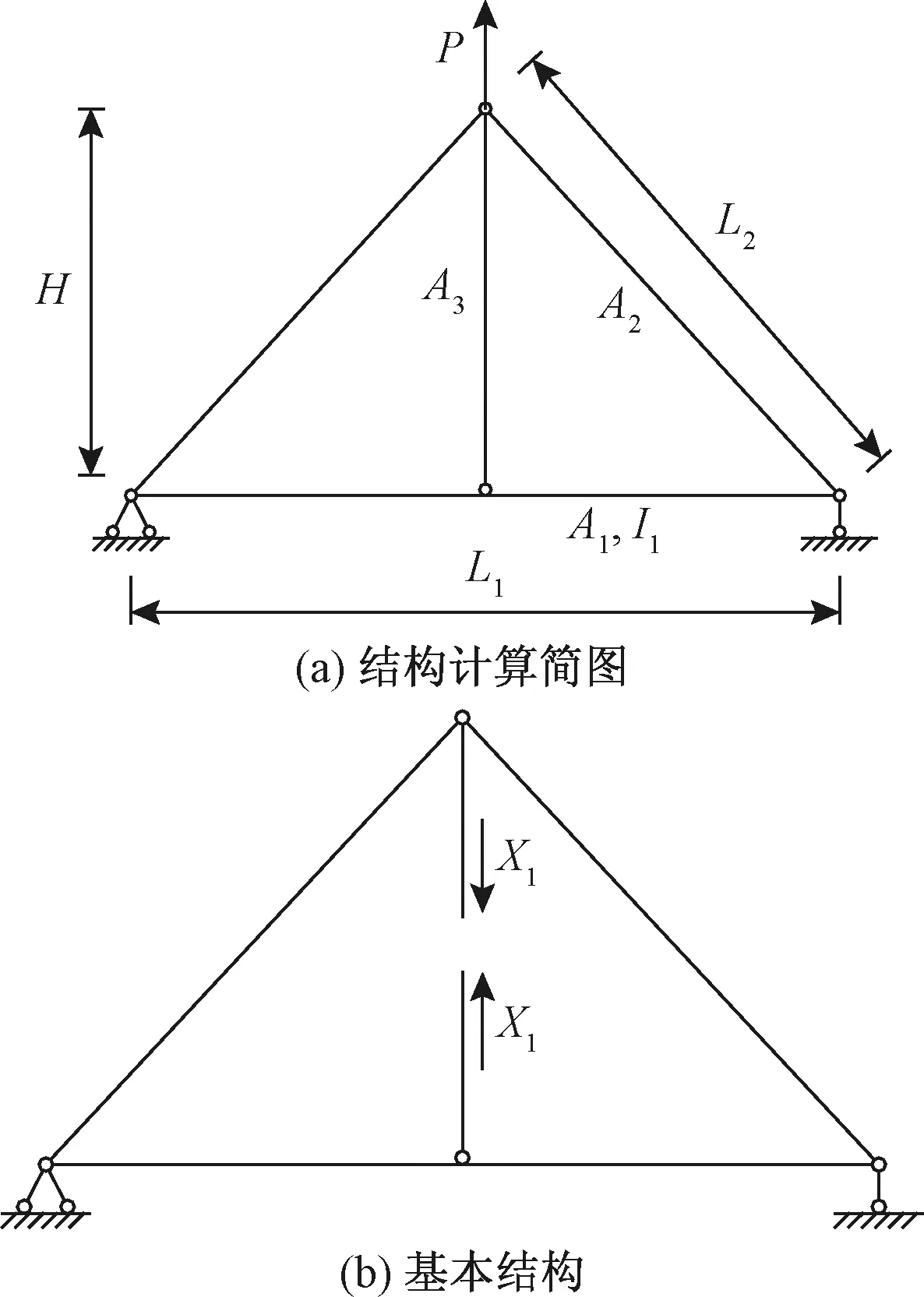

为满足混凝土管片静载弯曲试验的使用要求,在借鉴已有梁柱刚架式混凝土管片静载弯曲试验台应用经验的基础上,对原结构的受力体系进行优化。通过在立柱顶端和下纵梁梁端之间设置拉杆(索),使原来的梁柱刚架式结构,转变为梁、柱、拉杆(索)组合结构。同一平面内的立柱、纵梁和斜拉杆可以看成一次超静定结构,采用结构力学力法原理进行求解。计算简图及选取的基本结构分别如图4(a)和图4(b)所示。

P为千斤顶施加给弯曲试验台和混凝土管片的荷载;L1为纵梁长度;A1为纵梁横截面积;I1为纵梁截面抗弯惯性矩;L2为斜拉杆长度;A2为斜拉杆横截面积;H为立柱的高度;A3为立柱横截面积图4 一次超静定结构计算简图Fig.4 Diagram of structure with one degree of indeterminacy

拉索式内力自平衡管片静载弯曲试验台的基本结构选取如图4(b)所示,其中选取中间立柱作为多余约束,其轴力作为基本未知量,解除立柱多余约束。根据实际结构中立柱切口位置处相对轴向位移为零的条件,建立力法典型方程:

δ11X1+Δ1P=0

(1)

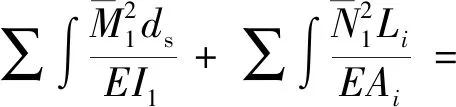

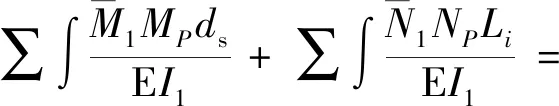

式(1)中:δ11为单位荷载系数;Δ1P为自由项;X1为多余未知力,δ11和Δ1P的求解仅考虑弯矩、轴力的影响。设X1=1根据基本结构的弯矩和轴力图可得出系数δ11的表达式:

(2)

根据荷载0.5P作用下基本结构的弯矩和轴力图,与X1作用下的弯矩轴力图图乘后,得出Δ1P的表达式为

(3)

式(3)中:MP为外荷载P引起的弯矩;NP为外荷载P引起的轴力。

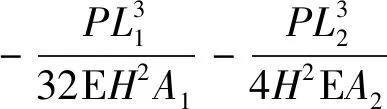

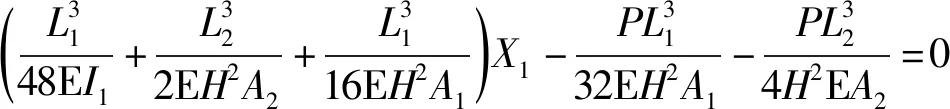

将式(2)、式(3)代入式(1),得到适用于拉索式内力自平衡管片静载弯曲试验台结构的力法典型方程:

(4)

根据管片的尺寸,最后确定试验台的高度H为3 440 mm,纵梁L1长度为6 000 mm,截面抗弯惯性矩I1=19 932.75×104mm4,面积A1=11 700 mm2;斜拉杆的长度L2为4 564 mm,面积A2=804 mm2;立柱横截面积A3=804 mm2;钢材的弹性模量E=2.05×105N/mm2。将上述数值代入推导的力法典型方程,得出多余未知力X1=110.4 kN,同时考虑到立柱的顶端需要设置精轧钢锚箱,初步选取的斜拉杆、纵梁、立柱截面及材料如表1所示。

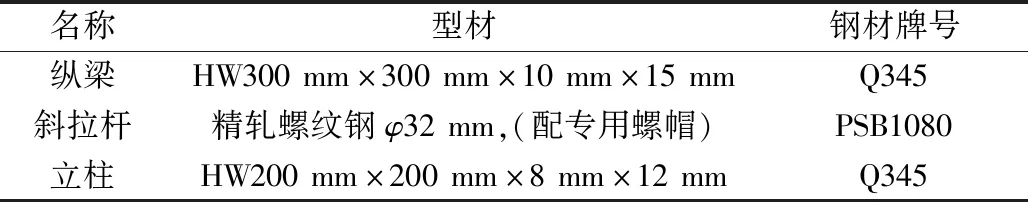

表1 拉杆式内力自平衡弯曲试验台材料Table 1 Material of tension rod type internal force self-balancing bending test rig

2 拉杆式弯曲试验台数值模拟

2.1 试验台构造及计算参数

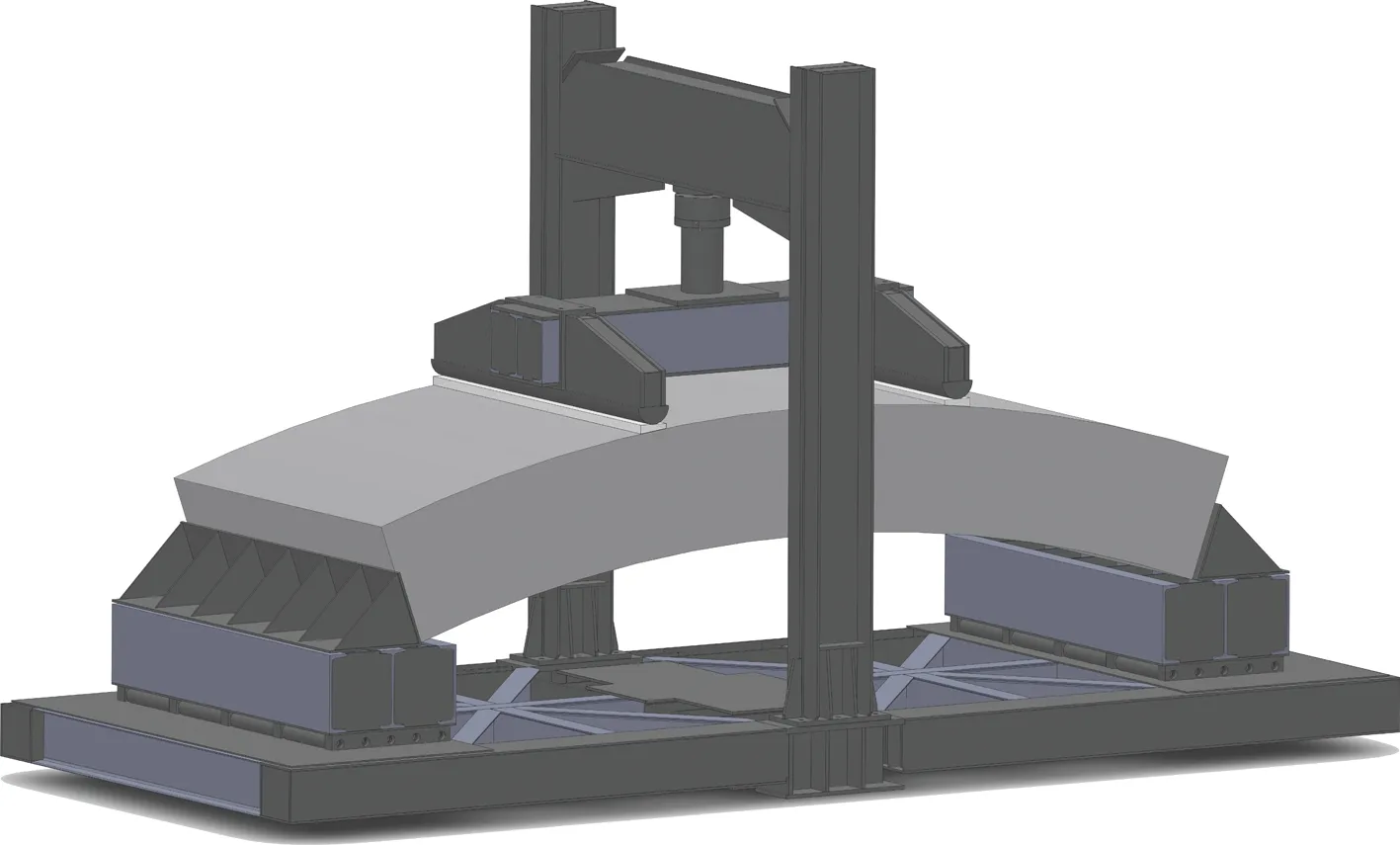

根据初算结果,考虑加工和安装运输便易性,拉杆(索)式内力自平衡弯曲试验台实际如图5所示,结构用料如表2所示。试验台全重由18 t降至7.5 t,结构体系优化使材料利用效率显著提高。

表2 拉杆式内力自平衡弯曲试验台材料Table 2 Material of tension rod type internal force self-balancing bending test rig

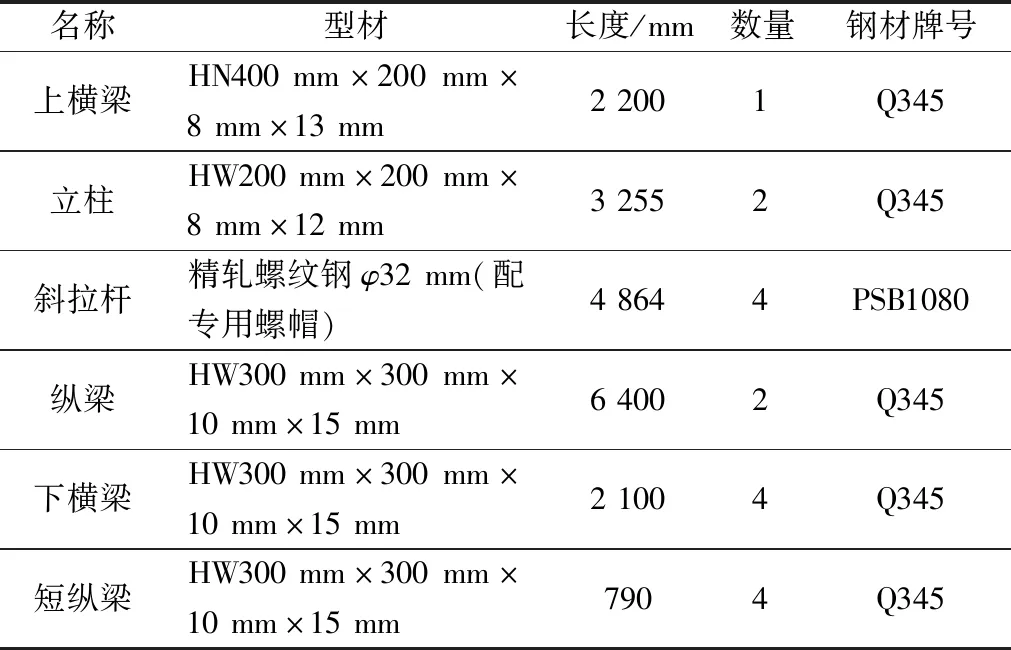

拉杆式内力自平衡管片静载弯曲试验台主要有上横梁、立柱、斜拉杆、纵梁、下横梁、短纵梁6部分组成。试验过程中千斤顶与上横梁接触,上横梁将千斤顶上部传来的试验值分配给两侧的立柱;千斤顶下部的荷载通过分配梁传递给试验管片,试验管片则将荷载传递给活动小车,短纵梁作为活动小车的轨道,通过下横梁将荷载分配到弯曲试验台的两根纵梁上,再通过精轧钢与立柱相连,整个结构实现闭合力系自平衡。

1为上横梁;2为斜拉杆;3为纵梁;4为下横梁;5为立柱;6为短纵梁图5 拉杆(索)式内力自平衡弯曲试验台结构简图Fig.5 Structural schematic diagram of tension rod (cable) type internal force self-balancing bending test rig

2.2 整体受力分析

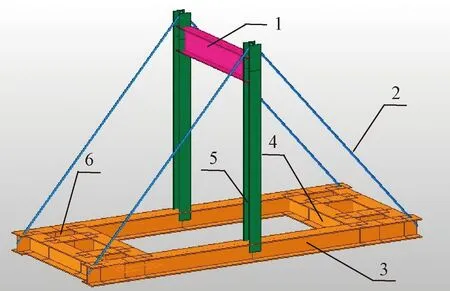

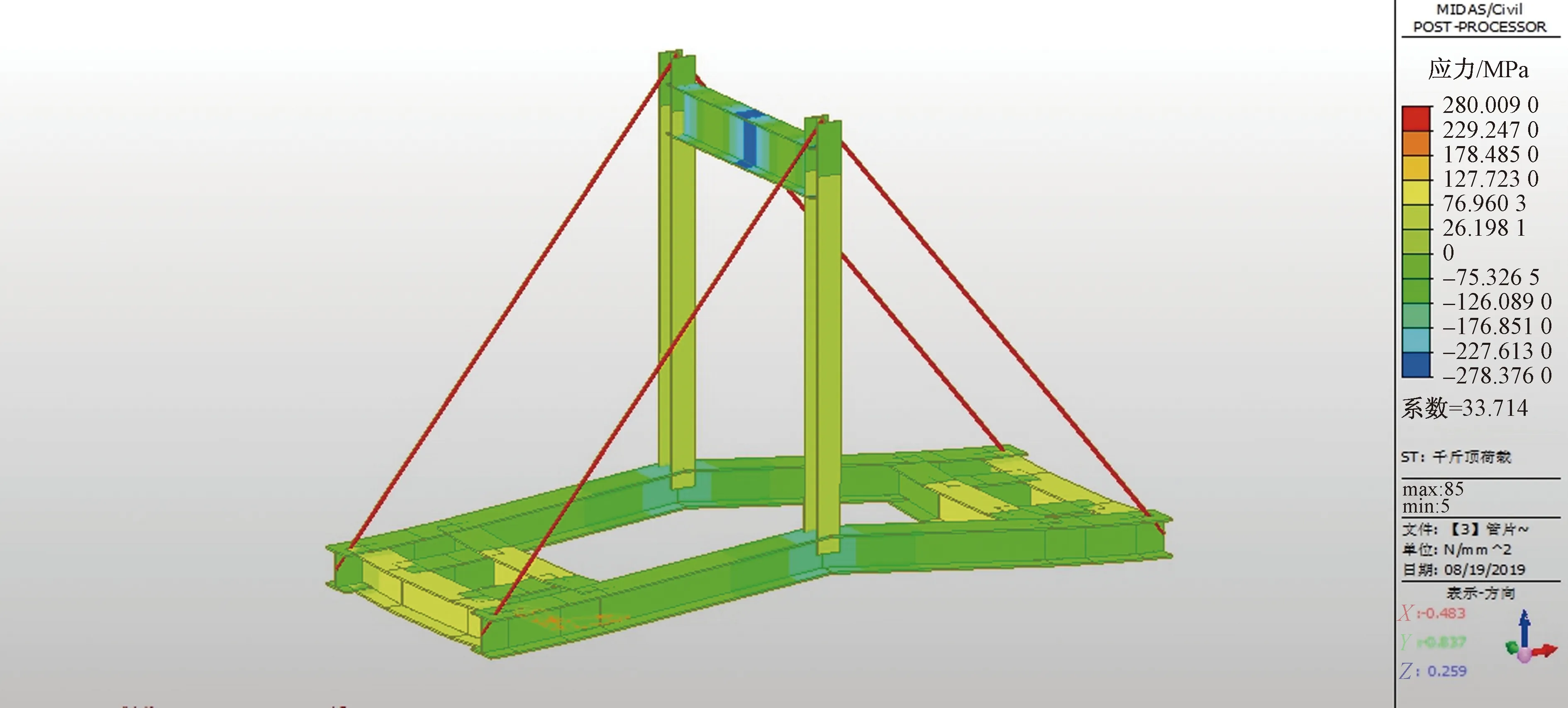

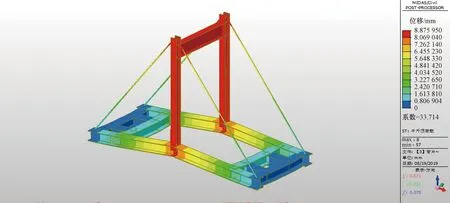

采用MIDAS CIVIL软件对拉索式内力自平衡管片静载弯曲试验台进行整体分析,下横梁与短纵梁相交点设置简支约束边界条件。上横梁跨中位置作用外荷载值P为1 200 kN。

强度和刚度计算结果分别如图6、图7所示。

如图6所示,试验台最大应力值为280 MPa,出现在斜拉杆位置。最大压应力出现上横梁跨中位置的下翼缘,最大值为278.3 MPa,该值小于《钢结构设计标准》(GB 50017—2017)(以下简称《钢标》)中规定的钢材强度设计值f=305 MPa[9],反力架的强度计算满足要求。

图6 试验台整体强度计算结果Fig.6 Calculation results of the overall structure strength of the test rig

如图7所示,由于活动小车施加给试验台的支反力、千斤顶施加的试验荷载互相平衡,对于连接上横梁的立柱约束主要依靠纵梁抗弯与精轧钢的锚固力共同作用,试验台结构竖向最大位移为8 mm。

图7 试验台整体刚度计算结果Fig 7Calculation results of overall stiffness of the test rig

根据MIDAS CIVIL屈曲分析结果,显示各个模态的屈曲荷载系数均在17.8以上,结构整体稳定性满足要求。

2.3 试验台细部分析

弯曲试验台上横梁跨度(l)为2 200 mm,高度(h)为400 mm,跨高比(l/h)为5.5,借鉴《混凝土结构设计规范》(GB 50010—2010)中规定l/h小于5定义为深受弯构件[10],即此时基于平截面假定的和直法线假设的Euler-Bernoulli梁理论,因忽略了剪切变形不再适用。因此需补充ANSYS有限元模型,对立柱和纵梁的锚箱进行细部分析的同时,采用壳单元SHELL63精确模拟上横梁的受力和变形情况[11-12]。

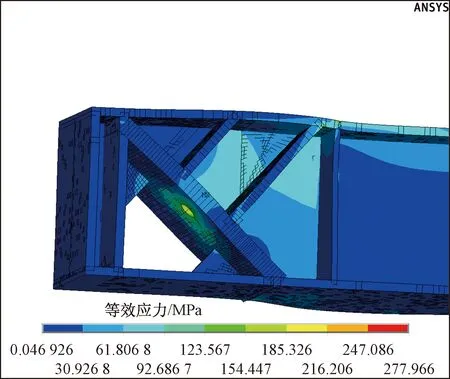

2.3.1 纵梁处锚箱、纵梁与立柱连接处的锚箱

纵梁处锚箱、纵梁与立柱连接处的锚箱的仿真分析结果如图8、图9所示。

图8 锚箱仿真分析结果Fig.8 Simulation analysis results of anchor box

图9 纵梁与立杆连接点仿真分析结果Fig.9 Simulation analysis results of connection points between longitudinal beam and vertical bar

由图8、图9可知,在最大试验荷载1 200 kN作用下,纵梁端头处锚箱、纵梁与立柱连接处锚箱节点局部范围Mises等效应力最大值为277.966 MPa,小于《钢标》中规定的钢材的抗拉强度设计值f=295 MPa[9],锚箱处的强度满足要求。

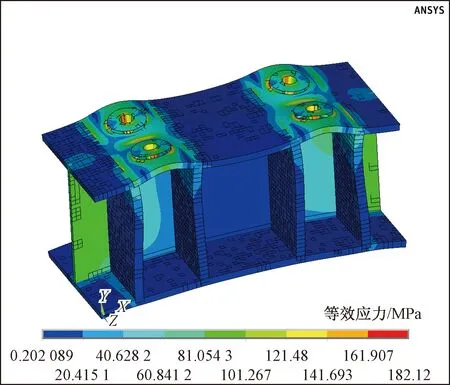

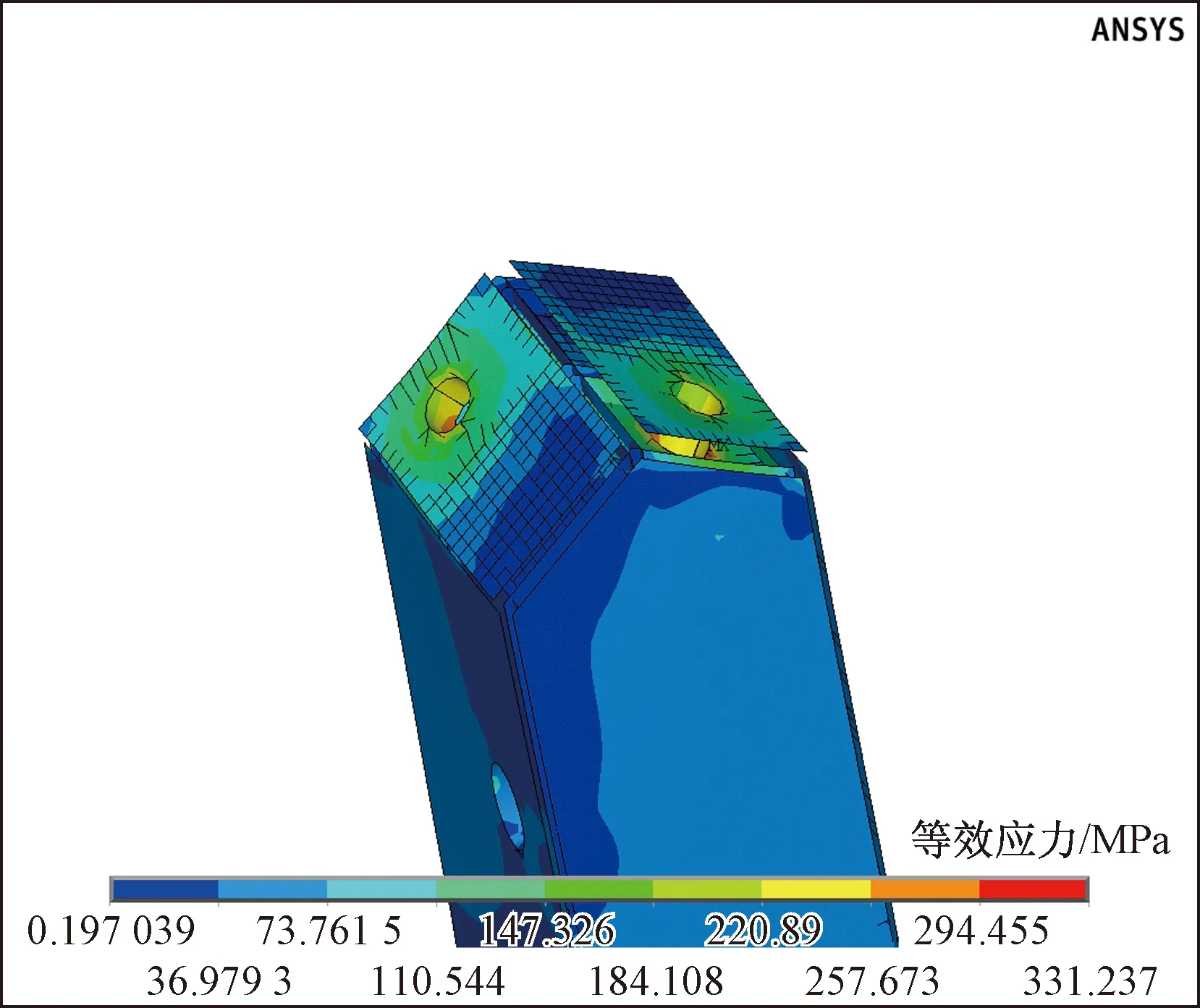

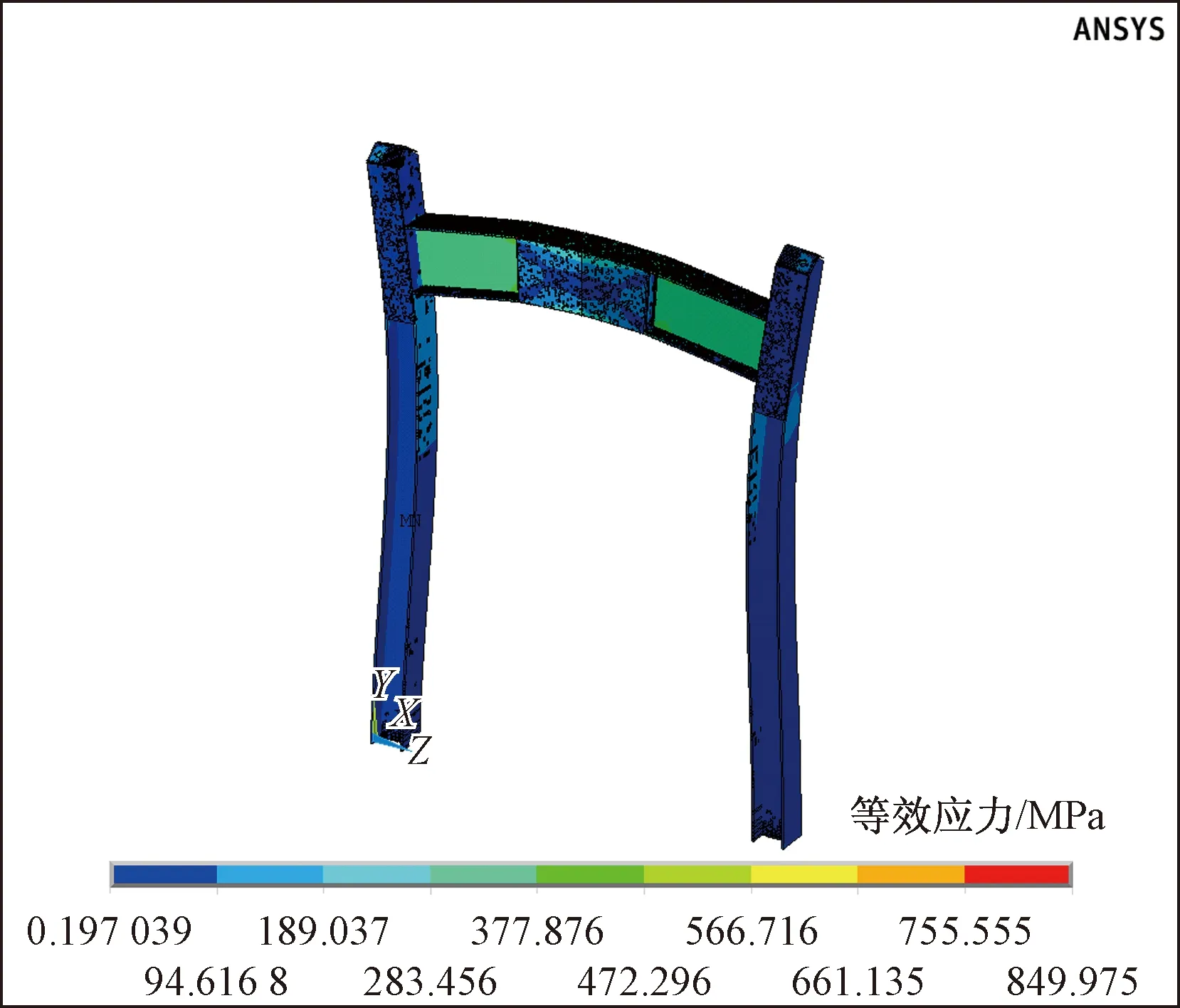

2.3.2 立柱上锚箱、上横梁数值模拟结果

立柱上锚箱、上横梁的仿真分析结果如图10、图11所示。

图10 立柱上锚箱仿真分析结果Fig.10 Simulation analysis results of anchor box on the column

根据图10计算结果可知,立柱锚箱位置应力最大值为331 MPa,高于《钢标》中30 mm厚钢材的抗拉强度f=295 MPa;根据图11可知,上横梁跨中的最大变形量为6.81 mm,局部外补强板与翼缘焊接处有应力集中,但由于采用弹性理论进行分析,忽略了材料屈服后的应力重分布,因此该处的局部最大应力超限应该不会出现破坏。随后多次实际试验加载结果也表明,结构安全可靠,并没有出现局部変形过大或破坏问题,拉杆(索)式内力自平衡管片静载弯曲试验台实物如图12所示。

图11 上横梁仿真分析结果Fig.11 Simulation analysis results of upper beam

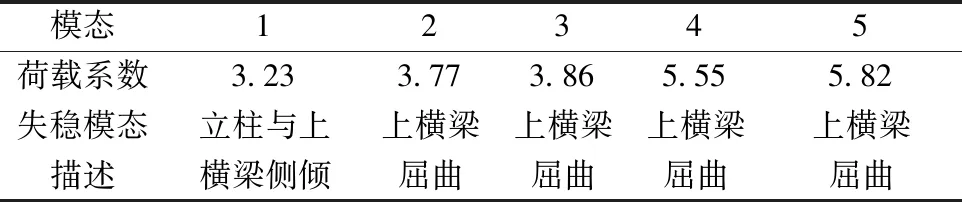

2.3.3 结构件局部稳定荷载系数

如图12所示,立柱锚箱位置的精轧钢沿纵梁轴线两侧布置,精轧钢未沿立柱轴心布置,在试验过程中会使立柱产生绕轴线方向的扭转;上横梁接近深受弯构件,高荷载时将受到剪切变形的影响,分析时需考虑上横梁的局部稳定。经分析得到,除1阶失稳模态为立柱与上横梁侧倾外,其他2~5阶失稳模态均为上横梁腹板和翼缘板的局部曲屈,表3为结构曲屈荷载系数。

图12 拉杆(索)式内力自平衡弯曲试验台Fig.12 Tension rod (cable) type internal force self-balancing bending test rig

表3 结构局部曲屈荷载系数Table 3 Local buckling load coefficient of the structure

3 结论

(1)在借鉴以往封闭刚架抗拔桩、梁柱刚架式混凝土管片静载弯曲试验台基础上,提出的新型拉杆式内力自平衡弯曲试验台在济南黄河隧道盾构段项目中得到成功应用。应用结构表明,新型试验台主要构件之间采用螺栓连接,安装拆卸方便,结构体系合理,成本较低,可以满足预制混凝土管片抗弯性能的检验要求。

(2)新型试验台可利用场内既有张拉油泵、千斤顶完成静载试验,降低了使用成本,使用便利性得到提高,但是就整个试验系统而言,试验过程中的挠度测量、裂缝观察、油泵控制等仍需要辅以大量人工操作。如何在合理控制成本的前提下,利用集中控制站,实现管片裂缝自动识别、挠度自动测量、千斤顶自动加载,试验完毕后“一键式”生成打印试验报告,并将报告自动上传至综合管理平台,减少试验全过程的人为干预,可作为今后的发展方向。