基于STM32的多组节能电磁阀控制*

2020-12-02杨纱纱周韦润

王 宇 王 直 杨纱纱 周韦润

(1.江苏科技大学计算机学院 镇江 212003)(2.江苏科技大学电子信息学院 镇江 212003)(3.江苏句容抽水蓄能有限公司 镇江 212400)

1 引言

工业生活中电磁阀使用数量的增多加大了对每一个电磁阀精准控制的难度,而每一个电磁阀在使用时需要长时间流过大电流来控制和维持其导通,这种应用方式不仅损耗大,也会使得线圈过热甚至是损坏,这样会导致电磁阀工作状态或工作环境的不稳定[1]。

2 电磁阀工作原理

电磁阀的种类很多,根据其结构和用途,一般分为三大类:直动式电磁阀、分步直动式电磁阀以及先导式电磁阀,其中在日常生活和工农业生产中广泛使用的是直动式电磁阀[2]。直动式电磁阀的控制方式简单,操作方便,而且该类电磁阀结构简单,动作可靠,阀门开闭迅速,在零压差和微真空下也可以正常工作。

直动式电磁阀一般有常闭型和常开型两种,电磁阀由外壳、线圈、弹簧和关闭件组成。常闭型电磁阀在断电时呈关闭状态[3],当线圈通电时产生电磁力,把关闭件从阀座上提起,介质呈通路状态;而当线圈断电时电磁力消失,弹簧把关闭件压在阀座上,阀门关闭,介质不通。常开型电磁阀的工作情况与常闭型电磁阀正好相反。

3 控制驱动电路的设计

3.1 控制系统结构设计

图1为基于STM32的多组电磁阀控制的结构框图,降压电路为STM32提供工作电源,CAN通信电路实现上位机与STM32的通信[4],并通过上位机实现对电磁阀的精确控制和工作状态显示[5]。电磁阀需要通过STM32控制驱动电路来实现每一个的状态控制。

3.2 通信电路设计

CAN通信电路如图2所示,使用的CAN芯片为VD230,应用时需要将芯片的TXD、RXD通信脚连接至STM32的PA12和PA11脚,并将CAN芯片中的CANH和CANL脚直接连接至USBCAN适配器上,则该硬件电路可以正常实现STM32和上位机之间的CAN通信功能[6]。

图2 CAN通信电路

3.3 驱动电路设计

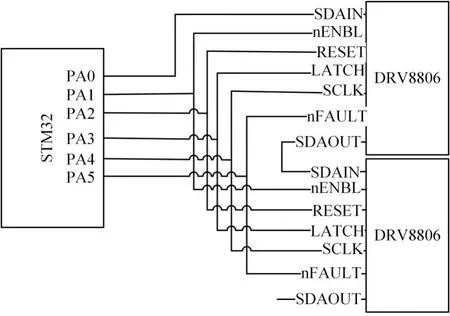

为实现多组电磁阀的控制,本文采用可级联使用的驱动芯片DRV8806来设计电磁阀的驱动控制电路。DRV8806支持多组芯片共用一组串行接口,提高了串行接口的利用率,节省了STM32的占用引脚[7]。同时,芯片内置的关断功能可提供过流保护、短路保护、欠压闭锁和过热保护,具体故障可以由故障输出引脚来指示,保证了应用过程中的电路安全。

图3为两组DRV8806级联的方式,在应用测试中采用四组DRV8806芯片级联使用来同时控制16个电磁阀的工作状态,四组芯片级联的方式与两组级联相同。如图3所示,STM32直接连接芯片的每一个引脚,通过前一组芯片输出引脚SDAOUT作为下一组芯片SDAIN脚的输入,同时共用nENBL、nFAULT、RESET、LATCH、SCLK几个控制引脚来实现。

DRV8806内部的逻辑主要是通过多组D触发器来实现功能,RESET脚作为所有芯片输出复位控制脚,LATCH作为输出状态锁存脚。通过在STM32中读取nFAULT脚的电平信息,可判断芯片工作状态是否正常。其中,由于nFAULT和SDAOUT引脚是芯片的输出引脚,为保证STM32读取电平状态信息的准确性以及芯片间级联数据传输的稳定性,应将两个引脚用电阻上拉[8]。

图3 两组DRV8806的级联方式

3.4 节能电路设计

电磁阀长时间处于大电流通电状态时,线圈过热容易降低线圈使用寿命甚至烧坏线圈[9],为了满足电磁阀的正常工作同时降低线圈热量,需要对电磁阀采用节能应用。

图4为节能模块的设计电路[10],该节能模块的J10插座需要连接在电磁阀驱动电路的输出口同时将J11插座接上电磁阀。节能模块主要由LM2675降压电路和PMOS通断控制电路组成[11~12]。在实验中,电磁阀驱动电路输出为24V,电磁阀的额定电压为24V。当电磁阀驱动电路输出24V电压时,节能模块开始工作。节能模块在开始工作时,由于PMOS的栅极电压低于源极电压[10],此时PMOS导通使得漏极输出电压为24V,满足电磁阀的正常吸合电压,电磁阀吸合工作;而当电容C8充满电后,PMOS的栅极和源极的压差接近于0V,PMOS断开,此时节能模块的输出电压为LM2675降压电路的输出电压,在图4的实验电路中为11V左右。由于电磁阀已经正常吸合,而11V左右的电压足以满足维持电磁阀的工作状态,则相比于持续24V电压工作,该方案可以在电磁阀正常工作的同时减少电磁阀线圈的发热量和能耗。其中,电容的充电时间可以通过改变阻值和容值大小来调节控制,以保证满足电磁的正常吸合[13]。

图4 节能模块设计电路

4 软件设计

4.1 软件控制流程

图5为DRV8806通过MCU进行控制的程序流程图。在对STM32各个功能初始化后,根据CAN指令使能DRV8806的工作,RESET复位功能处于关闭状态且使能脚nENBL为激活状态,此时DRV8806可以正常输出控制。每一次更新输出状态需要将数据锁存,以保证电磁阀不会出现误动作。每一个电磁阀的工作状态需要通过IO输出高低电平来控制,并需要通过给予对应电磁阀位置的脉冲数,确保位流状态控制的准确性。

图5 程序控制流程图

4.2 软件节能控制流程

软件节能方案主要是在满足电磁阀正常吸合的时间后,通过软件调节电磁阀通断电的间隔时间,使其在正常维持电磁阀工作状态的同时,可以减少电磁阀大电流通电的时间,STM32中程序控制流程如图6所示。

图6 软件节能方案流程图

软件节能需要在电磁阀工作开始时计时,判断在满足正常工作时间后,将控制该电磁阀工作状态的位流改为相反状态,同时启动节能用定时器并重载定时时间T。节能定时器会根据当前电磁阀工作状态而重载不同的值,从而实现通断电占空比的调节[14]。

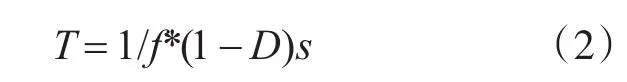

当电磁阀处于通电工作状态时,重载定时时间T为

当电磁阀处于断电不工作状态时,重载定时时间T为

其中,T为节能定时重载时间,f为位流输出的PWM频率,D为调节实现的占空比。

按照以上方案,当通电位流的PWM频率为20kHz,需要设置通断占空比为50%,则必须在每25μs时更新一次数据。可以保证电磁阀在正常吸合之后,以低功耗的方式维持着工作状态。

5 测试结果

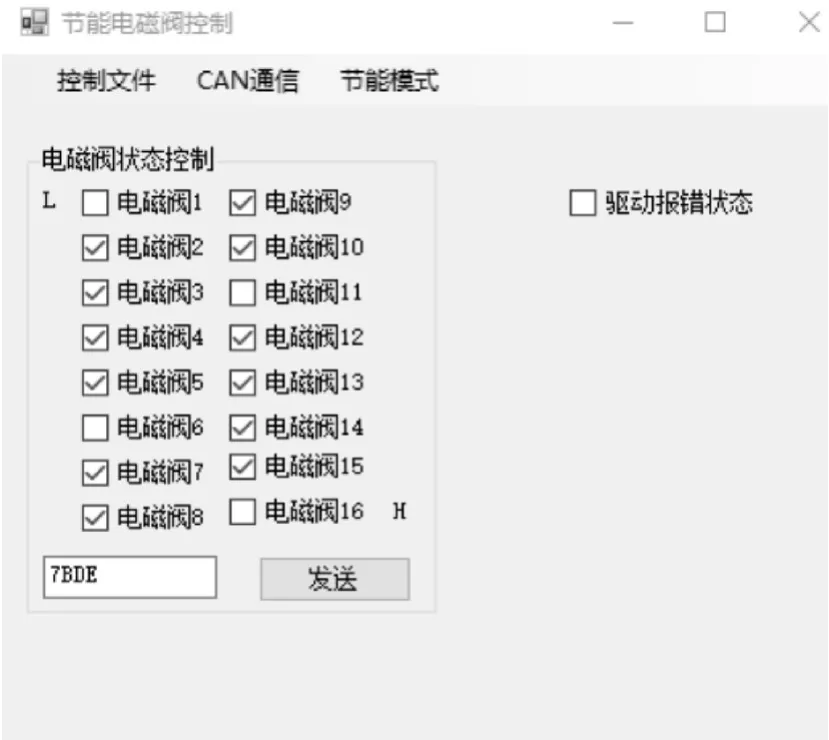

图7为测试电磁阀的控制界面[15],当上位机上每一组电磁阀被勾选时,控制指令会相应的变化,指令根据16进制生成,同样地可以直接写入指令,电磁阀状态会相应地被勾选,发送指令可以实现CAN通信对电磁阀的控制,同时实时显示驱动报错状态。

图7 电磁阀控制显示界面

图8为电磁阀采用节能模块时的实际工作电压波形,电磁阀会在24V电压下吸合启动工作,在满足正常工作状态后,节能模块将输出约11V的电压维持电磁阀的导通,以此减少电磁阀的能耗。

图8 节能模块工作电压波形图

6 结语

在实际测试中,通过上位机发送CAN指令可以控制指定电磁阀的工作状态,可以便捷无干扰地实现多组电磁阀的同时控制,上位机也可以实时显示各个电磁阀的工作情况以及电磁阀驱动电路的错误信息,保证了工作的安全性。而在节能方案测试中,采用节能电路模块的方案比软件节能方案在节能效果上更明显,节能电路模块在方案执行上比软件节能方案更容易实现安全便捷降低能耗的目的。