浅谈信息化下的企业系统级质量管理

2020-11-30邵立梅

邵立梅

【摘要】本文对研发管理系统中的质量管控,主要围绕工作流程和产品质量风险管控展开讨论,该系统将彩妆产品的开发流程依据产品开发技术等级且结合快速上市的需求分别制定,并对每个工作任务制定工作流程以确保规范性;其中最大的创新点在于通过风险管控达到产品质量预防,且将风险源依据产品类别制定产品质量风险数据库,并从产品组成(包装和配方)、产品生产工艺等细化不同的筛选条件便于用户快速定位到相关风险控制方案。

【关键词】企业系统级 研发管理 风险管理 全员参与

目前的质量管理存在三个趋势:

(1)系统化:动一发而牵全身。可能仅仅是一个环境中的小小调整,就会引发连锁反映。任何质量层面的管控都需要综合考虑系统级的影响。

(2)预知化:为了控制风险不能成为问题,为了不当事后诸葛,为了减少企业在一次次发生问题后再来解决问题,质量管理工作需要能预知未来,通过提前准备减少未来可能的损失风险。

(3)协同化:先进的企业研发理念,生产机制让协同管理模式非常普遍。企业各个职能部门穿插在产品生产制造各个环节。工作协同,专业交叉,这个给质量管控带来难度。质量管理需要协同各个专业人员为了解决问题而共同努力。

在这样的模式下,质量人需要面对更复杂的环境,海量的数据和紧迫的时间要求。传统的管理手段自然不再适宜。需要有辅助工具来协助质量管理工作。而信息化手段,則是实现系统级质量管理的必经之路。

首先,对研发管理系统进行简介,该系统是将产品的研发系统与企业资源计划ERP系统、数字化制造MES系统和质量管理GLIMS系统融会贯通。将信息共享,避免各模块单独管理的信息碎片化以及重复性,节约资源。将产品BOM流向ERP系统,将产品制造工艺流向MES系统,将产品质量标准流向GLIMS系统,未来还会开发与供应商之间的管理以及客户之间的管理系统的融合,打通前端与终端。

接下来针对该研发管理系统对于质量建设方面的具体内容进行说明。

一、研发管理系统平台

(1)“对象”所在列将研发过程程式化,根据不同的研发技术等级(配方开发F1~F5,包装开发P1~P5,生产工艺T1~T5)以及不同的项目类型制定不同的研发项目计划模板,用于规范标准的工作任务。除此以外,通过标准化命名定义了业务场景中所有的工作任务项,方便交流的同时,更是为了未来进行单独工作项的问题分析,绩效追踪做准备。

(2)每个任务都配置一个标准的工作流程,可以是交付物的审批流程(一级、二级,甚至多级),也可以是业务流转流程。,同时,流程中还规范了交付物要求。通过流程监控,保证流程过程中必要的交付动作;

(3)"资源指派”这里就是将每一个任务指派给一个任务人,由这个人进入系统并负责该项工作的执行;

(4)还有“前置任务”这里,其实是表达了各个任务之间的前后逻辑关系以及跨部门之间的协同合作,确保各个任务之间的紧密衔接以及质量保证。

从此图中,可以看到一个有序的,规范的,有明确责任人员的研发任务工作可以在管理系统中进行构建。将原有纸面上的多级SOP转换成系统可以控制,可以监控,可以执行系统化工具。将质量管理中事后追溯的模式,调整为全面管控方式。从而提升质量管理水平。

二、风险管理

围绕产品类别建立统一的风险管理库,通过结构化的数据,便于快速进行风险筛查。可以在产品开发初期就定位产品风险。获取曾经问题及风险处理的方式,可能解决的方案。对当前工作进行指导。

(1)下图将产品的风险按照其生产过程、包装材料等方面做结构化,目的在于快速筛查,比如该产品的包装容器是一个全新的开模产品,则可以将“模具”为“是”的选项全部筛查出来,进行快速定位。

(2)产品质量风险控制方案。风险识别,指在风险事故发生之前,运用相关知识和方法分析其产生的原因条件和机理。

风险分析:依据现有条件制定出现行控制手段。

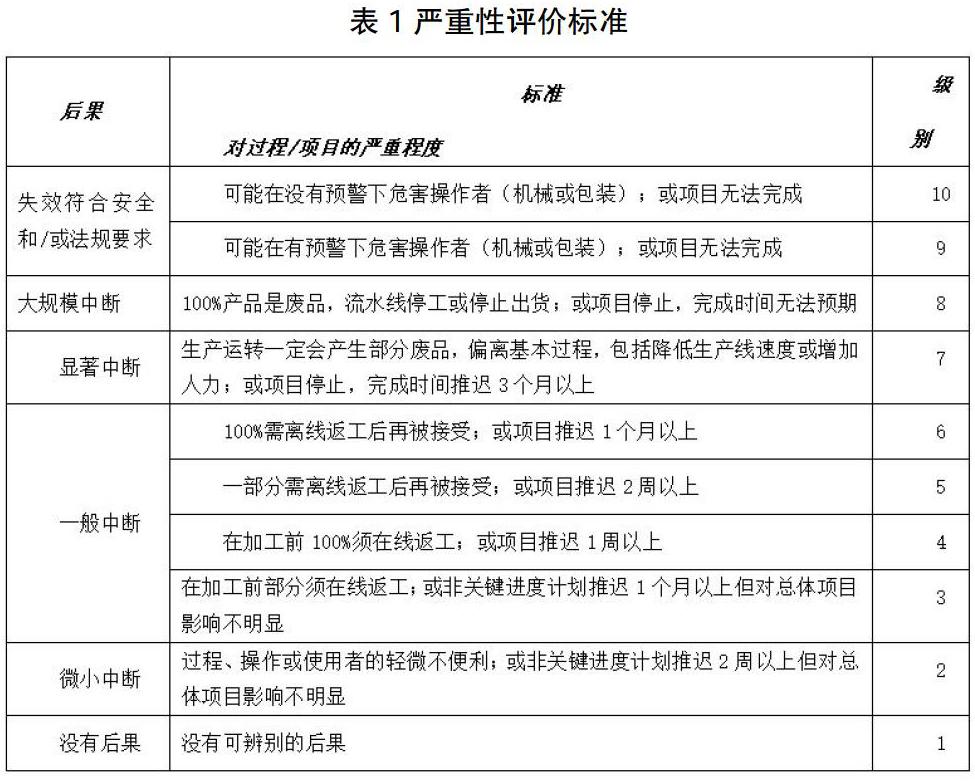

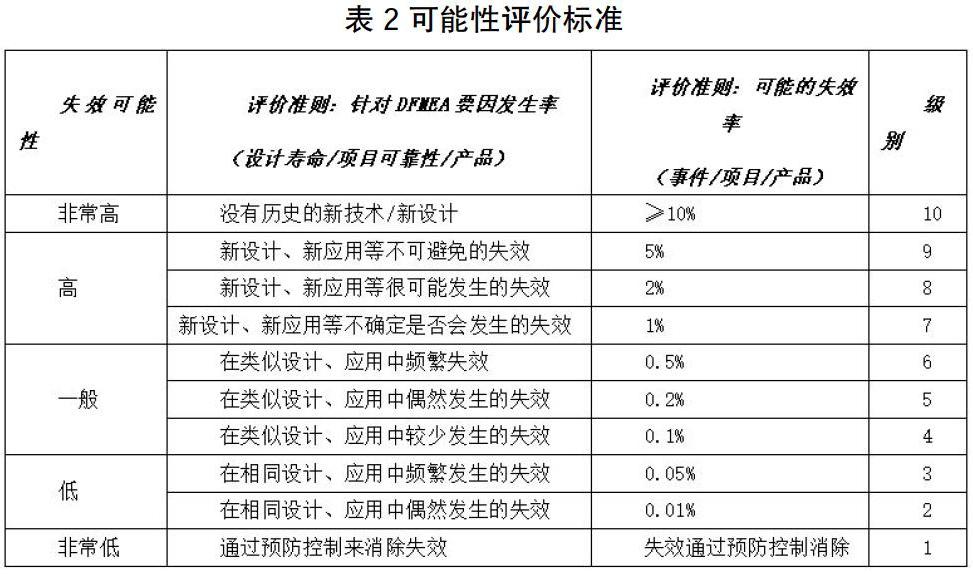

风险评价:指对风险的严重性、可能性以及可探测性等综合起来考虑,分析风险的影响,并对风险的状况进行综合评价。

1)风险评价RPN:即风险系数或称为风险优先系数S*O*D=RPN

S:严重性。其评价标准如下表:

O:可能性。其评价标准如下表:

2)研发风险等级为三个级别:高风险、中风险和低风险。三个风险级别定义如下:

→高风险:符合以下条件之一者即为高风险:

■严重性(S)≥8且当其RPN≥64时。

■RPN≥125时。

■己识别的设计失效模式的后果可能会导致研发人员受到伤害、产品开发失败、消费者受到伤害时。

→中风险:RPN:64

→低风险:RPN<64时,即为微小风险。

风险应对:依据RPN值,采用不同的应对策略,制订不同的应对方案,从而实现风险管理目标。

风险应对策略方案包含:风险保留、风险避免、风险转移、风险利用和风险控制。

(3)风险管控流程。先制定“产品质量风险数据库”,具体产品引用,如遇新增风险则通过流程管控将其完善到风险库中;

将CAPA管理流程中的一些质量风险点提取出来完善到风险库中,这样在生产过程中以及客户投诉出现的质量风险点都被提取,整个风险管控体系在逐步循环中趋于完整。

未来随着信息化建设深入,可对己有的风险库进行数据分析。对特定产品类别,生产模式,材质等各个角度形成统计分析,搜寻规律。

目前研发管理系统的产品质量风险数据库中己经收录了42个品类,合计约5922条产品质量风险控制方案。

三、全员参与

在信息化平台下,质量管理工作不再是质量人的工作,而是一项全员皆可参与,可以实时沟通的工作。专业的产品研发人员,通过信息化平台,在产品开发初期就可以即时获知到产品生产过程中,甚至消费环节中的问题,对当前研发的工作作出相应的预防和准备。

在以项目管理为机制的研发架构中,项目质量是一个大前提,其主要负责人是项目经理,而产品质量的负责人是更为专业的质量人员,质量人员主导产品风险的整个过程,而对于技术维度的风险评估则由配方、包装开发、生产工艺等对产品最为熟悉的技术人员评定,质量人员做汇总协调三个技术部门。

整个风险评价过程如下图1所示:

举例说明:

(1)当新品输入时,项目经理将产品的基本信息告知到各个部门(包装开发、配方开发、生产技术、采购.PMC和研发质量),同时确定项目团队成员;

(2)研发质量的QA工程师主导产品质量风险控制方案,在项目团队成员中选择技术部门人员组件风险评估小组,同时在系统中发起产品质量风险评估流程;

(3)各个技术部门在系统中接收到风险评估的任务后基于产品特征和开发方案,先在系统中的风险库里面找到相应的品类,从中筛选相应的风险控制方案,若发现不完整还可以新增,完成后则提交并经过部门负责人的审批;

(4)QA工程师在收到技术部门提交的风险控制方案后组织风险评估小组召开风险评估会议,确定最终产品风险控制方案并提交研发质量部经理批准,如果风险还涉及到供应商选择等则将采购以及项目经理纳入到小组中来,从时间、质量、成本三个维度评估确定最终方案,并将产品风险提前告知客户,让他们做好应急预案和销售宣传策略;

(5)风险控制方案确定后,各个工程师据此实施开发并在过程中依据应对措施逐个对风险进行管控,比如:产品结构设计,产品功能和性能以及兼容性测试和包装防护测试等验证,最终的结果落实到具体的技术标准、产品图纸等技术文件上方便制造端(供应商、生产部、QC等)执行。

参考文献:

[1]ISO31000-2009风险管理原则与实施指南[5].

[2]GB/T 7826-2012系统可靠性分析技术失效模式和影响分析(FM-FA)程序[S].