浅谈预制箱梁生产主要工序常见质量问题及管控措施

2020-11-30陈文勇

陈文勇

(天津市混凝土行业协会,天津 300000)

津石高速是石家庄连接天津、石家庄到雄安新区的重要联络通道,对促进沿线地区经济发展、推动雄安新区建设、加快京津冀协同发展具有非常重要的意义。津石高速以“雄安质量”为建设标准,标准定位高、质量控制严。因此,必须使用先进的预制箱梁生产工艺,采取切实可行的质量控制措施才能生产出符合“雄安质量”的预制箱梁。针对预制箱梁生产过程中出现的质量问题,要革新传统的预制箱梁生产工艺,掌握预制箱梁生产各工序的质量控制要点,并采取有效措施提高预制箱梁的质量,满足津石高速公路桥梁施工的需要,为津石高速的建设贡献自己的力量。

1 预制箱梁的生产工艺

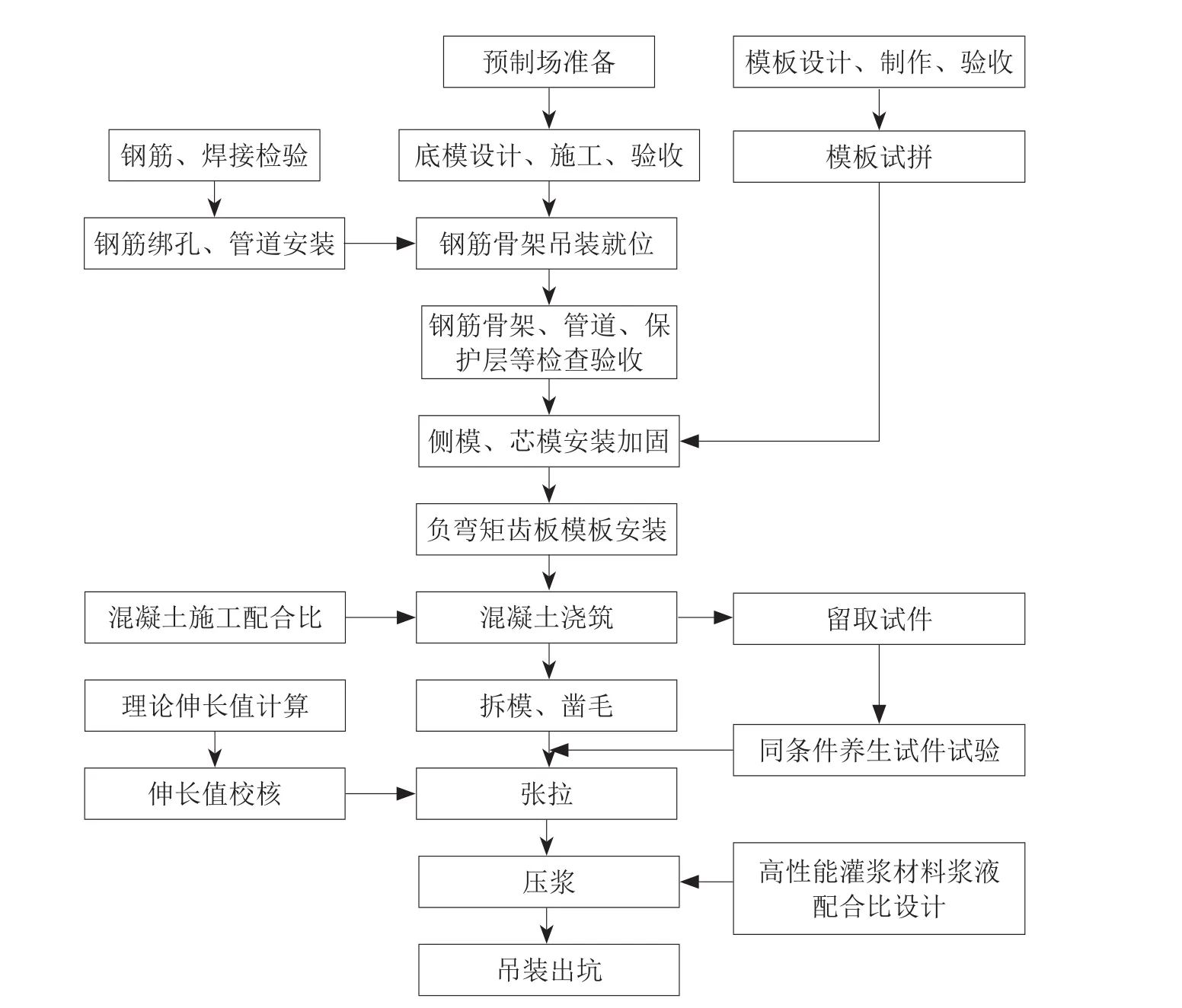

预制箱梁的生产工序包括外模拼装、底腹板钢筋绑扎及波纹管定位、内模安装、顶板钢筋绑扎及波纹管定位、混凝土浇筑、模板拆除、养护、张拉、压浆,其生产工艺流程如图1 所示。

图1 预制箱梁生产工艺流程图

2 预制箱梁主要工序常见质量问题及管控措施

为确保生产的每一片预制箱梁都能符合“雄安质量”标准,项目部首先从管理上制定了项目部《质量奖惩考核办法》、《工序负责人责任制》、《预制箱梁作业指导书》、《各工序安全技术交底》、《管理人员与作业人员培训制度》等文件,并在实际生产中严格按照文件精神要求指导生产。

2.1 模板拼装工序

2.1.1 常见质量问题

外模拼装过程中模板拼装尺寸不准确,导致梁体尺寸出现偏差;模板拼装整体线条不平整,导致梁体线型不美观;模板拼缝不密实、有错台,导致梁体拼缝处跑浆,梁体不密实,梁体有错台;模板表面有杂物,清洁不到位,脱模剂涂刷不均匀,导致梁体外观质量差。

2.1.2 管控措施

(1)在设置底模时,槽钢作为台座包边,角钢槽口向内,用橡胶止浆片粘贴,利用侧模紧贴止浆片有效止浆。

(2)调整外模高度,分出高低边,连接外模与底模的螺杆,使外模与底模靠紧。

(3)外模固定后,用钢卷尺和水平尺分别检查外模上下口宽度、高度和拼缝宽度要符合要求,误差控制在允许范围内。

(4)外模涂刷脱模剂前,要清理表面的混凝土渣、铁锈等杂物,确保模板表面清洁。

(5)采用专用的脱模剂进行涂刷,模板表面要涂刷均匀。

2.2 钢筋骨架绑扎及波纹管定位工序

2.2.1 常见质量问题

钢筋原材料不合格;各种半成品钢筋加工尺寸出现偏差;钢筋骨架绑扎强度不符合要求;水平筋不顺直,钢筋间距不符合要求;钢筋连接焊接不规范,钢筋焊接不同心、焊缝不饱满、焊渣未清理;垫块使用前没有用水浸泡,梁体表面出现垫块阴影;垫块布置不符合要求,梁体保护层不满足设计要求。

2.2.2 管控措施

2.2.2.1 钢筋进场验收与存放

(1)进场钢筋应有质量证明书(试验报告单),钢筋表面无锈蚀、折叠、结疤、分层、夹杂等缺陷。

(2)钢筋进场后要批号及规格进行分批、分类存放,分批查对标牌,并及时更新标示牌信息。

2.2.2.2 钢筋半成品加工

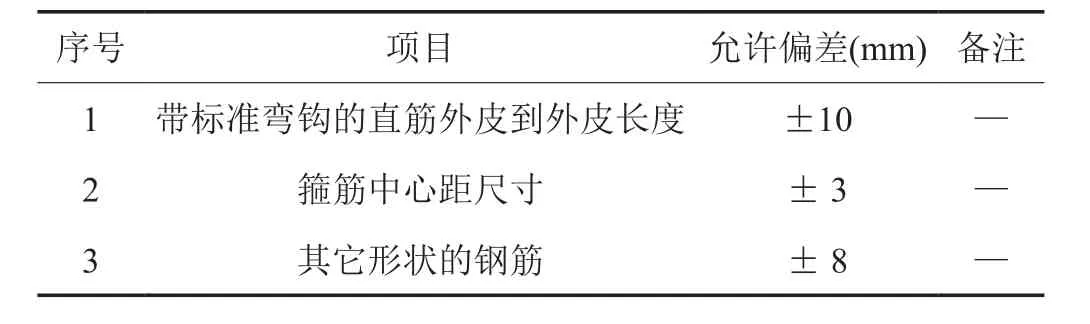

(1)钢筋半成品采用数控机床进行精确加工制作,尺寸满足设计及规范要求(表1),加工后的半成品摆放整齐有序,并标识清晰。

表1 钢筋半成品加工质量要求

(2)钢筋连接时,连接的两条钢筋的轴线要保持一致,即所谓的“同心”;采用双面焊接时,其焊缝长度≥5d,采用单面焊时,焊缝长度≥10d,焊缝宽度≥0.8d,焊缝深度≥0.3d(d 为被焊接的钢筋直径)。钢筋焊接后要将焊缝表面的药皮敲掉,钢筋由持有焊工证的专业人员进行焊接,钢筋焊接时要防止烧筋、咬筋现象的发生。

2.2.2.3 钢筋骨架绑扎

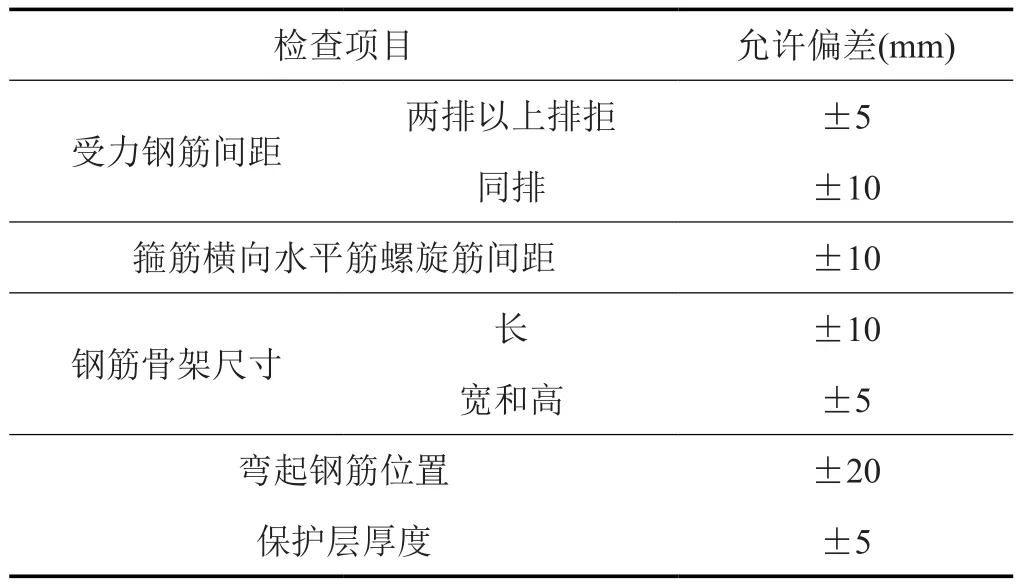

(1)钢筋骨架采用胎架法进行绑扎,钢筋胎架采用角钢与钢管制作,具有一定的刚度保证稳定可靠,底板钢筋、腹板钢筋和顶板钢筋根据设计图纸采用在胎架上刻槽、焊接钢筋头的形式进行精确定位,钢筋安装标准如表2 所示。

表2 钢筋安装质量标准表

(2)钢筋骨架采用梅花形绑扎,且扎丝采用内扣的绑扎方式,防止扎丝外漏侵占保护层。

(3)受力钢筋焊接接头位置应相互错开,当多根钢筋接头位于不大于 35 倍钢筋直径范围内时,应视为接头处于同一连接范围,该范围内有接头的受力钢筋截面面积占受力钢筋总截面面积的百分率不得超过 50%。

2.2.2.4 垫块的使用

采用强度为 C50 的圆形和梅花形砂浆垫块,使用前用水充分浸泡,使得垫块处于饱和面干状态,穿在横向水平筋上,每平方 4~6 块,安装时要绑扎牢固,确保受模板挤压时不移位歪斜、损坏及脱落,保证混凝土保护层厚度。

2.2.2.5 波纹管定位

(1)波纹管下料尺寸要符合设计要求,安装前要逐根进行外观检查,波纹管不允许有破损;混凝土浇筑前,每根波纹管用尼龙管事先穿好,防止串浆堵管。

(2)严格按照设计给定的位置将波纹管用“井”字筋进行固定,固定筋焊接时要注意保护波纹管,防止波纹管烧伤。定位筋在曲线段每 50cm 一道,直线段每100cm 一道,保证定位准确、线型顺畅。

(3)波纹管接头用直径大一级的同类管道作为接头套管,长度为管道直径的 5~7 倍,将接口缠绕严密,防止接口松动拉托或漏浆。

(4)当钢筋对波纹管有干扰时,可适当调整钢筋位置,并遵循以下避让原则:波纹管→钢筋骨架→主筋→构造钢筋(位置在前的项目优先保证)。

(5)波纹管定位要准确,安装质量标准如表3 所示。

表3 波纹管安装允许偏差表

(6)钢筋骨架吊装时,采用特制的钢筋吊架通过钢丝绳、卡环分别对底腹板钢筋骨架和顶板钢筋骨架进行整体吊装。吊点数量以保证钢筋骨架吊装时不产生永久变形为准,防止因吊装对钢筋骨架产生的变形,保证钢筋骨架的整体完整性。

2.3 混凝土浇筑工序

2.3.1 常见质量问题

振捣不到位,导致梁体表面出现蜂窝麻面、气泡;过振导致梁体表面出现水纹;浇捣不连续或间隔时间太长,梁体表面出现冷缝。

2.3.2 管控措施

(1)混凝土浇筑时,由梁的一端向另一端分层浇筑振捣,浇筑顺序按照先浇筑底板再浇筑腹板,浇筑腹板时纵向分段、水平分层浇向另一端,上下层前后浇筑距离保持 1.5~2m。在距梁端 4~5m 处,从梁的另一端布料,防止水泥浆聚集到梁端造成梁体强度不均匀。

(2)分层下料、振捣,每层厚度不宜超过 30cm,上下层浇筑时间间隔不宜超过 1 小时,上层混凝土必须在下层混凝土振捣密实后方能浇筑。

分段长度宜取 4~6m,分段浇筑时必须在前一段混凝土初凝前开始浇筑下段混凝土,以保证混凝土的连续性。混凝土浇筑进行中不得随意中断,因故必须中断时,间歇最长时间应按所用水泥凝结时间、混凝土的水灰比及混凝土的硬化条件确定。

(3)预制箱梁主要使用插入式振捣器为主、附着式振捣器为辅保证底腹板混凝土振捣质量。插入式振捣器移动间距不应超过振捣器作用半径的 1 倍,与侧模应保持 50~100mm 的距离,插入下层混凝土深度 50~100mm,每一处振捣完毕后应边振动边慢慢提出振捣棒,做到快插慢拔。振捣以混凝土停止下沉、不出现气泡、表面呈现薄层浮浆为度。

(4)附着式振捣器梅花形布置在外模两侧,间隔1.5~2m。附着式振捣器的振动为间歇式,振捣器开动的数量以浇筑混凝土的长度为准,不得空振模板。浇筑翼板和顶板混凝土时,严禁开启附着式振捣器。

(5)顶板收面时严禁洒水,在混凝土初凝前进行二次收面。

2.4 拆模工序

2.4.1 常见质量问题

未控制好拆模时间,导致粘模或拆模困难,影响梁体外观质量;暴力拆模,导致梁体缺角少棱。

2.4.2 管控措施

(1)非承重侧模模板应在混凝土强度能保证其表面及棱角不致因拆模而受损坏时方可拆除,一般应在混凝土抗压强度达到 2.5MPa 时方可拆除侧模模板。

(2)芯模和预留孔道内模,应在混凝土强度能保证其表面不发生塌陷和裂缝现象时,方可拔除,拔除时间应通过试验确定,以混凝土强度达到 0.4~0.8MPa 时为宜,抽拔时不应损伤结构混凝土。

(3)在炎热或大风干燥季节,采取逐段拆模、边拆边盖、边拆边浇水或边拆边喷涂养护剂的拆模工艺。混凝土采用蒸汽养护时,撤除保温设施后至拆模的时间间隔不少于 2h,防止梁体混凝土产生早期裂缝。

2.5 养护工序

2.5.1 常见质量问题

洒水不及时、不均匀,导致梁体强度不均匀;未有效控制外界温度与梁体温度之差,导致梁体表面出现温差裂纹。

2.5.2 控制措施

(1)夏季养护采用喷淋养护方法,箱梁两侧布设喷淋管道,接通水管对箱梁顶板、翼缘板底面、腹板及内箱进行喷淋洒水养护,并使用土工布对梁体进行全覆盖,延长梁体保湿时间,保证梁体湿度。

(2)冬季箱梁采用蒸汽养生,蒸汽养生采用专门加工的养护棚,养护棚骨架采用钢筋焊接而成,其上覆盖防水篷布,混凝土浇筑完毕后应立即盖好养护棚,用锅炉或蒸汽发生器将产生的蒸汽输送至养护棚内,保证梁体温度和湿度。

2.6 张拉工序

2.6.1 常见质量问题

未清理锚垫板上的杂物,导致锚环与锚垫板接触面不密实,压浆时漏浆;钢绞线未进行编号,张拉时钢绞线出现扭曲,影响张拉质量;张拉时梁体强度未达到设计强度的 100%,导致梁体出现张拉裂纹。

2.6.2 管控措施

(1)混凝土强度达到设计强度的 100% 后,且混凝土龄期不小于 7d 时,方可进行预应力张拉。

(2)钢绞线穿束前,应清除干净梁端锚垫板上的灰渣,使锚环与锚垫板全面接触,避免预留孔道压浆时漏浆。

(3)钢绞线按照设计图纸尺寸进行下料穿束,并进行编号。

(4)预应力钢束采用两端同时张拉,左右对称张拉的方式,张拉顺序为 N1→N3→N2→N4。

(5)张拉程序为:0→15% 初应力(测量伸长值)→30%(测量伸长值)→100%(测量伸长值并保压5min)。

(6)钢绞线实际伸长值与理论伸长值的差值应符合设计要求,实际伸长值与理论伸长值的差值控制在6% 以内。

(7)锚固后夹片顶面应平齐,其相互间的错位不宜大于 2mm,且露出锚具外的高度不应大于 4mm。

2.7 压浆工序

2.7.1 常见质量问题

未在张拉完成后的 48 小时内进行压浆,且未采取钢绞线防锈措施,导致的梁体质量缺陷;压浆前未及时排出孔道内的积水,导致压浆不饱满;孔道压浆强度未达到设计强度的 100% 进行移梁作业,导致压浆质量缺陷。

2.7.2 管控措施

(1)压浆采用专用的压浆料,采用高速搅拌机拌合,压浆机采用智能压浆台车。

(2)在张拉完成后的 48 小时内,必须完成压浆工作,否则应采取避免钢绞线锈蚀的措施。

(3)压浆前应对孔道进行清洁处理,最后使用高压风吹出积水,水胶比控制在 0.26~0.28,压力控制在0.5~0.7MPa。

(4)孔道压浆采用一次压浆法,顺序根据孔道分布情况,自下而上进行。

(5)孔道压浆强度达到设计强度的 100% 方可移梁作业。

3 结语

总而言之,只有保证预制箱梁各工序的施工质量,才能保证预制箱梁成品的质量,进而才能保证津石高速的“雄安质量”。针对预制箱梁主要工序常见的质量问题,在实际生产中采取相应的管控措施,切实提高预制箱梁成品质量,为推动雄安新区建设贡献一份力量。