GQ70型轻油罐车人孔焊接标准作业

2020-11-28肖斌

摘要:本文分析了GQ70型轻油罐车人孔主要的焊接缺陷及解决措施,详细描述了焊接手法,保证了人孔的焊接质量。

关键词:GQ70;控制焊接缺陷;焊接手法;插入式带圆弧形管板角焊缝

1 前言

GQ70型轻油罐车属于70t级轻油罐车,主要用于装运汽油、煤油、柴油等化工介质,供在中国准轨线路上使用。罐体人孔要求焊缝气密性好,焊缝如果出现气孔,夹渣,咬边,焊偏等缺陷,就可能发生泄漏。所以,其焊接质量的好坏直接影响了产品质量和行车的安全。所以较其它车型相比,对其焊接质量的要求要高的多。

2 焊缝的接头形式和易出现的问题

2.1 人孔的焊接接头形式为插入式带圆弧形管板双面焊角接接头。

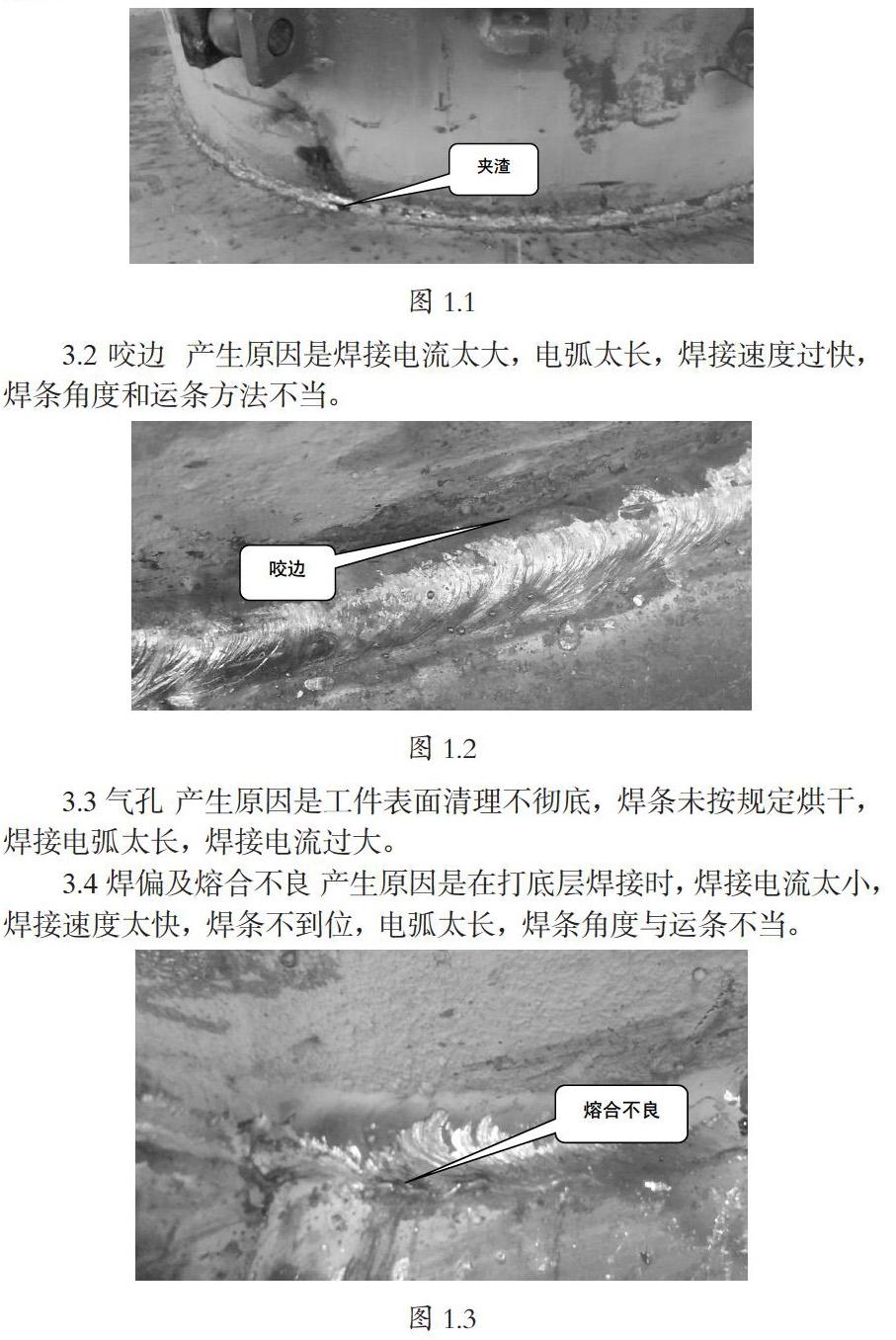

2.2 由于接头形式的特殊性和焊接材料选用的是碱性焊条,这给焊接带来了很大的难度,操作方法掌握不好,在焊接过程中,易出现气孔,夹渣,咬边,焊偏和熔合不良等缺陷。如图1。

3 缺陷分析

3.1夹渣 产生原因是在施焊过程中,焊条角度不合适,电弧太长,没有控制好熔渣流向,熔渣流向熔池后面或电弧之前,导致熔池和熔渣没有分离;焊接速度太快熔渣没能充分浮出熔池表面;施焊前没有将工件彻底清理干净或对前焊道内的熔渣清理不彻底,施焊时焊接电流又太小,造成焊接熔渣不能完全浮出熔池表面而产生焊缝内部熔渣。

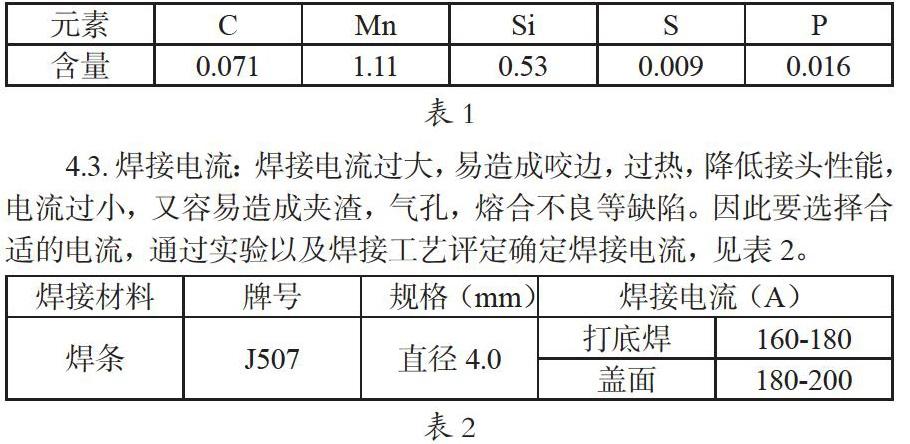

3.2 咬边 产生原因是焊接电流太大,电弧太长,焊接速度過快,焊条角度和运条方法不当。

3.3气孔 产生原因是工件表面清理不彻底,焊条未按规定烘干,焊接电弧太长,焊接电流过大。

3.4 焊偏及熔合不良 产生原因是在打底层焊接时,焊接电流太小,焊接速度太快,焊条不到位,电弧太长,焊条角度与运条不当。

4 焊接工艺的选择

4.1.焊机:选用松下YD-630AT型直流电焊机,反接法(工件接负极)。

4.2.焊条:根据工件或焊接结构的工作条件和特点,等强原则,选用J507(E5015)型碱性焊条,其成分见表1。

4.3.焊接电流:焊接电流过大,易造成咬边,过热,降低接头性能,电流过小,又容易造成夹渣,气孔,熔合不良等缺陷。因此要选择合适的电流,通过实验以及焊接工艺评定确定焊接电流,见表2。

4.4.焊接空间位置及焊接层次:将罐体转动至人孔焊缝为平角焊位置,采用打底和盖面两层焊接。

5 具体解决措施

5.1.组装间隙

人孔和罐体的装配间隙要符合工艺图纸要求(1-2mm),定位焊的焊点不能过大(大小控制在10-15mm以内),过大,在焊接过程中,容易造成咬边,成形不良;过小在焊接过程中,容易出现开裂现象。

5.2焊前准备

焊接前的准备工作时保证焊接质量的基本前提,也是一名焊工需要养成的良好习惯。按照工艺规范要求。

(1)首先检查是否使用正确的焊接电源、焊接材料,调试焊机,使用正确的电流。

(2)用风铲,扁铲,角向磨光机等工具打磨清理焊缝周围各20mm处油污、氧化渣等污物仔细清除。

(3)将焊条提前放置烘干箱, 350℃烘干两小时,放保温桶随用随取。

5.3焊接顺序及焊接手法

(1)打底焊:

①起弧应避开定位焊点,采用连弧焊法,进行施焊;

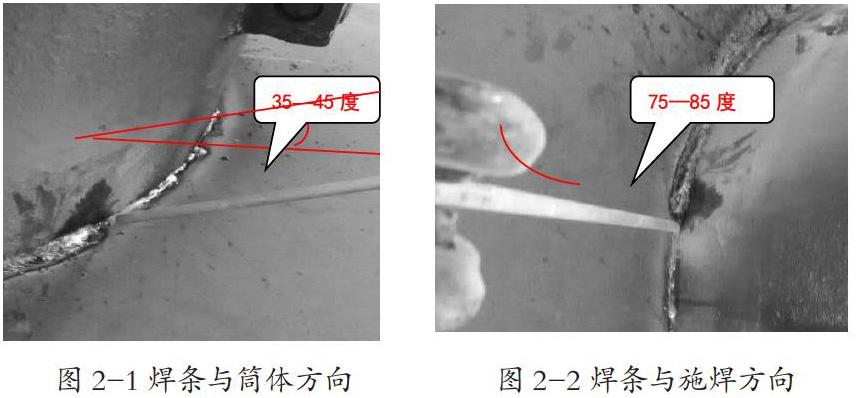

②焊条与筒体水平方向的夹角为35-45度,如图2-1,与施焊方向的夹角为75-85度,如图2-2。

③采用小月牙,或小锯齿型运条法进行匀速运条,注意观察熔池走向,在焊道两侧稍作停留,保证焊缝熔合良好,不能出现咬边,铁水和药皮分不清等现象;

④接头时,更换焊条速度要快,并在弧坑前约10mm处引弧,如图3,并迅速压低电弧然后将电弧退至弧坑的2∕3处,填满弧坑后进行正常焊接;

⑤严格控制电弧长度(保持短弧),使电弧1/3在熔池前,2/3覆盖在熔池上,用来保护熔池,防止气孔的产生。注意熔池温度,保持熔池形状和大小基本一致(椭圆形),以免内凹,夹渣,焊瘤等情况。

(2)盖面焊:

①施焊前,仔细清除前层熔渣、飞溅等;修正第一层焊道的过高或凹槽以及其他缺陷。

②引弧:引弧应避开第一层焊道的接头处,上、下两层接头的距离应相互错开20—30mm的距离。由于是碱性焊条,此焊条的粘性大,引弧困难,所以采用划擦引弧法引弧。

③引弧后尽量压低电弧,电弧长度不应超过焊条直径。采用斜月牙形运条法进行匀速施焊,如图4。在施焊过程中的斜月牙形运条法应始终保持较短的电弧和均匀的焊接速度,可防止焊缝出现咬边和焊偏等现象。

④接头:当每根焊条即将焊完前,向焊接相反方向回焊约10-15mm,并逐渐拉长电弧至熄灭,以消除收尾气孔或将其带至表面。更换焊条,在弧坑前10mm处(如图3)引弧回焊至弧坑,然后迅速向斜后方提起至斜月牙上面,此时电弧应该更短,并稍做停留,使较多的熔化金属过渡到焊道中去,然后将电弧引到斜月牙下边,即原先电弧停留点的前面,就这样使电弧往复循环,才能有效的避免各种缺陷,使焊缝成形良好。

⑤选择合适的焊条角度,如图2。通过反复尝试和实际操作,焊条与焊接方向夹角为75—85度焊接结果(见表3)焊条与筒体的夹角为35-45度,焊接结果(见表4)。焊接过程中,为防止焊偏,焊条角度基本保持不变,运条要平稳;焊条摆动在焊缝上下两层稍作停留,以免产生咬边,要使熔池形状(椭圆形)大小,保持均匀一致。

⑥收弧:焊缝收弧时,保证足够的收弧时间,能够有效避免弧坑和裂纹的产生。为了保证接头处熔合良好,外观质量,收弧与起弧处有良好的衔接,使弧坑形成斜坡样式,如图5,迅速更换焊条,并在弧坑前10mm处引弧(如图3)。接头时应注意:若接头位置偏后,则接头部位过高;若偏前,则造成焊道脱节。收弧至收尾时做月牙形摆动,至和第一根焊条的起弧处熔合良好,回焊收弧。

⑦焊后处理及自检:认真清除药皮及飞溅;检查焊缝表面是否平整;焊缝始末端及两侧与母材连接处是否平缓过渡;焊缝是否有裂纹、气孔、夹渣、未熔合、咬边等缺陷;咬边深度不得超过0.5mm,咬边长度不得大于100mm。当焊缝存在缺陷时,彻底清除缺陷进行补焊。补焊过程应保证焊缝熔合良好,使焊缝全符合技术要求。

通过以上分析和调整,严格按照正确的焊接操作手法和焊接工艺, 最后的产品焊接质量能达到合格焊缝(如图6)。

6 焊缝检查

(1)外观检查 观察人孔是否成型美观;利用量角器测量焊缝焊脚大小是否符合工艺质量要求(焊角大小为8mm)。

(2)焊缝试压检验 试验压力应在(0.4±0.01)MPa范围内,保压5分钟。观察焊缝是否有渗漏现象,如有异常,立即停止试验,卸除压力,用角向磨光机清除缺陷部位,然后进行补焊。

7 结论

通过自己参照工艺要求,50多辆GQ70型轻油罐车人孔焊接的亲自操作,摸索出的这种焊接手法,在试水检验中全部合格,保证了焊接质量,克服了焊接缺陷的产生。此焊接工艺方法为公司GQ70型轻油罐车批量生产,提供了质量保证,为以后同类型产品的生产奠定了基础,可以在同类型车制造中推广应用。

作者简介:

肖斌(1983.10.10-),男,汉族,河北省定兴县,高级技师,专科,电焊。