自动扶梯附加制动器棘爪断裂失效案例分析*

2020-11-27李俊林刘金源文茂堂

李俊林,刘金源,文茂堂

(深圳市特种设备安全检验研究院,广东深圳 518029)

0 引言

自动扶梯作为商场、地铁、车站等公共场所的重要交通运输工具,具有连续工作、持续运动的特性。自动扶梯的制动器分为工作制动器和附加制动器,而附加制动器根据制动块类型可分为棘爪式、挡块式,其中棘爪式采用最为广泛。在梳齿板开关、下陷开关动作等普通工况下可以仅依靠工作制动器制停扶梯,在驱动链断裂、逆转以及严重超速(1.4倍前)等特殊工况下附加制动器必须动作,附加制动器往往充当最后的安全底线,而棘轮、棘爪动作的可靠性直接关系到附加制动器的制动效果。

GB16899-2011 对附加制动器的配置提出明确要求[1]。棘爪式附加制动器一般由速度检测装置(光电传感器或者电气开关)、触发装置(电磁铁)、棘爪、棘轮、制动压盘、摩擦片、制动盘组成。制动盘位于棘轮和制动压盘之间,且通过螺栓装置和驱动链轮固定连接。正常运行时,驱动链轮带动制动盘同步转动,而制动盘通过摩擦片之间的静摩擦力带通制动压盘和棘轮一起转动。当附加制动器被触发时,电磁铁带动棘爪迅速制停棘轮和制动压盘,依靠制动盘和棘轮、制动压盘之间的滑动摩擦力制停驱动链轮,从而实现制停扶梯。

附加制动器每次动作时都会产生巨大冲击力,不仅仅会对梯路精准度造成影响,同时也对棘轮、棘爪强度产生较大的破坏[2]。居于此考虑,部分厂家设置了两级速度监控装置,一级监控装置动作时仅仅是工作制动器动作,当速度继续增大达到二级监控装置设定值时才触发附加制动器。而部分厂家为了制停可靠,普通工况也要求附加制动器动作,通过增设延迟电路来实现附加制动器零速制动,有效减少制停时对棘轮、棘爪的破坏力。但不合理的延时动作会导致制动时系统速度超出可控范围,造成制动部件等设备损坏,甚至人员伤亡。因此延迟设定值需经过精准计算并通过实际试验进行验证。

1 设备及故障情况

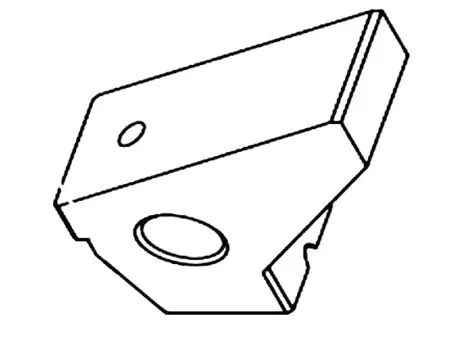

某品牌自动扶梯在进行载荷试验时,满载工况下,附加制动器棘爪在试验过程中发生断裂,导致制动失效。断裂位置位于棘爪与销轴铰接处,如图1 和图2 所示。图3 和图4 所示为断裂的棘爪及棘爪示意图。图4中棘爪上方小孔为润滑工艺孔。自动扶梯的基本参数如下:额定速度v=0.5 m/s,提升高度H=6.05 m,倾斜角α=30°,梯级名义宽度为996 mm,梯级踢板高度0.21 m。

图1 试验前棘爪与挡块位置图

图2 试验后棘爪断裂

图3 断裂的棘爪

图4 棘爪示意图

2 制动力及强度计算

2.1 合力计算

根据提升高度、梯级踢板高度、梯级宽度计算制动载荷的重量G=34 570 N。以梯级和载荷作为研究对象,分析其受力状况。按照以下最危险工况试验,即当扶梯载有额定载荷向下运行,速度达到0.7 m/s 时,使工作制动器处于松开状态,关闭扶梯主电源,观察仅依靠附加制动器能否有效制停扶梯。

梯级自重线载荷qt计算如下:

式中:Q级为单个梯级自重,N;t级为梯级节距,m;ql为梯级主轮的线载荷,N/m。

查阅随机文件,单个梯级(包含2个副轮)质量为20 kg,梯级节距0.4 m,单个主轮质量2 kg,牵引链条节距133.33 mm(1 m范围内约有8个滚轮)。

由式(1)得出:qt=814 N/m。

分别计算制动载荷沿梯路方向载荷F1、沿梯路方向摩擦阻力F2、倾斜区段的梯级摩擦阻力F3、水平区段梯级的摩擦阻力F4、曲线区段梯级的摩擦阻力F5、回转区段梯级的摩擦阻力F6,及此时梯级和砝码系统沿梯级方向的合力为F,受力情况如图5所示。

图5 受力分析简图

其 中 ,F1=Gsinα;F2=uGcosα;F3=2uqtLmcosα;。

则合力F计算如下:

式中:u为梯级车轮的摩擦因数,u=0.03;Lm为倾斜区段梯路长度,Lm=2H=12.1 m ;L1为进出端水平端长度,L1=0.8 m ;L2为梯路曲线区段水平投影长度,L2=0.6 m ;L3为梯路转向时梯级所经路径的曲线长度,L3=πd=3.29 m。

由式(2)可得:F=15 654 N 。

2.2 制动力及强度计算

(1)梯级和载荷系统沿梯路方向所受的制动力

附加制动器动作时,人为使工作制动器处于松闸状态。附加制动器要求制停加速度不超过1 m/s2,以1 m/s2验算附加制动器动作时梯级和载荷系统沿梯路方向的所受制动力Fz1,则有:

式中:M为梯级和砝码的质量总和。

由式(3)可得:Fz1=21 358 N 。

(2)静载荷工况下棘爪强度校核

以驱动链轮系统为分析对象。查阅图纸可知梯级和砝码系统作用在驱动链轮系统作用力臂Rz1=1.0 m,棘爪作用力臂Rz=0.85 m。

假设附加制动器完全制动梯级,按照静力平衡原理,附加制动器棘爪提供的制动力为Fz,则有:

对危险截面进行受剪强度校核(为了简化计算,将棘爪断裂处受到的冲击力等同于棘爪和挡块接触处受到的冲击力),经测量断裂面处截面积A=7.5 cm2;棘爪钢材为Q235-A; [σs]=235 MPa[3]; 取 许 用 剪 切 应 力 [τ]=0.6[σs]=141 MPa。则有:

由式(5)可得:剪切强度满足要求。因此,静载制动工况下,棘爪强度满足要求。

(3)动载荷工况下棘爪强度校核

附加制动器动作时,棘轮在棘爪作用下急促制停,扶梯依靠棘轮上的制动闸瓦摩擦驱动链轮的制动盘而制停。监督检验时,当扶梯向下运行至速度0.7 m/s 触发附加制动器。附加制动器动作时,设系统响应及触发时间为t,棘爪制停棘轮时间为Δt。

暂不考虑系统响应、触发时间以及棘轮材料问题,以初始动作速度0.7 m/s 时棘爪直接制停棘轮分析棘爪的所受冲击载荷。以附加制动器棘轮系统组成的系统为分析对象,根据角动量定理得:

式中:为棘爪对棘轮挡块的作用力;Rz为棘爪作用力臂,Rz=0.85 m ;J为棘轮系统的转动惯量,由制动闸瓦以及棘轮质量、转动半径估算得出J=100 kg·m2;为系统角速度,为制动时初始速度,v0=0.7 m/s;Rz1为驱动链轮系统作用力臂,Rz1=1.0 m;Δt参考同型号设备, Δt=0.001 s。

计算可得:Fˉ=82 352 N

进行动载荷强度校核:

因此,如果不存在延迟,动载荷制动工况下棘爪满足强度要求。

检验结束之后制造厂家技术人员确定棘爪材质没有问题,因此没有进一步对断裂的棘爪进行金相分析。经检查,棘爪连杆机构等机械装置也不存在轴承润滑不足,动作不灵敏等问题。更换同规格同尺寸的棘爪,由专业技术人员重新调整了延迟时间后,重新进行了试验,附加制动器能够有效制停。

在附加制动器实际动作时,当限速开关动作后,除了系统设置的延迟时间外,仍然有一段不可忽略的加速过程。包括以下过程:光电传感器传输数据到主板,主板判定并下达指令给附加制动器,制动器抱闸动作过程,由加速度转变为减速度过程[5]。棘爪断裂有可能是由于系统响应、触发延迟致使瞬间冲击力超出棘爪强度范围。

特别说明,目前国内大部分厂家棘爪居于成本考虑,都是采用普通Q-235A作为原材料,经锻打和后序机加工后,采用表面渗碳处理,淬火加低温回火热处理工艺。热处理后能保证有足够的淬硬层,能提高强度、表面硬度和耐磨性,又保留棘爪的较好韧性来满足附加制动器制停瞬间的冲击力。但工业化批量生产,也存在棘爪毛坯件在锻打工程中出现温度过高导致较大组织应力和热应力,出现裂纹夹边等缺陷。在后序的热处理过程中也可能出现加热速率过大,保温时间不长,冷却速率过快等原因导致工件内外温度不均匀,最终影响力学性能情况。本案中初步判断制动失效的主因是延迟动作,在调整电路延迟设定值后,更换同规格的棘爪后再进行有载试验能满足要求,因此没有进行后续的材料破裂金相分析。

3 结束语

附加制动器的制动性能对扶梯的安全运行至关重要。根据检验经验,对棘轮型附加制动的设计、制造提出以下参考建议。

(1)合理设置附加制动器延迟时间。延迟时间过大可能会导致棘爪实际动作扶梯速度已超过1.4倍额定速度,棘爪无法承受冲击力而断裂,造成设备损坏或者人员受伤,无法发挥附加制动器的安全底线作用。

(2)采用两级限速开关监控的制动系统,在保证制动器不误动作前提下,应充分考虑正常工况下扶梯允许速度偏差±5%[6],充分考虑系统响应时间导致的速度增加,相应减小1级和2级限速动作整定值。

(3)优化棘爪截面积设计,案例棘爪断裂处设计有一工艺孔,减少了受剪面积,降低了强度。在对危险截面进行受剪强度校核时除了按平均剪力公式,还应根据实际截面特征进行弯曲切应力的计算[7]。计算出接触面的最大切应力。

(4)优化棘爪的加工工艺和热处理工艺,避免裂纹、夹杂等缺陷。建议棘爪原材料采用合金材料代替普通Q235-A。

(5)定期检查、维护,按照检规要求每隔5 年进行制动试验。对运行环境恶劣,人员密集场所建议3年进行1次有载制动试验[8]。