蠕墨铸铁钻削实验研究*

2020-11-27李苏洋唐梓敏王成勇隋建波梁清延

李苏洋,唐梓敏,丁 峰,王成勇,隋建波※,梁清延

(1.广东工业大学机电工程学院,广州 510006;2.广西玉柴机器股份有限公司,广西玉林 537005)

0 引言

蠕墨铸铁相对于灰铸铁有更好的综合力学性能(比如更高的拉伸强度、弹性模量和疲劳强度等),可实现汽车轻量化、提高燃油经济性以及降低尾气等目的,在汽车领域不断获得应用。但其可加工性差,尤其在高速连续切削条件下,刀具寿命比灰铸铁加工时降低10~20 倍[1],大大增加了加工成本,降低了加工效率。如何提高蠕墨铸铁的可加工性已成为蠕墨铸铁研究的重点课题之一。

前期蠕墨铸铁加工研究主要集中于车削与铣削的加工研究,Nayyar等[2]研究了蠕墨铸铁微结构和力学性能对车削力和刀具寿命的影响,发现刀具寿命依赖于蠕墨铸铁的微结构和力学性能,并且随着硬度、拉伸强度和珠光体含量的增加而降低。Karabulut等[3]设计了陶瓷刀具铣削蠕墨铸铁的实验用于研究主偏角对于刀具磨损的影响规律,发现刀具后刀面磨损受主偏角的影响较大,并提出了一个快速预估刀具寿命的方法。林海生等[4]利用油膜附水滴复合喷雾(OoW)作为蠕墨铸铁车削过程中的冷却介质,证实了其在提高蠕墨铸铁可加工性、降低切削力方面具有较为显著的作用,且不同硬质涂层刀具需要与外冷复合喷雾的喷射位置相互匹配,可有效降低切削力。熊飞翔等[5]揭示了高速铣削蠕墨铸铁的切屑形成和工艺参数对表面质量的影响,并用建立工艺参数与铣削力和表面粗糙度之间的拟合方程,准确地实现了蠕墨铸铁铣削过程中铣削力与表面粗糙度的预测。

针对蠕墨铸铁的钻削研究较少,只有部分学者分别研究了钻头的横刃和涂层系统对刀具磨损的影响以及与灰铸铁进行了对比。Oliveira 等[6]采用涂层硬质合金钻头钻削蠕墨铸铁实验,分析了钻头几何结构对刀具磨损和寿命的影响,发现磨粒磨损是主要的磨损形式,钻头几何形状对刀具寿命和孔表明粗糙度有很大影响且与切屑形态有关。Mocellin 等[7]选择了5种蠕墨铸铁和1种灰铸铁材料进行钻削实验,对比了刀具磨损和钻削力来研究其可加工性,发现相对于灰铸铁FC-250,蠕墨铸铁CGI-450仅有其83%的可加工性。Paiva等[8]对比了3种涂层系统(TiAlN/TiN、AlCrN、TiSiN/AlCrN)对钻削力、钻头后刀面磨损、孔圆度和表面粗糙度的影响,发现结果较分散,不能证明何种涂层更好。Li等[9]则将MOL运用到蠕墨铸铁的钻削研究中,并对比了不同参数MOL和干切削的加工性能,发现钻削过程中钻头主要磨损是黏着磨损。

钻削力是造成钻削过程中钻头磨损及失效的直接原因之一,是衡量蠕墨铸铁钻削可加工性的重要因素之一。在金属的钻削研究中,Boston 提出钻削力(包括轴向力和旋转力矩)取决于钻削工艺参数[10]。而目前针对钻削工艺参数对钻削力的影响以及相对重要性研究欠缺。本文利用高速钢麻花钻头对蠕墨铸铁进行钻削,采用单因素实验分析各工艺参数(主轴转速、进给速度)对钻削力(轴向力、旋转力矩)的影响规律,采用正交实验分析各工艺参数的影响显著程度,并通过线性回归计算建立了切削力与各工艺参数的关系模型,为进一步的切削机理建模以及刀具和工艺参数优选提供指导。

1 材料与方法

1.1 实验材料

本文所用工件材料为块体蠕墨铸铁(RuT400,尺寸100 mm×80 mm),主要成分如表1 所示,其硬度为330~370 HV。所用刀具为直径8 mm的高速钢麻花钻头,钻头钻尖角为118°,螺旋角为25°,无涂层。钻削实验不采用冷却系统,为干钻削。

表1 蠕墨铸铁(RuT400)的化学成分

1.2 实验设备与条件

DMG MillTap700 加工中心(最大主轴转速18 000 r/min)被用于钻削实验。旋转式多分量测力计Kistler 9170A 用于测量钻削过程中的轴向力和旋转力矩,轴向力测量量程为0~20 kN,旋转力矩测量量程为0~150 N·m。钻削实验平台及测力系统如图1所示。

图1 钻削实验平台及测力系统

1.3 钻削实验参数

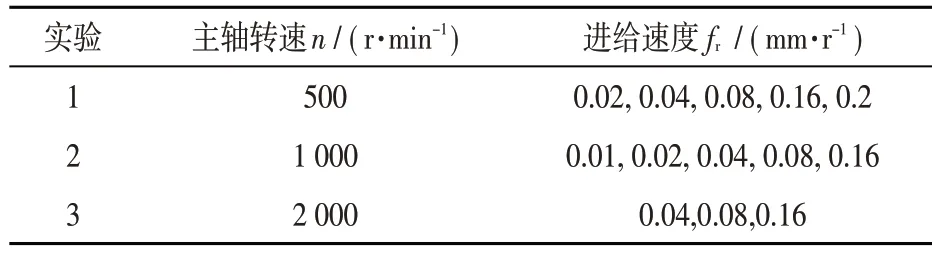

表2 所示为单因素实验参数,用于分析主轴转速和进给速度对钻削力的影响。表3所示为二因素二水平正交实验钻削实验参数,用于分析因素的重要性和交互作用。每组参数组合实验至少重复2次。

表2 单因素实验参数

表3 正交实验钻削实验参数及结果

2 实验结果与分析

图2 所示为蠕墨铸铁在典型工艺参数组合钻削下的钻头所受轴向力和旋转力矩随钻削时间变化的关系曲线图。入钻过程中,随着钻尖开始接触及钻入工件,工件变形,产生抵抗钻头切入的力,轴向力和旋转力矩开始从0增大,随着钻削深度的增加,切削量逐渐增加,轴向力和力矩继续增大;钻削深度继续增大,钻头主切削刃全部进入工件参与钻削后,钻头的切削量保持不变,此时轴向力和旋转力矩处于相对稳定的状态;随着钻削过程的完成,切削深度不再增加,钻头切削量为0,此时轴向力和旋转力矩均迅速降至0。研究表明,钻削过程中的钻削力(包含轴向力和旋转力矩)取决于钻削条件。为进一步研究钻削过程中钻削参数对轴向力和旋转力矩的影响规律,本文选取主要钻削参数主轴转速和进给速度作为研究对象,选取稳定状态下的平均轴向力与平均旋转力矩作为衡量指标。

图2 钻削轴向力Fz和力矩Mz随时间变化曲线

2.1 钻削工艺参数的影响

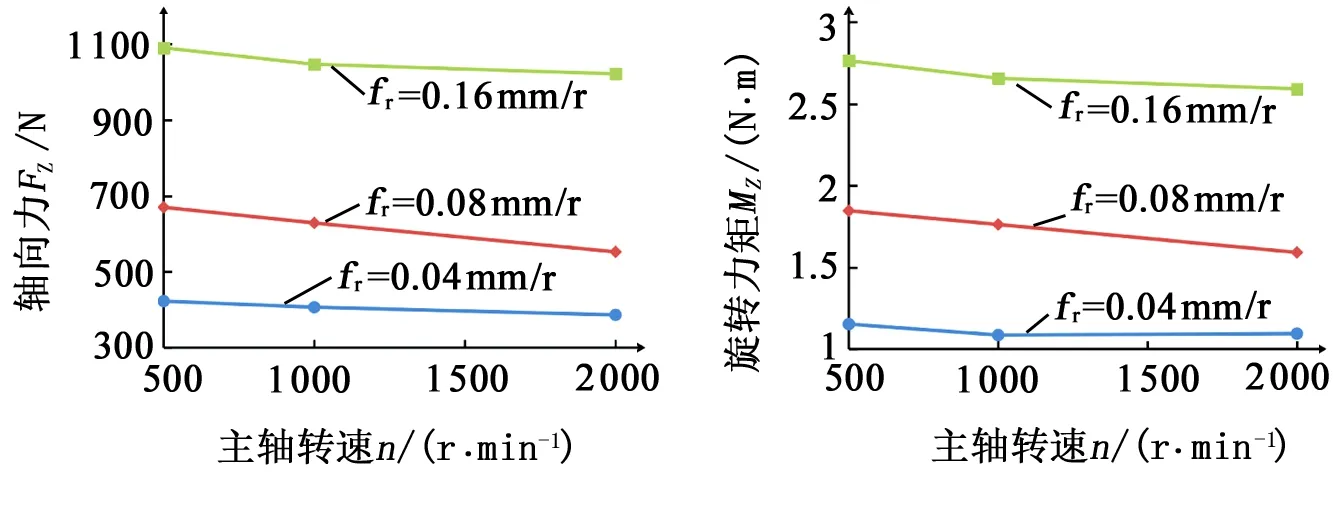

主轴转速对轴向力与旋转力矩影响规律如图3 所示。在进给速度一定的条件下,轴向力与旋转力矩均随着主轴转速的增加而小幅降低,变化趋势逐渐减小,且在不同的进给速度条件下均保持相同的影响规律。这是由于在保持进给速度不变的情况下,随着转速的增加,每转的切削量相应地减小,因此钻头受到材料的抗力载荷也相应减小,轴向力与旋转力矩下降。此外,在高速钻削过程中,当每转切削量小到一定程度时,轴向力与旋转力矩会出现一个最低值,此时转速的增加将不是影响轴向力与旋转力矩大小的主要影响因素,即表现出轴向力与旋转力矩对主轴转速的变化不敏感。

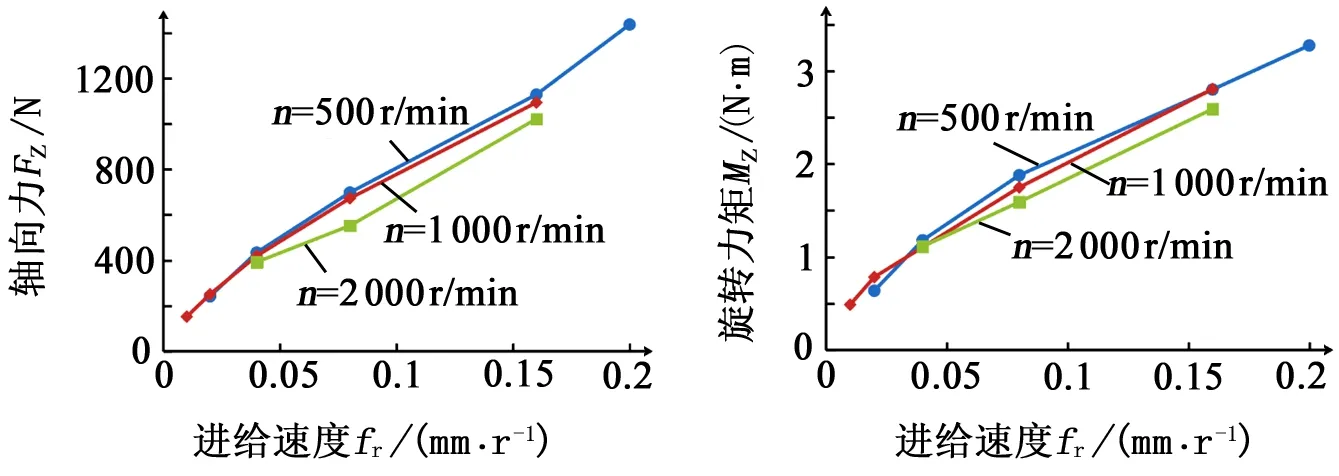

进给速度对轴向力与旋转力矩影响规律如图4 所示。在主轴转速一定的条件下,轴向力与旋转力矩均随着进给速度的增加而增加,且在不同主轴转速条件下均保持相同的影响规律。这是由于在保持主轴转速不变的情况下,进给速度的增加相当于增大了钻头每转的切削量,钻头受到材料的抵抗切削力增大,同时,进给速度的增加导致材料的挤压变形时间相应减小,材料瞬间冲击速度增加,变形也随之增大,进一步加剧了钻头受到材料的抗力载荷,从而轴向力与旋转力矩均增加。对比图3与图4可知,蠕墨铸铁的钻削过程中,钻头进给速度对于轴向力与旋转力矩的影响显著程度大于主轴转速。

图3 钻削轴向力和旋转力矩与主轴转速的关系

图4 钻削轴向力和旋转力矩与进给转速的关系

2.2 方差分析

为了进一步研究钻削工艺参数以及不同钻削工艺参数间的交互作用对于轴向力与旋转力矩的影响规律,验证关于蠕墨铸铁的钻削过程中主轴转速及进给速度对轴向力与旋转力矩影响显著程度的结论,设计了二因素二水平正交实验,并考虑主轴转速与进给速度的交互关系,如表2所示。由表3~4可知,主轴转速、进给速度及其之间的交互作用对钻削轴向力和力矩都是重要的,并且进给速度的重要性最高,其次是主轴转速,最后是其交互作用,与前文的结论一致。分别对轴向力和旋转力矩进行方差分析,结果如表4~5所示。当p<0.05 时,其对应的误差来源项是重要的;当p<0.01 时,其对应的误差来源项是极其重要的。

表4 轴向力方差分析

表5 力矩方差分析

2.3 线型回归分析

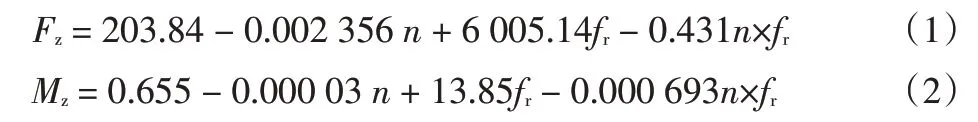

经过方差分析可知,主轴转速n、进给速度fr及其之间的交互作用n×fr均是蠕墨铸铁钻削过程中钻头受到的轴向力Fz与旋转力矩Mz大小的重要影响因素。故以该3 种因素为影响因子经过线性回归计算,得到了轴向力与旋转力矩的线性统计模型,分别如下式所示。

将线性统计模型预测的轴向力和旋转力矩大小与实验中所得数据进行对比,结果如图5所示。预测值与实验值的结果非常吻合,轴向力预测平均误差为3.77%,旋转力矩预测平均误差为2.71%,验证了模型的可靠性,可为蠕墨铸铁钻削过程中钻头所受轴向力与旋转力矩的大小提供计算依据。

图5 钻削轴向力和力矩的实验值与预测值分布

3 结束语

本文研究了蠕墨铸铁钻削过程中不同钻削工艺参数对钻头所受钻削力(轴向力与旋转力矩)的影响规律及影响显著程度,并建立了钻削力的线性统计模型,主要结论如下。

(1)轴向力与旋转力矩均随着主轴转速的增加而小幅降低,变化趋势逐渐减小;轴向力与旋转力矩均随着进给速度的增加而增加。

(2)钻削工艺参数对于切削力的影响显著程度依次为:进给速度>主轴转速>进给速度与主轴转速的交互作用。

(3)由线性回归得到的钻削力线性统计模型预测的钻削力与实验值非常吻合,预测误差较小,可为蠕墨铸铁钻削过程中钻头所受钻削力的大小提供计算依据。