液压重载机械臂转台支座结构优化

2020-11-25杨柳松胡同海符惜炜王富勇

张 将,杨柳松,胡同海,符惜炜,王富勇

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

随着工业技术的快速发展,机器人已广泛应用于汽车、航空、电子、通信和机械等行业[1-3]。针对机器人的关键技术,国内学者进行了大量的研究。马如奇等人[4]设计了一种微创手术机器人系统,构造了评价综合灵巧度的指标函数,并利用序列二次规划算法对机器人各重要杆件进行了优化;梁明轩等人[5]对机械臂结构进行柔性多体动力学的优化分析,提高了机械臂的应用效果;刘祚时等人[6]针对磨机换衬板机械手进行了结构设计及运动学分析,对机械手在动力学、轨迹规划等方面的研究提供了理论依据;金国光等人[7]采用 Lagrange 方程对刚-柔耦合机械臂进行了动力学建模,同时采用滑膜变结构控制方法对其振动抑制进行了仿真分析,该研究对提高机械臂系统的动力学性能和精度具有理论性的指导;姜振廷等人[8]采用有限元分析方法对六自由度机械臂的主要执行机构进行静力学特性、振动特性研究。

近年来,在矿山领域中,机器人的应用场景逐渐增多,其最主要特点是载荷大、可靠性要求高。因此,对其结构进行优化设计显得十分重要。笔者针对某型液压重载机械臂转台支座结构进行了尺寸优化设计,提高了结构可靠性,对机械结构优化设计提供了参考。

1 液压重载机械臂

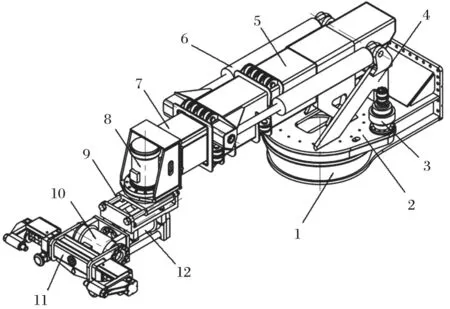

液压重载机械臂结构如图1 所示,为悬臂伸长最大且支座受载最大的状态。其主要部件包含底座、转台、回转驱动、伸缩外臂、变幅缸、伸缩内壁、平摆动马达、进退导轴、滚摆动马达、俯仰摆动马达、抓具。其中,支座焊接于转台上,受载较为复杂。

图1 液压重载机械臂结构Fig.1 Structure of hydraulic heavy-duty manipulator arm

液压重载机械臂具有 7 个自由度,有效最大工作半径为 2.5 m,最大夹持负载为 3 t,最大运动速度为0.2 m/s,设备总质量为 4.8 t。

2 有限元计算及分析

2.1 有限元模型建立

在初始结构的研究分析过程中,只针对转台支座的局部设计尺寸进行优化,为了提高计算效率,在不影响计算精度的情况下,对有限元模型进行了一定的简化处理。液压重载机械臂有限元模型如图2 所示。将平摆动马达、进退导轴、滚摆动马达、俯仰摆动马达、抓具几何分别简化为梁单元,部件的质量分别通过等效密度方法赋予对应的各段梁单元。

图2 液压重载机械臂有限元模型Fig.2 Finite element model of hydraulic heavy-duty manipulator arm

部件材料弹性模量为 210 GPa,泊松比为 0.3,屈服强度为 345 MPa。

初始结构有限元模型中,实体仅采用四面体十节点网格,单元数为 440 130,节点数为 910 158。

在初始结构有限元分析过程中,模型的约束条件及载荷情况如下:

(1)约束条件 ①底座与基础把合面施加固定约束;②各铰接处均采用转动副约束。

(2)载荷条件 ①整机部件的重力;②夹持负载 3 t。

2.2 结果分析

在初始设计状态下,液压重载机械臂关键部件的 Mises 应力分布如图3 所示,转台支座的应力分布如图4 所示。根据有限元计算结果可知:液压重载机械臂关键部件的最大 Mises 应力值为 305 MPa,位于转台支座根部,如图4 所示。该位置存在应力集中现象,对应的最小安全系数约为 1.13。根据设计要求,最小安全系数不小于 1.4,即最大 Mises 应力不超过247 MPa,因此,需对该位置进行进一步尺寸优化。

为了进一步将支座结构尺寸优化,提取了支座铰接孔处各方向的最大作用力,为后续有限元尺寸优化模型提供载荷。支座铰接处各方向的作用力如表1 所列。

图3 液压重载机械臂关键部件的 Mises 应力分布Fig.3 Mises stress distribution of key part of hydraulic heavy-duty manipulator arm

图4 液压重载机械臂转台支座的 Mises 应力分布Fig.4 Mises stress distribution of pedestal of rotary table of hydraulic heavy-duty manipulator arm

表1 支座铰接处各方向的作用力Tab.1 Acting force at hinge point of pedestal along various directions N

3 支座尺寸优化

3.1 转台支座有限元模型建立

为了提高计算效率,只针对转台支座进行尺寸优化设计,选择位置 1、位置 2、位置 3 对应的特征尺寸作为设计变量(见图5),其初始设计对应尺寸分别为倒圆角R=22 mm、h1=22 mm、h2=40 mm。

(1)尺寸优化设计变量范围 22 mm≤R≤25 mm;22 mm≤h1≤24 mm;36 mm≤h2≤40 mm。

图5 转台支座的尺寸优化设计Fig.5 Dimensional optimization design of pedestal of rotary table

(2)尺寸优化约束条件 转台支座最大 Mises 应力值小于 247 MPa。

(3)尺寸优化目标函数 转台支座 Mises 应力最小化。

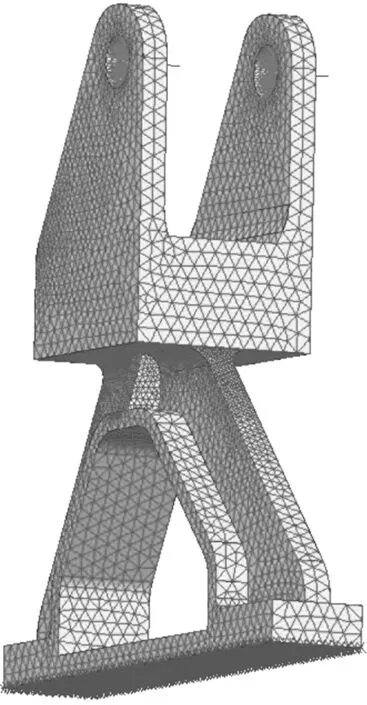

转台支座有限元模型如图6 所示。该实体模型网格采用四面体十节点,初始单元数为 65 020,初始节点数为 99 615。为了提高计算精度,在初始计算Mises 应力值最大的几何特征处进行网格细化。

图6 转台支座的有限元模型Fig.6 Finite element model of pedestal of rotary table

在尺寸优化分析过程中,模型的约束条件及载荷如下:

(1)约束条件 支座底面施加固定约束。为了便于在铰接孔施加载荷,将各铰接孔面分别耦合于孔中心。

(2)载荷条件 转台支座自重。表1 中对应的载荷分别施加于孔中心铰接点。

3.2 转台支座尺寸优化结果分析

转台支座尺寸优化计算如表2 所列。由迭代序号1、3、4、5、6 可知,当变量h1和变量h2增大时,对应的最大 Mises 应力均减小,但减小量不显著,最小安全系数增大量也不显著且均小于 1.4,说明增大变量h1和h2对降低最大 Mises 应力效果不明显。由迭代序号 2、5、6、7、8 可知,当变量R增大时,对应的最大 Mises 应力均减小,减小量较为显著,最小安全系数增大量也较显著,根据序号 7 对应的设计变量值计算得到 Mises 应力最大值为 239.4 MPa,最小安全系数为 1.44,该组设计变量对应值能够满足设计要求。由此可知,增大变量R对降低最大 Mises 应力效果明显。

表2 转台支座尺寸优化计算Tab.2 Dimensional optimization calculation of pedestal of rotary table

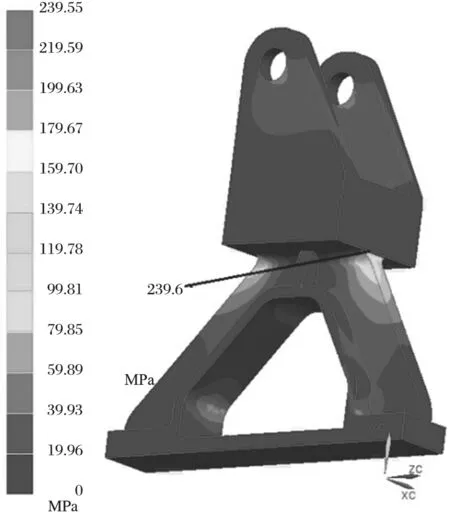

为了便于加工制造,现针对迭代序号 7 的各变量数值进行修整,修整后的尺寸R、h1、h2数值分别为25.0、23.0、36.0 mm。此时,对修整尺寸后的转台支座进行有限元分析,得到其应力分布如图7 所示。转台支座的最大 Mises 应力值为 239.6 MPa,位于转台支座根部,对应的最小安全系数约为 1.44,能够满足设计要求。

4 结论

基于有限元分析方法,针对某型液压重载机械臂转台支座结构进行了尺寸优化设计与分析,得到如下结论。

(1)在施加载荷后,机械臂原设计结构存在应力集中现象,最大 Mises 应力值为 305 MPa,对应的最小安全系数约为 1.13,不满足设计要求。

图7 尺寸优化后的转台支座 Mises 应力分布Fig.7 Mises stress distribution of pedestal of rotary table after dimensional optimization

(2)通过对转台支座进行尺寸优化设计与分析发现,位置 1、位置 2、位置 3 对应的特征尺寸R、h1、h2作为设计变量时,变量R的数值变化对其 Mises应力最大值影响最为显著。最终优化后的尺寸R、h1、h2分别为 25.0、23.0、36.0 mm,转台支座的最大Mises 应力为 239.6 MPa,位于转台支座根部,对应的最小安全系数约为 1.44,能够满足设计要求。

(3)在优化设计与分析过程中,涉及到简化处理复杂机械臂有限元模型的方法,以及提高关键部件结构优化计算效率的思路,可为多种类机械臂的研发、关键结构件的设计及优化计算分析提供参考。