基于 PID 算法的矿井提升机制动系统研究

2020-11-25

大同煤炭职业技术学院 山西大同 037000

矿井提升机对于矿井的安全、高效生产具有重要意义[1],该设备具有功率大、高负载的特征,且其力矩负载特性要求在每个象限内频繁地进行启动、反向和制动,在整个过程中都有严格的要求和限制[2-3]。其中制动系统负责减速和停车,是其核心内容。目前常用的制动方案主要有恒力矩方式和恒减速方式两种:前者分为两级制动,根据工况实现停机,力矩值恒定,若紧急制动冲击较大,会出现因制动力不足而打滑的现象;后者通过对提升机速度的实时监测调整力矩,可有效避免紧急制动产生事故[4-5]。山西某矿矿井提升机制动采用恒力矩方式,在紧急制动情况下会产生较大的惯性,形成冲击,易造成人员伤害和物料、设备的损坏,并缩短矿井提升机使用寿命。笔者拟在原有设备不变的情况下对制动系统进行调整,正常制动为恒力矩控制;紧急制动时,利用恒减速电液制动控制进行制动,其中恒减速控制时以提升机速度为计算值,利用 PID 算法[6]实现制动。试验证明,在紧急制动情况下,恒减速制动性能较好,提高了提升机制动的安全性。

1 PID 算法概述

在机械自动控制领域,PID 算法是应用最为广泛的算法之一,是控制行业最经典、最简单,且又最能体现反馈控制的算法,可以实现设备的自动化控制。PID 算法的执行流程非常简单,利用反馈来检测偏差信号,并通过偏差信号来控制被控量,而控制器本身就是比例、积分、微分 3 个环节的加和。

2 提升机制动系统综述

提升机的制动系统集合机械、电器和液压系统,主要作用是控制提升机的减速与停止,并在发生故障时实现紧急制动,保障安全[6-8]。矿井提升机的运行按速度变化主要包括加速段、等速段、减速段、爬行段以及停车段。制动系统在加速段与电控系统相配合完成启动,在减速段控制提升机的运行速度,在停车段控制停车。提升机各行程速度分布如图1 所示。制动系统的组成主要分为执行模块、传动模块及控制模块,执行模块一般为盘式制动器,传动模块为液压站,控制模块为电控柜。提升机的制动系统结构如图2 所示。

图1 提升机各行程速度分布Fig.1 Distribution of hoist velocity in each stage

图2 制动系统控制结构示意Fig.2 Sketch of control structure of braking system

由控制系统原理可知,控制系统中的调节器利用磁放大器将输入电信号放大后输送至电液调压装置,将电流转换为液压对盘式制动器进行控制,最终作用于提升机滚筒,并通过测速装置反馈信号至调节器[9-10]。提升机恒力矩制动过程为:首先,贴闸泄油控制制动器的闸瓦贴合制动盘;然后,减速系统将所测速度值进行反馈,通过计算输出电信号对电液比例阀的动作进行控制。

3 恒减速电液制动控制系统设计

提升机制动系统的主要作用是安全控制,要求其必须满足正常状态、紧急制动和提升结束时的稳定运行。制动系统正常工作时,制动器的最大静态制动力矩

其中,最大静载荷力矩

式中:Qcmax为提升机最大静张力;R为提升机卷筒半径。

为确保提升机在运输物料和人员期间安全运行,分析了临近井口的容器情况,规定了其制动减速度的大小,以保证操作人员安全和设备稳定。根据相关规定,提升机在发生紧急情况时,制动减速度要满足表1 要求。

表1 提升机紧急制动减速度Tab.1 Emergent braking deceleration of hoist m/s2

自然减速度

式中:f为阻力系数,取值 0.010~0.015。

恒减速制动模式要求:①不能影响正常运行工况下的恒力矩制动方式;②液压系统要加装额外的蓄能设备,保证正常状态下具有足够的流量和油压;③系统需配备备用电源,确保断电状态下能够正常运行;④对液压系统进行改造,改善溢流阀性能,提高稳定性。

按照行业有关规定,矿井提升机制动系统性能有如下标准:①紧急制动时,制动器的有效响应时间小于 0.8 s;②在恒减速制动模式下,盘闸的空载间隔不大于0.3 s;③油压在最大值的 0.2~0.8 倍下,电压的迟滞时间小于 0.15 s;④比例阀精度不小于10 μm。

综上所述,提升机恒减速电液制动控制系统结构如图3 所示。

4 恒减速电液制动控制紧急制动策略

图3 恒减速电液制动控制系统结构示意Fig.3 Structural sketch of constant deceleration electro-hydraulic braking control system

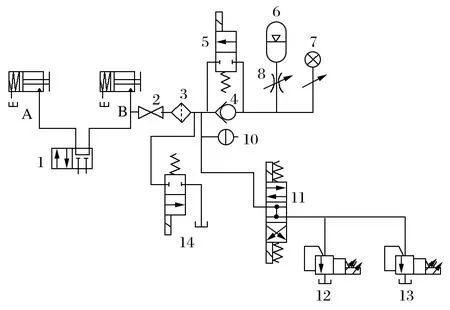

提升机存在 2 种制动模式,正常模式及紧急制动模式,2 种模式通过液压系统中的两位四通换向阀可以对液力进行调整,从而达到不同模式的转换。提升机恒减速电液制动控制液压系统原理如图4 所示。

图4 恒减速电液制动控制系统的原理Fig.4 Hydraulic principle of constant deceleration electrohydraulic braking control system

提升机正常状态下,液压系统中的两位四通换向阀断电,制动系统处理模式为正常,即恒力矩制动模式。在液压系统蓄油期间,盘式制动器开启液压闸阀,油液通过截止阀和过滤器进入液压蓄能器中,在此期间,比例液压阀与三位四通电磁换向阀截止,当提升机到达指定位置时控制制动器泄压,达到制动目的。

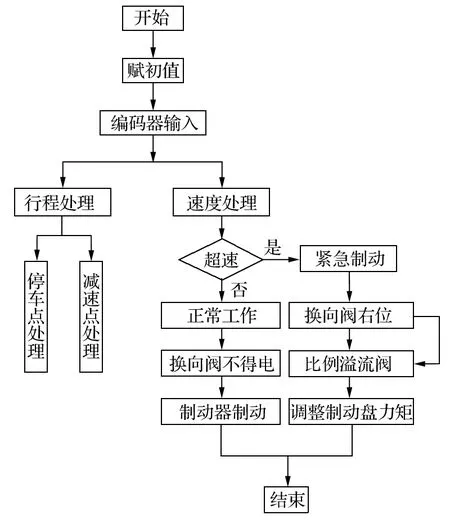

当提升机处于非正常工况时,制动系统进入紧急制动状态,此时接通备用电源,为恒减速电液制动控制系统供电。紧急制动时,两位四通电磁阀右位接通,蓄能器为电液系统提供动力,对速度进行分析从而计算油压,然后调整比例溢流阀油压。制动系统控制流程如图5 所示。

制动系统有2 种运行模式,因此需要对提升机的具体工况进行判断,从而选择制动模式。提升机在制动前要根据安全生产需要对提升机的速度进行判断,如果存在超速情况,则应该紧急制动。

图5 制动系统控制流程Fig.5 Control process flow of braking system

5 模拟试验及应用效果

为了对提升机制动系统工况进行检测,采取了 4组对照试验,制动器的响应时长如表2 所列,电液比例阀的响应时长如表3 所列。

表2 盘式制动器 4 组响应时长Tab.2 Response duration of four sets of disc brake

表3 电液比例阀的响应时长Tab.3 Response duration of electro-hydraulic proportional valve

由表2 可知,恒减速电液制动控制下制动盘响应时长仅 0.04 s,远小于安全生产规定的 0.8 s。由表3可知,控制信号发出后至油压稳定存在延迟,模式转换时间为 0.13 s,控制信号响应时长为 0.03 s,油压信号的响应时长为 0.05 s,由此可知恒减速电液制动控制的比例液压阀符合标准。

采用 PID 算法对矿井提升机制动系统进行优化后,能够准确地对提升机运行工况进行判断,从而采取应对策略;提升机在出现异常需要紧急制动时,可迅速切换恒减速电液制动控制紧急制动策略,其减速度满足设计要求,能够保证操作人员安全和设备运行稳定。

6 结语

为了解决恒力矩制动模式在矿井提升机制动中存在的问题,对制动模式的结构与原理进行了分析,在不调整原有设备的前提下达到恒减速制动控制的目的;对系统相关结构开展了优化,分析了正常工况与紧急制动下相应电磁阀开闭状态;按照恒减速策略对控制软件流程进行了设计,并设计了 4 组试验,对制动效果进行检验,结果证明恒减速制动模式可以确保提升机制动安全。该系统在集成化、智能化方面还存在一定的提升空间,在今后的研究中可以作为重点研发方向。