大采高大侧护支架在低位放顶煤工作面的应用

2020-11-25

阳泉煤业(集团)有限责任公司一矿 山西阳泉 045008

放顶煤工作面回风巷一般沿底板掘进,随着工作面的推进,回风巷顶煤随顶板垮落直接遗落在落山。由于上端头顶板压力大,支护效果也往往不理想,为保证支护质量,工作面端头区域一般不放顶煤,不仅造成煤炭资源的浪费,同时也存在一定的自燃危险。此外,由于端头维护工序繁杂,采用传统的“单体液压支架+Π 形梁+工字钢”维护,工人劳动强度大,作业环境差。每推进一茬需要移动端头支护,端头维护占用大量时间,影响工作面开机率[1-4]。

采煤工作面上端头顶板压力大,矿压显现明显。尤其是相邻工作面已经开采完毕后,相邻工作面的采空区形成的支承压力会与本工作面的超前支承压力叠加,煤体经受叠加应力后,破损变形严重。这也是现场回采工作面三角煤破损严重、上端头维护困难的主要原因[5-7]。

1 工作面概况

阳煤一矿 S8303 工作面(东部)设计可采走向长度为 962 m,倾斜长度为 215 m,煤层最大厚度为 5.90 m,最小厚度为 5.75 m,平均厚度为 5.83 m。煤层倾角为 1°~13°,平均为 5°,采深为 527.3~587.9 m。直接顶为黑色泥岩,平均厚度为 1.19 m;基本顶为深灰色石灰岩,平均厚度为 11.80 m。直接底为灰黑色泥岩,平均厚度为 0.33 m,基本底为灰色细砂岩,平均厚度为 7.24 m。

直接顶初次垮落步距为 16 m,初次来压步距为 20 m,来压显现程度明显。周期来压步距为 12~16 m,来压显现程度不明显。最大平均载荷强度为 0.4 MPa。直接顶类型二类,基本顶级别 Ⅲ 级。

服务工作面有 4 条巷道:进风巷、回风巷、低位抽采巷、走向高抽巷。

工作面采用综合机械化放顶煤一次采全高采煤工艺,工作面原先共安设 124 架液压支架,其中普通支架 117 组,为 ZFY13000-24/40D 型两柱掩护式液压支架,过渡支架共 7 组,机头 3 架,机尾 4 架,型号为ZFG13000-27.5/42D。进风巷 1 组 ZTZ20000-27.5/42型端头支架,回风巷超前 4 组 ZCZ10000/26/45 型两柱两列式超前支架支护管理顶板。

回风巷沿煤层顶板掘进,顶板采用波纹钢带+金属网+φ20×2 000 mm 主锚杆+φ17.8×5 200 mm 补强锚索联合支护。一排有补强锚索(锚杆 4 根,补强锚索 2 根),一排没有补强锚索(锚杆 6 根),交替进行支护,排距为 0.9 m。

S8303 工作面原先设计为大采高工作面,回风巷沿顶板掘进。在回采初期,工作面机尾沿上层推进,中部沿下层推进。在生产过程中,由于机尾 74~124架底层变上层的过渡段顶板维护困难,支架上方时常发生流矸,导致支架倾斜,制约生产。为解决该问题,后机尾改为沿底板推进,解决了机尾 74~124 架过渡段支架倾斜的问题,但是造成机尾有 2~3 m 的台阶煤体。端头维护仍困难,回风落山不好维护。落山垮落造成回风支设的密柱提前失效,支护效果不理想。为解决落山提前垮落的问题,先后采用增加支设工字梁、Π 形梁、木梁、批木垛等方式维护,但是造成支护成本高、工人劳动强度大、机尾通风不畅等问题,制约安全生产。

在机尾沿上层、下层推进都存在支护效果不理想、制约安全生产的情况下,提出前部刮板输送机机尾延长 2 节中部槽,后部刮板输送机缩短 1 节中部槽,机尾增加安装 2 架 ZY12000/30/68D 型大采高大侧护支架。大采高大侧护支架安装后,成功解决了机尾维护困难、通风不畅的问题,取得了良好的经济效益。

2 3 种采煤工艺对比

2.1 机尾沿上层推进

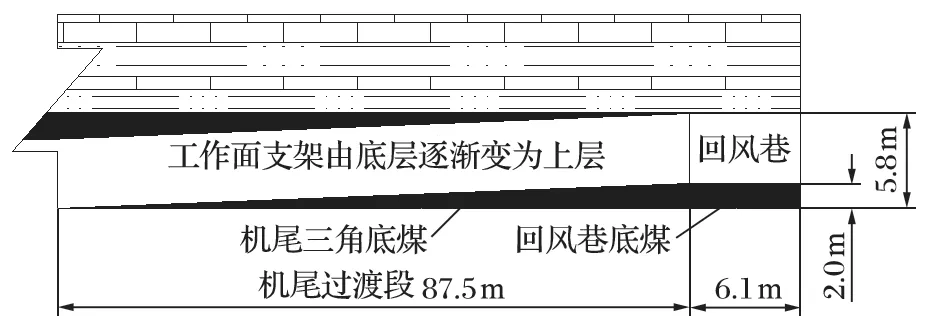

初采阶段工作面机尾沿上层推进,如图1 所示,机尾 74~124 架由底层逐渐变为上层(50 架长约 87.5 m,为机尾过渡段)。机尾采用单体柱+木梁支护形式。

图1 机尾沿上层推进示意Fig.1 Sketch of facility end advancing along upper layer

工作面推进过程中存在以下主要问题:

(1)工作面 74~124 架朝前部刮板输送机机头方向倾斜,易造成工作面 74~124 架咬架现象。

(2)由于机尾过渡段支架有坡度,顶板维护困难,架间易出现流矸现象。移架不及时,大块矸极易提前冒落,流入工作面,影响生产。

(3)机尾及回风巷底板的煤炭资源损失严重,工作面机尾 50 架范围内的三角底煤和回风巷 2 m 厚的底煤无法回收。

2.2 机尾沿下层推进

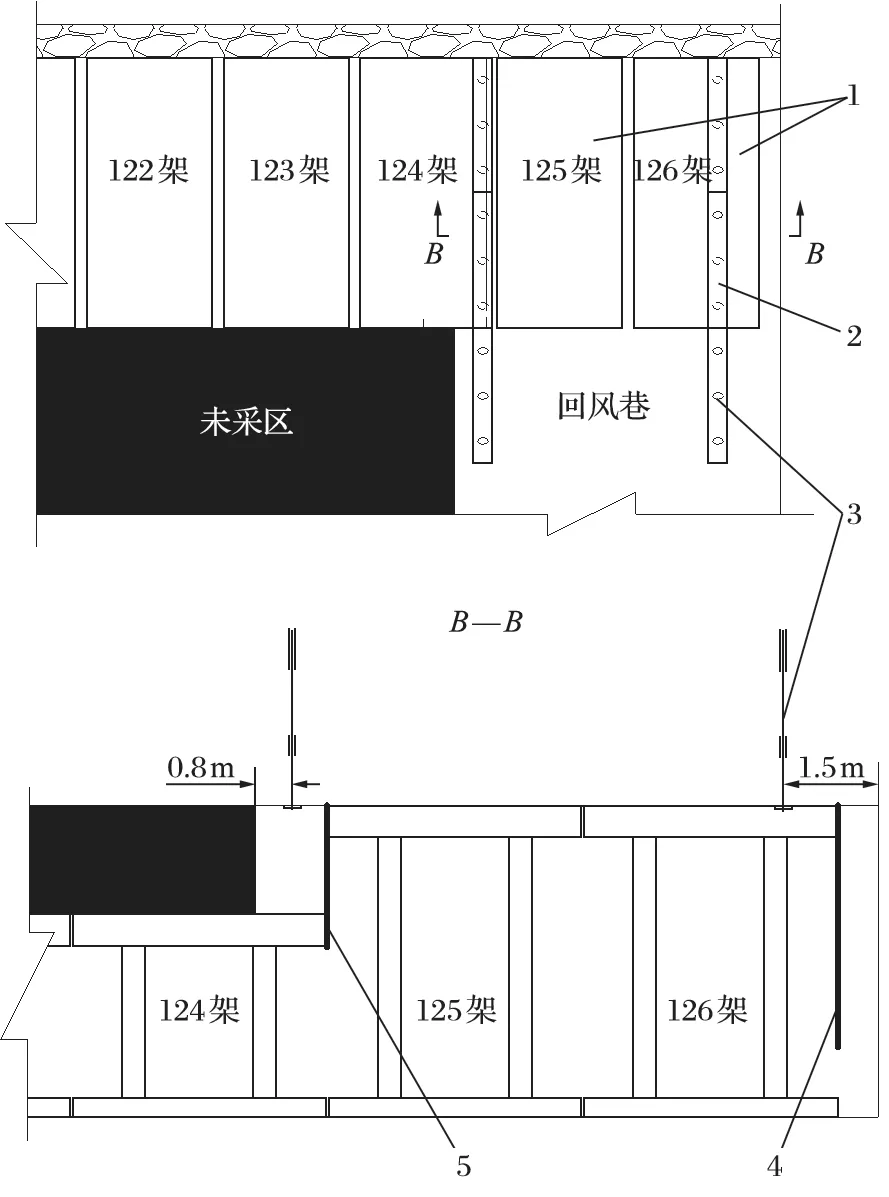

如图2 所示,机尾沿下层推进,上端头采用单体柱+Π 形梁支护,木梁、批木垛方式维护,存在以下问题:

图2 机尾沿下层推进示意Fig.2 Sketch of facility end advancing along lower layer

(1)由于机尾 124 架与回风巷底板存在约 2 m 的高差,机尾形成“台阶煤体”。回风端头支护过程中,回风“台阶煤体”易片帮,存在片帮煤流入工作面的危险,人员在 124 架作业时安全受到严重威胁。

(2)回风端头的支护质量不高。由于原先采用单体柱+Π 形梁支护,单体柱支设在机尾底板煤体上,尤其是靠近 124 架一侧,单体柱支护钻底现象严重,且极易造成“台阶煤体”片帮,导致回风端头的支护提前失效。

(3)采用木梁、批木垛方式维护回风端头(见图3),机尾不小于5 m 的范围就需布置1 个3 m×3 m 木垛,木垛高度依据实际高度而定,约为 3 m。每推进一个循环(0.8 m)上1 根6 m 木梁,工人劳动强度大、维护成本高。

图3 机尾沿下层推进原先支护Fig.3 Facility end advancing original support along lower layer

(4)123~124 架顶煤受压严重,易造成滚帮。在三角煤托不住的情况下,支架上方形成空顶区,导致机尾4 组支架和回风落山提前垮落。124 架上方存在碎煤、矸石流入工作面的危险。

(5)通风断面不足。机尾沿下层推进,由于存在“台阶煤体”造成通风断面减小,影响通风。

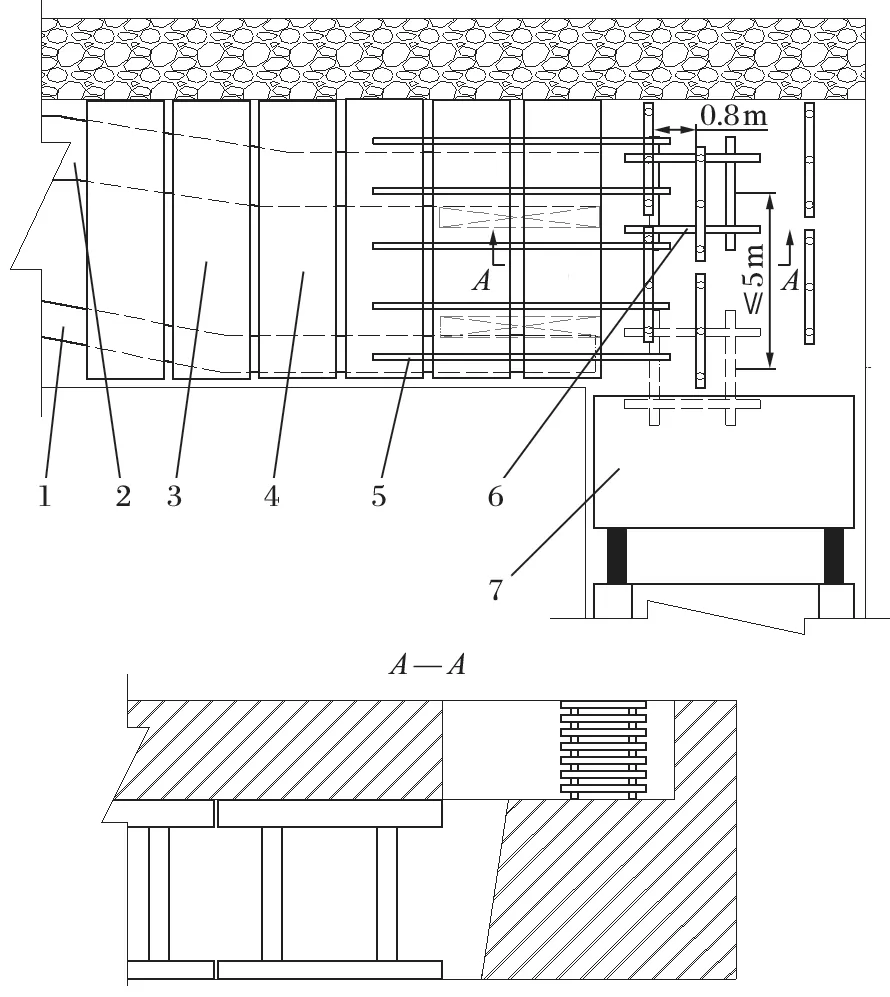

2.3 机尾沿下层推进并采用大采高大侧护支架

采用大采高大侧护支架机尾沿下层推进如图4 所示。机尾沿下层推进,延长 2 节前部刮板输送机中部槽,缩短 1 节后部刮板输送机中部槽,机尾增设 2 组ZYP12000/30/68D 型大采高大侧护支架,如图5 所示。增设后的优点如下:

图4 采用大采高大侧护支架机尾沿下层推进示意Fig.4 Facility end advancing along lower layer with large mining height support withbig side plate

图5 机尾沿下层推进并采用大采高大侧护支架支护Fig.5 Facility end advancing along lower layer andapplying large mining height support with big side plate to support

(1)提高了作业人员的安全保障。原先采用单体柱+木梁、单体柱+Π 形梁支护,工人在机尾台阶煤体上作业,存在摔落、滑跌的危险,而且台阶煤体易片帮流入124 架。现在工人可以在123 架隔架操作增设的 125、126 架,保证了操作工人的安全。

(2)提高了支护强度,保证了支护效果。由于回风巷道为煤底,支设范围有限,支设的单体柱不能有效地管控端头顶板。改为2 架大采高大侧护支架后,保证了支护质量。

(3)回风端头回采工艺优化,减轻了工人的劳动强度,降低了维护成本。原先采用的支护方式,端头维护工需要将单体柱、Π 形梁、木梁等支护材料扛至回风端头进行支设与维护,工作量大,支护效果不理想。现使用125、126 架进行维护,操作便捷,维护方式简单,不需对支护材料回收,大大减少了回风端头维护的工作量,减轻了工人的劳动强度,降低了维护成本。

(4)提高了工作面煤炭资源的回采率。机尾沿回风底板推进后,工作面机尾 50 架范围内的三角底煤和回风巷2 m 厚的底煤可以直接截割回收,现工作面每推进 1 m,比原先沿上层推进可多回采约 131.04 t的煤炭资源,取得了良好的经济效益。

(5)成功解决了机尾通风断面不足的问题。机尾工作面通风断面增大,保证了工作面的通风顺畅。

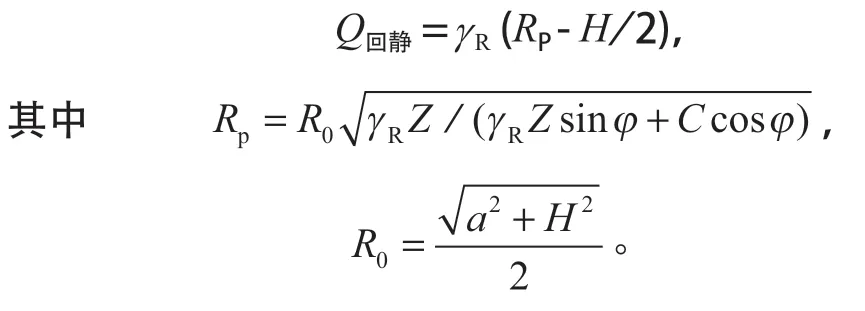

3 大采高大侧护支架支护强度校核[8-9]

工作面在回采时,不破坏进、回风巷原有的金属网、锚杆锚索联合支护。验算8.8 m 范围内顶板载荷。

静压情况下顶板载荷

式中:γR为顶板岩石平均容重,取γR=25 kN/m3;RP为塑性区半径,m;H为巷道高度,H=3.8 m;R0为矩形巷道外接圆半径;Z为巷道深度,取Z=690 m;φ为内摩擦角,取φ=45°;C为黏结系数,取C=4;a为巷道宽度,a=6.1 m。

计算得Q回静=59.25 kN/m2。动压影响一般取静压时的 2~4 倍,在此取 4,则回风巷端头段顶板载荷Q回=237 kN/m2。

回风巷端头顶板总压力(取8.8 m 范围计算)

式中:L为超前维护距离,取L=20 m;F锚网为巷道锚网的锚固力,kN;F支护为巷道需要支护阻力;F支架为支架总的工作阻力,ZY12000/30/68D 型支架工作阻力为 12 000 kN;n1补为巷道补强锚索的数量,n1补=27;N破为补强锚索的破断力,采用 1×7-17.8-1860型锚索,取N破=353 kN;η为补强锚索的支护效率,η=80%。

经校验,2 组 ZY12000/30/68D 型支架能够满足端头顶板的支护强度。

4 安装大采高大侧护支架后的安全技术措施

4.1 机尾割煤、移架工序

前部刮板输送机机尾延长 2 节中部槽,安装 125架、126 架(ZYP12000/30/68D),同时,为保护后部刮板输送机机尾电动机不受 125 架落山矸石压埋,后部刮板输送机缩短 1 节中部槽。采煤机滚筒可以直接割底刀将回风巷底煤截割。采煤机割完底刀退出。拉架时,将 124 架拉出后,再将 125、126 架依次拉出,回风落山自然垮落。拉架完成后,支架推溜,收后部刮板输送机完成循环。即:机组滚筒割底刀—退回滚筒—移架—推溜—收后部刮板输送机。

4.2 125、124 架的维护

125 架进风侧安装大侧护板,124 架降架时,要确保 124 架顶梁高度不低于 125 架大侧护板下边沿,避免 124 架顶板上煤、岩体垮落从两架间流入工作面。125 架升架、降架过程中,支架工应注意 125 架大侧护板的位置,保证该区域掩护效果。

此外,为保证操作人员的安全,应在 123 架操作125、126 架,保证操作人员安全。

工作面推进过程中,若 124 架向机头侧窜移,进入工作面时,124 架与 125 架架间空隙增大,此时124 架上方所挑木梁应伸出 124 架,伸出的外露梁头应紧贴 125 架大侧护板,保证两架间煤体支掩维护到位。

4.3 机尾 126 架回风侧及落山侧的维护管理

机尾减速器、126 架回风侧安装防矸铁板,防止126 架煤柱帮侧以及落山煤、岩体垮落流入 126 架。

在前部刮板输送机机尾减速器外壳煤柱帮侧,安装 2 块防矸铁板,2 块铁板顺沿至 126 架落山侧,掩护原回风巷底板煤体,避免回风底板煤体破碎后垮落流入工作面。

为进一步避免 126 架煤柱及落山侧上方煤、岩体垮落从 126 架回风侧流入 126 架,在 126 架顶梁回风侧用锚链悬吊一块长 3 m 防矸铁板,在 126 架形成一个相对封闭的空间,防止煤柱及落山侧煤、岩体流入 126 架,保证人员作业及通行的安全。126 架升降时,悬吊铁板应与原先固定的铁板有交错。

超前架最后 1 架与机尾工作面煤壁距离应该控制在 2 m 范围以内,保证端头顶板的维护质量。

4.4 行人安全

如图6 所示,在机尾减速器外壳上方搭设扶梯,人员通过扶梯进出工作面。扶梯靠煤柱一侧为防矸铁板,右侧靠工作面一侧加设防护栏,防止人员误入前部刮板输送机。扶梯与回风巷底板搭接处,应提前检查该处底板稳定性。人员通过扶梯前需闭锁前部刮板输送机,用长杆捅落回风底板破碎煤体,并在扶梯上侧用铁丝与帮网连接牢靠,扶梯下侧应与减速器外壳搭接稳定,保证扶梯不滑落。

图6 机尾沿下层推进采用大采高大侧护支架行人通道示意Fig.6 Pedestrianroad map while facility end advancing along lower layer and applying largemining height support with big side plate to support

工作面生产割煤期间,应将扶梯拆除,并在机尾往外 10 m 处,超前段挂置警戒线,避免人员从回风巷误入该区域。

5 结语

放顶煤工作面回风巷沿顶板掘进,机尾安装大采高大侧护支架,能够满足工作面上端头顶板的支护强度,很好地解决工作面上端头维护困难的问题,为改变传统的端头维护工艺和支护技术提供了可鉴的方案。

机尾安装大采高大侧护支架后,提高了作业人员的安全保障,回风端头回采工艺优化,减轻了工人的劳动强度,减少了端头维护的时间,降低了维护成本。机尾工作面通风断面增大,保证了工作面的通风顺畅。

机尾沿回风底板推进后,工作面机尾 50 架范围内的三角底煤和回风巷 2 m 厚的底煤可以直接截割回收,现工作面每推进 1 m 比原先沿上层推进,可多回采约 131.04 t 煤炭,取得了良好的经济效益。