带式输送机转载溜槽的抑尘设计

2020-11-25宋冠霆宋伟刚

宋冠霆,宋伟刚

1中煤科工集团沈阳设计研究院有限公司 辽宁沈阳 110015

2东北大学机械工程与自动化学院 辽宁沈阳 110819

带式输送机转载溜槽系统是散料输送过程中粉尘的主要来源,由于环保和人员健康的要求,有关诱导空气与粉尘生成机理和抑尘设计的研究成为热点[1-3]。随着对转载溜槽抑尘机理的深入研究,抑尘方法逐渐从除尘器的动力抑尘向无动力抑尘方式转变;对逃逸的粉尘处理从洒水到喷雾、干雾方式的转变。英国纽卡斯尔大学建立了转载溜槽粉尘测试实验台,研究抑尘的计算方法和合理抑尘结构参数分析[3-5];澳大利亚卧龙岗大学(University of Wollongong)的 Arnold、Wypych 和国内的夏博实等人对粉尘下落的诱导空气量进行理论研究,提出了诱导空气的计算模型[1,6,7];刘泽勤等人[8-9]研究了自由下落物料诱导空气的计算方法并进行试验;李小川等人也对诱导空气量及影响因素进行了研究[10-11]。

本文是带式输送机转载溜槽设计计算方法研究系列之一,将对转载溜槽诱导空气的计算模型与方法进行评述,进而对抑尘设计方法进行分析,对无动力抑尘采用的引风管、沉降室的粉尘沉降过程和空气刮刀结构进行仿真分析,最后给出无动力抑尘导料槽结构参数的选择方法。

1 转载过程的空气流及诱导空气量

转载点处的溜槽外形及其他部分几何形状的良好设计对减少粉尘的产生有越来越重要的作用,要很好地理解溜槽的几何形状与粉尘逃逸的关系,必须理解其机理,包括溜槽内部的粉尘生成。

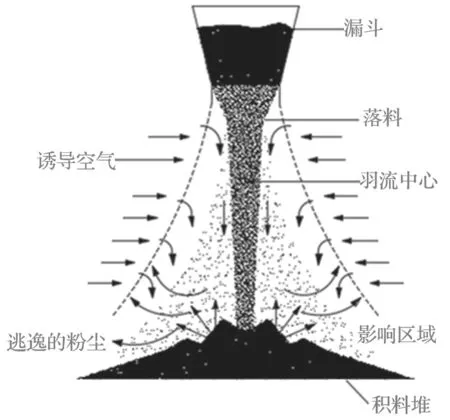

粉尘的生成随空气速度增大而增加,随物料尺寸、内聚力的增大而减小。在每个转载点,物料流的方向发生变化,导致不同颗粒尺寸(其质量也不同)的物料轨迹分离。无动力抑尘转载溜槽系统如图1 所示,其设计的关键是将转载溜槽全部密封,对粉尘进行控制。一种观点认为,当在转载溜槽系统上设置风机引流除尘时,粉尘量将增加 4 倍。

图1 无动力抑尘转载溜槽系统Fig.1 Unpowered dust suppression transfer chute system

诱导空气是由于运动物料曳引作用而随物料流动的空气,带入设备或防尘密闭罩中的空气量为诱导空气量。在大量的颗粒自由下落时,周围的空气随着物料的加速运动而扩散,在气固两相间曳力、压力梯度力等的相互作用和影响下,会被卷吸到料流的空隙中去(见图2)[3],这也是粉体或细颗粒物料在转载过程充气后密度明显降低的原因。由于诱导空气流和料流存在的速度差,使吸附在料块表面的粉尘在摩擦力作用下剥离飞扬,并向四周飘逸,形成污染。围绕着料流中心会形成一个粉尘边界层,边界层的半径随着落料高度的增加而增大,诱导空气量的大小和很多因素有关,例如颗粒的密度和粒径分布、落料高度、颗粒质量流量、物料流进口的大小等。一些试验是在实验室进行的,采用的测试设备为小型设备,且试验用物料为极细的氧化铝粉、沙石等,因而很难代表实际物料转载的诱导空气。下面阐述几种基于典型的诱导空气模型的诱导空气量的估算方法。

图2 诱导气流产尘原理示意Fig.2 Sketch of dust generation principle of induced air flow

2 诱导空气计算模型与诱导空气量估算方法

2.1 Hemeon 模型方法

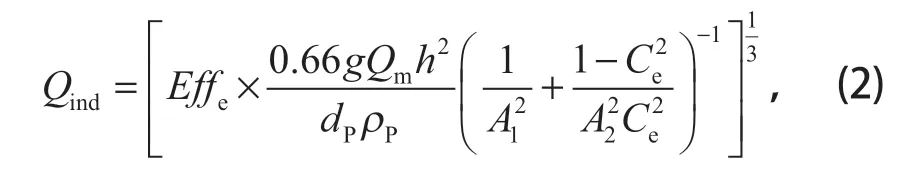

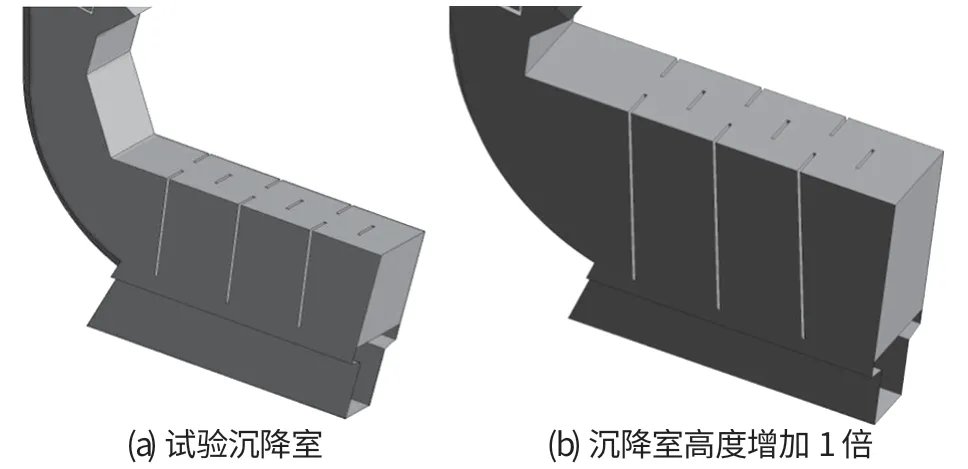

刘泽勤[8]给出 Hemeon 模型的推导过程,假设在静止的空气中,诱导气流具有一定的末速度所需要的功等于颗粒自由下落过程中空气阻力所做的功。将诱导气流看成单颗粒物料在静止气流中自由下落产生的气流的总和,诱导空气量

式中:Qind为诱导空气量,m3/s;g为重力加速度,m/s2;Qm为料流质量流量,kg/s;h为物料下落高度,m;A1为料流截面积,m2;dp为颗粒名义直径,m;ρp为颗粒密度,kg/m3。

此计算方法仅适用于单颗粒。假设物料开始下落时颗粒速度为零,且无法计入实际料流内部颗粒与颗粒、颗粒与空气之间的相互作用,此计算结果比实际值偏大,不适合转载溜槽的诱导空气量预测。

2.2 Tooker 模型方法

Tooker[12]指出 Hemeon 功率方程中的总压力,系统的总压力是速度压力和系统阻力压力之和,没有直接给出诱导空气的计算式,但给出了输送物料为煤和岩石的带式输送机转载溜槽中产生的诱导空气量。按照 Tooker 的计算原理,诱导空气

式中:Effe为诱导效率,考虑物料间的碰撞与摩擦,一般为0.2~0.3,对于大下落高度,取0.5~0.6;A2为空气进口截面积,m2;Ce为空气进入系数,一般取0.6。

Tooker 建议,输送煤和岩石时颗粒的名义粒度为1.0 和12.5 mm,该方法考虑了空气流入的阻力,当入口较大时,1 m2数量级上诱导空气量过大;当入口面积减小2 个数量级时,诱导空气量急剧减少,这也说明了减小入口面积可以有效地减少粉尘。

2.3 CEMA 计算方法

CEMA[13]认为:粉尘逃逸(排放)的主要原因是溜槽内部的正压,使得空气中漂浮的粒子逃逸到外面。因为溜槽并不完全密封,物料的进入使压力升高是直接原因。在转载点有3 个运动空气来源,分别为置换空气Qdis、诱导空气Qind和生成空气Qgen。

(1)置换空气 当一定体积的物料进入溜槽时同样体积的空气被推出,流出空气的量等于进入溜槽的物料的体积,即

例如,当转载溜槽的输送量(输送煤)为3 500 t/h,堆积密度为900 kg/m3,其置换空气量将达到1.08 m3/s=3 888.88 m3/h。置换空气只有在系统启动前溜槽中没有物料时才有作用,而在系统稳定运行过程中溜槽中的物料量基本保持不变,因而在实际系统设计时不需要考虑置换空气问题。

(2)诱导空气 诱导空气是物料离开头部滚筒后沿物料轨迹运动而带动的空气。输送物料时含有一定量的夹带空气,在下落过程中颗粒分离,且它们每一个都拖动空气,被拖动空气的总量除了与物料下落的速度有关外,还与颗粒间距和颗粒尺寸有关。当物料转载且大部分的压缩空气释放时,引起转载区空气压力的增加,向各方向推动粉状物料。

诱导空气总量的近似计算方法为

式中:k为转换系数,k=0.078。

(3)生成空气 是向输送机转载区给料的设备运行而产生的空气,比如粉碎机、锤式粉碎机、木材削片机等,应根据具体设备确定这部分空气的总量,或者实际测得空气流量。在带式输送机之间转载时没有生成空气。

CEMA 的气流计算方法来源于马丁工程公司的安全维护指南,从量纲关系看,该方法是在 Hemeon计算式基础上的修正。但将料流截面积替换为进口截面积时,此计算方法在入口不采取密封措施的情况下过高地估计了诱导空气量;而在入口采取密封措施后,诱导空气量随截面积减小而减少,若能在进料区完全密封,可将诱导空气降至 0。

2.4 Cooper 和 Arnold 模型方法

Cooper 和 Arnold[1]对不同粒度物料下落过程中的行为提出 2 种分析模型。

2.4.1 模型 1

第1 种模型假设从漏斗中下落的大颗粒物料全部以重力加速度的方式运动,与下落物料的动量相比,忽略了流动的空气动量。诱导空气为物料截面积乘以下落过程的速度差,诱导空气量

式中:up0为物料自由落体初速度,m/s。

该方法估计的诱导空气量虽然相对较小,但没有计入系统的截面积和入口阻力的影响,因此所估计的诱导空气量仍相对较大。

2.4.2 模型 2(羽流模型)

第2 种模型认为:从漏斗流出的微粒羽流运动与自由下落过程中粉尘排放情况最为接近,且这种流动被认为是以高斯速度分布的混相羽流运动。根据羽流运动的方程式,推导出了小颗粒粉末从高度h下落时的诱导空气量

式中:C为与诱导作用α有关的系数,α=ve/vplume,对于氧化铝粉,C=0.1;ve为羽流边沿诱导气流速度,m/s;vplume为诱导气流竖直方向的速度,m/s。

值得注意的是,Wypych[6]所提到的诱导空气量与下落高度的 5/3 次幂、与物料的质量流量成正比,此说法来源于Cooper 和Arnold[1],而非 Wypych首次提出。

Cooper 和 Arnold 模型是研究粉体物料下落过程中产生诱导空气的生成机理,不能直接应用于转载溜槽的诱导空气预测。

2.5 《火力发电厂及变电所供暖通风空调设计手册》方法

《火力发电厂及变电所供暖通风空调设计手册》[14]给出了输送机转载过程中诱导空气量的计算方法,诱导空气量

式中:ξ为双密封导料槽所采用的系数,取值范围为 1.0~1.5,单密封时取 3;A为落料管横截面积,m2;φ为与料流末速度有关的系数;ρm为物料的堆积密度,t/m3;vend为料流末速度,对于直接下落情况,假设下落前物料速度为 0,则下落后的速度vend=(m/s)。

该方法还给出了料流末速度的计算方法和针对不同结构参数的诱导空气数据表,《DL/T 51872—2004火力发电厂运煤设计技术规程——2 煤尘防治》[15]引用并扩展了此诱导空气数据表,并规定:“当运煤系统落煤管上不加任何锁气装置时,可参照附录 A 数据选用;当运煤系统各部位密封较好,落煤管上加装锁气器、导料槽内安装二级橡皮挡帘时,其除尘抽风量可参照附录 A 数据的 1/3 选用”。同时在条文说明中介绍:“运煤系统各部位密封较好,在落煤管末端加装缓冲锁气器,导料槽内加装双层满挡式中间挡帘,除尘抽风量是本规程附录 A 所查风量的 22%~26%。考虑输送带宽度、落差及带速等因素的影响,尽量使理论计算与实际相吻合,使设计者能在不同条件下直接准确地确定风量,因此,在第 2 条中推荐采用附录A 中数据的 1/3。”

可见,DL/T 51872—2004[15]所规定的抽风量是为了保守起见而推荐的较大值,这也是转载溜槽抑尘设计的一个误区。

2.6 诱导空气的算例分析

夏博实等人[7]对现场溜槽的出口空气流速进行了测试,物料质量流Qm=3 500 t/h=972.22 kg/s,导料槽出口面积为 0.221 6 m2,无护罩情况下落高度为7.36 m,气体流速为 9.8 m/s,空气流量为 2.17 m3/s=7 818.048 m3/h;有护罩下落高度为 35.1 m,气体流速为 1.8 m/s,空气流量为 0.399 m3/s=1 436 m3/h,带速为 3.8 m/s,物料颗粒密度为 1 500 kg/m3,堆积密度为 900 kg/m3,下落高差为 5 m。

采用前述计算方法的计算结果如表1 所列,计算中所用其他参数为:Ce=0.6,A2=0.5 m2,Effe=0.5,dp=0.01 m,A=4A1,vend==9.9 m/s,A1==0.170 6 m2。

表1 不同计算方法的诱导空气量Tab.1 Induced air volume obtained with various calculation methods m3/s

如前所述,Hemeon 模型以及 Cooper 和 Arnold模型不适用于转载溜槽诱导空气的估算。从表1 计算结果看:Tooker 模型和 CEMA 计算方法的计算结果比“设计手册”的结果大 1 个数量级。但在 Tooker模型中,当A2=0.000 5 m2时,Qind=0.09 m3/s=325.27 m/h。减小进料口的面积(通过设置挡帘)可有效地减少诱导空气,方法是卸料输送机头部滚筒处的良好密封。对于设计手册方法,当下落高度为 35 m时,空气流量为 1.37 m3/s,也远大于实测值。可见,现存诱导空气的估计方法均远大于实际值,这在工程上偏于保守,也是工程设计的误区:即为了达到转载溜槽的除尘效果,通过增加除尘器风机的抽风量,尽量使导料槽内形成负压,从而在除尘器内除尘,但结果却发现,随着抽风量增大,导料槽的出口粉尘超标问题却更加严重,随着空气的流动,粉尘也流动。而设计的目标是减缓空气流动,使其所含的能量不足以承受粉尘的负荷,因此必须中断空气流动。降低诱导空气量的其他措施包括:在溜槽形状上应尽量减小物料流的截面积,以使输送物料更加聚集;在溜槽的几何形状上也需要防止落下的加速度过大,或者最好完全限制自由落体的量;另一个重要且实用的措施是开放区A2的减小。因此采用无动力抑尘方法优于风机的动力除尘方式,且工程实践已经证实,良好的无动力抑尘方式可使粉尘量降低 98%。

3 转载溜槽抑尘的计算机仿真方法

粉尘的产生不可避免,但可以抑制。转载溜槽的粉尘抑制问题可以通过间接或直接的仿真方法去评价粉尘的抑制效果。当前有关转载溜槽的设计计算方法包括连续模型、DEM 和 CFD 以及他们之间的耦合方法。

3.1 间接仿真方法

间接仿真方法是根据工程经验给出具有良好导流的转载溜槽的结构设计,通过连续模型和 DEM 仿真,验证转载过程中的料流集中度高、料流速度变化小,来说明系统的设计具有较低程度的抑尘效果,这种方法可用于不同设计方案的对比。

(1)离散元方法(DEM)是溜槽设计的辅助工具,以解决堵塞、溢出和磨损的问题,也可以间接说明所设计的系统具有较低的粉尘,但是由于没有气流,因此无法对转载溜槽的空气流动及粉尘进行直接预测。

(2)单相流 CFD 仿真方法 是针对转载溜槽系统建立几何模型,单独对空气流动仿真,其基本假设为:较大的出口空气流速会导致更多的粉尘产生,而较大的空气质量流意味着会产生更多的粉尘。例如通过 CFD 仿真气体流场的压力分布,当导料槽内的气压低于外部静压,说明粉尘不会从导料槽溢出。

(3)连续-CFD 方法 是采用 Roberts 理论计算料流,再在其基础上进行单相 CFD 仿真。单相 CFD仿真和连续-CFD 方法都无法准确地对粉尘控制性能进行预测,只能作为定性分析。

(4)间接 DEM-CFD 耦合法 Katterfeld 等人[16]提出间接 DEM-CFD 耦合法,通过 1 次 DEM 分析后导出散状材料的几何轮廓和孔隙率分布,2 次 CFD 分析分别对多孔介质进行 CFD 求解,沿散状物料流输出空气质量流量,再对周边区域进行 CFD 求解,最后得出结果。间接耦合的 DEM-CFD 可以部分预测溜槽性能,并具有减少计算时间的优点,因为该方法的应用仅限于简单的几何形状,其准确性在很大程度上取决于对边界条件的假设。

3.2 直接仿真方法

直接方法是在仿真过程中含有粉尘,可以得到粉尘的分布与粉尘的溢出量。

(1)多相 CFD(TEM)方法 Donohue[16]采用 3相 CFD 模型研究粉尘抑制问题,气体相、固体相用1.0 mm 的颗粒表示粮食,用 0.1 mm 的颗粒来表示粉尘,通过仿真可以看到,粉尘在粮食颗粒的下面,验证了所改进的曲线溜槽具有抑尘效果。

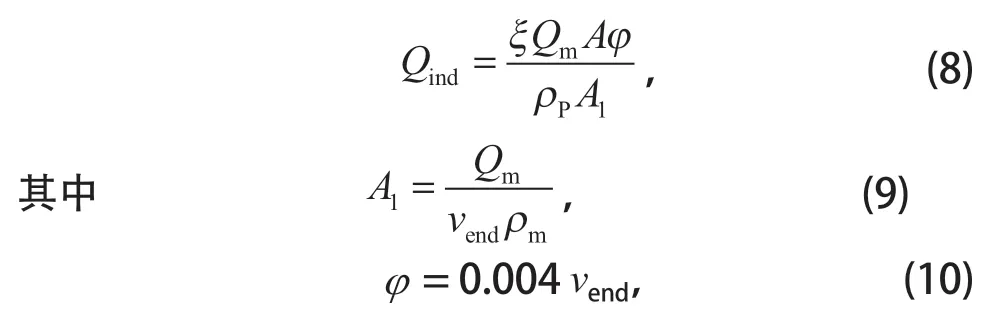

Chen(陈晓玲)[3]对 6 种转载溜槽结构进行试验研究,并通过 2 相流 CFD 仿真,采用欧拉-欧拉方法,验证了 CFD 两相流算法的有效性。其固相颗粒尺寸为1.0 mm,认为导料槽上设引风管对粉尘控制效果不明显,增加导料槽处沉降室的高度对抑尘意义不大。沉降室的高度模型试验是在 90 mm 高度(按比例 5 对应实际的沉降室高度 450 mm)和增加 1 倍(实际沉降室高度 900 mm)的情况下进行的,如图3 所示。这说明马丁公司沉降室的高度设计过高(马丁公司的无动力除尘的沉降室高度约为 900 mm);延长沉降室长度可以有效抑尘,但当到达一定长度后再延长效果不明显。

图3 沉降室高度变化的仿真模型[17]Fig.3 Simulation model of height variation of dust settling chamber

(2)直接 DEM-CFD 耦合法 Goniva 等人[5]对Chen 的同一试验结果采用开源 CFD 软件和 LIGGGHTS的 DEM 软件直接耦合,对 Chen 的试验模型进行仿真,给出计算结果。该方法由于采用高效的 CFD-DEM 耦合,在20 个2.1 GHz 的CPU 上进行计算,模拟时间为1 s,计算时间约为3.5 h,颗粒数约为150 000 个。

3.3 不同仿真方法比较

不同仿真方法的比较如表2 所列[17]。直接耦合的 CFD-DEM 法相比其他方法更有竞争优势,因为该方法可以分析颗粒物料在转载溜槽的流动性以及对周围空气的影响,但是,更复杂的数值模型和更长的编程时间限制了该方法的应用,其准确性介于计算时间和使用难度之间。两相流体模型 CFD(TFM)方法是最实用的方法,可帮助设计溜槽。采用没有粉尘的DEM 和 CFD 耦合的方法,可以对物料通过转载溜槽时的诱导空气量进行预测。

表2 不同仿真方法比较Tab.2 Comparison of various simulation methods

4 无动力抑尘的几种结构设计分析

4.1 引风管设计

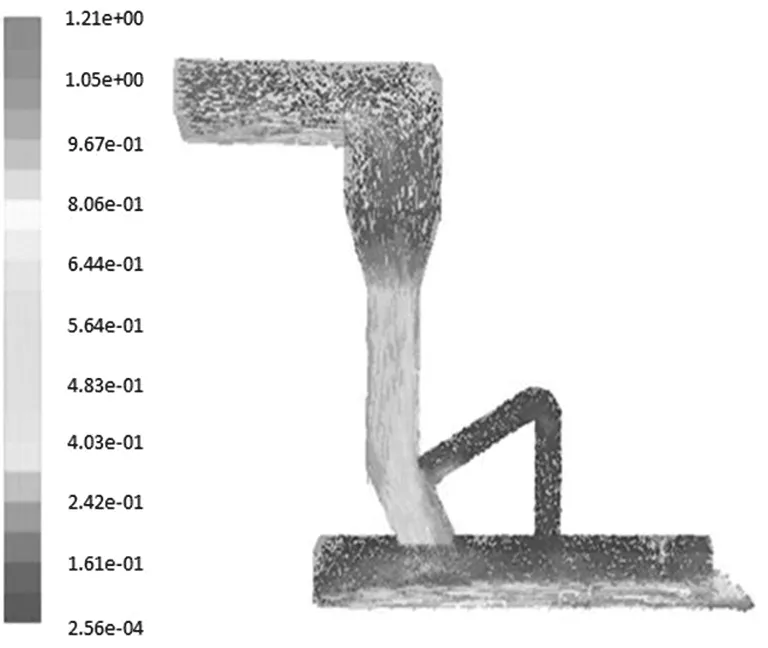

在一些无动力抑尘转载溜槽系统中设置引风管路,其目的是将空气导流到落料管中,以减少导料槽出口处的空气流量。而实际上设置引风管后的效果可以在不考虑粉尘的条件下进行仿真,这里采用不包含粉尘的 DEM 和单相 CFD 耦合方法进行仿真。所建立的转载溜槽系统模型如图4 所示,仿真 20 s 后的气流速度场分布如图5 所示。分别对直径为 300、400、500、600 mm 的引风管进行仿真,经过引风管的空气流量仅占从导料槽出口流出空气的 5% 以下,这说明引风管结构基本上不起作用,这与文献[3]所得结果一致。在文献[3]中,引风管连接到落料管的位置比图4 的位置还要高,这也说明引风管位置几乎不起作用。

图4 引风管抑尘转载系统模型Fig.4 Model of dust suppression transfer system with inducing pipe

图5 20 s 时气流速度场分布Fig.5 Distribution of air flow velocity at 20th s

4.2 导料槽中的粉尘沉降

通常颗粒沉降速度[18]

式中:ρL为空气密度,kg/m3;η为空气动力黏性系数,常温下一般为 1.8×10-5Pa/s。

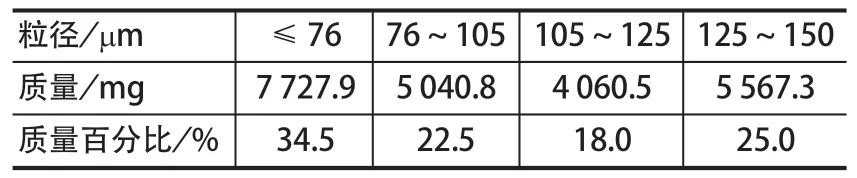

可见沉降室高度过高可能造成粉尘颗粒需要更长的沉降时间,从而要求更长的沉降室。导料槽中的粉尘沉降规律研究对于导料槽的长度以及截面设计很有意义。在假设导料槽入口处的空气流速前提下,可以采用 CFD 的多相流(DPM)模型进行仿真,仿真中的颗粒分布如表3 所列。

表3 仿真颗粒的分散度Tab.3 Dispersion degree of simulated particles

对粒径为 10~90 μm 的粉尘颗粒的沉降情况进行对比仿真。在 FLUENT 的输入参数中将粉尘颗粒的初始速度设为 0,入口速度设为 2 m/s,在 DPM 模型中粉尘粒径的设定选择 uniform 模型。仿真结束后观察粉尘颗粒在风流带动下的运动及沉降情况。

图6 中从上往下依次是粒径为 10、20、30、40、50、60、70、80、90 μm 的粉尘颗粒在气流带动下的沉降情况。从图6 可以看出,当粉尘颗粒在10 μm 以下时,在气流作用下不易沉降,会漂浮在导料槽中;当粉尘颗粒在20 μm 以上时,逐渐沉降在导料槽中,粉尘粒子的漂移距离随粒子直径增大而减小;当粒径大于 90 μm 时,粉尘粒子基本都会在达到导料槽出口前降到受料输送带上。因此,导料槽防尘和降尘的重点应该放在小颗粒粉尘上。尽管以上仿真可能存在参数选取问题,但从定性上可以得出结论:当导料槽设计得足够长,仅有20 μm 以下的粉尘颗粒会随空气流出,对于这样的粉尘需要采用干雾抑尘方法进行降尘。

图6 10~90 μm 粉尘颗粒沉降情况Fig.6 Settlement status of dust particles of 10~90 μm

4.3 空气刮刀抑尘的 CFD 仿真

空气刮刀抑尘(Airscrape)是由德国工程师根据现场维护经验发明的,其基本原理是在导料槽外侧设置倾斜布置(与输送带运行方向存在锐角)的空气刮刀,且导料槽裙板和空气刮刀均不与输送带接触,如图7所示。在输送带运行过程中引起的气流,通过倾斜空气刮刀将导料槽外的空气和粉尘吸进导料槽内,图7给出了空气流动方向。可以使用单相流 CFD 仿真,通过空气压力分布得到气流流向的定性分析结果,其仿真结果如图8 所示。整个导料槽模型内部的压力均小于 0,内部完全是负压。导料槽负压状态能够保证导料槽内的粉尘在内外压力差的作用下不会向外喷发。同时,刮刀和输送带的0.5 mm 间距处的压力比模型内部压力值更小,因此在更大的压力差作用下,模型外部的空气更容易通过0.5 mm 的间距涌入到模型中,因而能够使转载过程中的粉尘在空气吸力的作用下保留在输送带上随物料转载出去。

图7 空气刮刀布置简图Fig.7 Layout sketch of air scraper

图8 空气刮刀的空气压力分布Fig.8 Distribution of air pressure of air scraper

4.4 生成粉尘量估算方法

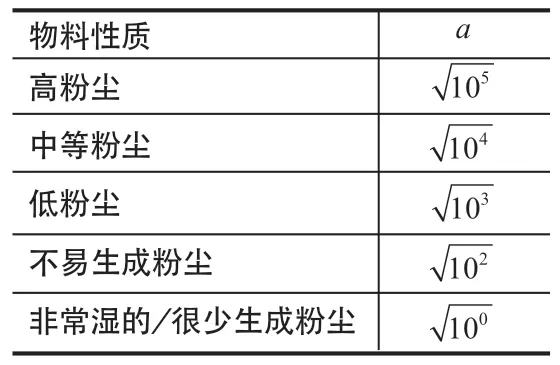

文献[17]给出了散状物料的储存、转载和运输过程中的粉尘排放量估算方法,粉尘排放量

式中:vab为物料卸料到冲击点的速度,m/s;qnorm为标准排放因子;a为物料粉尘化的加权因子,由表4确定。

表4 物料粉尘化的加权因子Tab.4 Weighting factor of material dusting

该排放量是物料通过转载溜槽系统的最大排放量,而且在输送系统中大部分的粉尘可能在物料下部随其一起运动,不能用于评价系统。Katterfeld[4]给出算例:冲击点的物料速度为 6.3 m/s,输送量为 774 t/h,低粉尘生成的加权因子为a=,标准排放因子qnorm=97.7 g·m3/t2,转载过程生成粉尘qdust=48 g/t,每小时粉尘量qdust=37 kg/h。

5 转载溜槽的抑尘设计

根据上述分析,可以得出转载溜槽抑尘设计要点:

(1)通过在入口处设置密封挡帘来尽量缩小转载溜槽的物料进口,同时需要考虑入口其他部位(回程段)的密封;

(2)通过设置 U 形、圆形截面的导流板和曲线溜槽来控制料流的导向,使料流集中,并减少物料与空气的接触面;

(3)粉尘扩散的关键是物料流经落料管下落后冲击造成的,为避免冲击,物料应落到下部曲线溜槽后,在其导向作用下使物料的速度接近受料带式输送机的速度;

(4)适当加大导料槽的长度和高度构成沉降室,以减缓空气的流动速度,即将空气总压力中的静压增加、动压减小,以利于降低粉尘的流动速度,导料槽密封空间高度一般为:物料外轮廓最大高度的约 1.5倍,将裙板系统延伸到物料与输送带接触区前部至少10 m 处;

(5)在沉降室内加设多道挡帘以起到阻尼的作用,进一步减小空气的动压;

(6)在受料点附近设置缓冲床并使导料槽密封,避免粉尘的逃逸;

(7)导料槽的后部也需适当加长并在后部密封。

图9 所示为导料槽的沉降室和挡帘的布置。

图9 导料槽的沉降室和挡帘布置Fig.9 Settling chamber and curtain layout of guide chute

6 结论

对转载溜槽抑尘设计的关键问题诱导空气量的几种计算模型进行了分析对比,分析了转载溜槽抑尘设计的计算机仿真方法,对引风管设计采用 DEM-CFD方法进行了仿真,对导料槽沉降室中的粉尘沉降采用CFD 两相流仿真,对空气刮刀设计采用 CFD 仿真,给出了转载溜槽的设计原则,所得结论如下:

(1)基于模型假设的转载溜槽的诱导空气估计方法所得结果偏大,且 CEMA 空气量的计算中所包含的置换空气在稳定运行状态下是不存在的;

(2)通过 DEM-CFD 耦合仿真,证明采用引风管设计对减小导料槽的空气流量意义不大,导料槽沉降室应具有足够长度,但过高的沉降室高度是不必要的,验证了采用空气刮刀设计可以将空气流导入料槽;

(3)所总结的转载溜槽的抑尘设计要点可以有效降低转载溜槽的粉尘逃逸,有经验表明可以降低转载溜槽 98% 的粉尘。