万瓦级光纤激光-MAG复合焊接焊缝成形

2020-11-24蒋宝雷振黄瑞生杨义成梁晓梅

蒋宝,雷振,黄瑞生,杨义成,梁晓梅

(哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 前言

国内对万瓦级光纤激光焊接技术的研究也越来越多,但大部分研究主要集中在激光自熔焊接工艺[12-15]及相关机理[16-19]上,而对万瓦光纤激光-电弧复合焊接技术的研究[20]相对较少,特别是对20 kW以上光纤激光-电弧复合焊接技术缺乏系统性的认识。因此,文中基于30 kW光纤激光器,较为系统地研究工艺参数对万瓦激光-MAG复合焊接焊缝成形的影响规律,并为后续相关焊接工艺的开发提供基础工艺指导。

1 试验设备与方法

试验所用激光发生器为YLS-30000光纤激光器,其最大输出功率为30 kW;试验用弧焊电源为TPS4000型数字化CMT焊机,最大输出电流为400 A,电弧设置为脉冲模式。

试验所用材料为30 mm厚Q235B低碳钢,通过激光-脉冲MAG及平板堆焊的方法,并采用单一参数变量法进行焊接工艺参数波动试验,万瓦激光-MAG复合焊接工艺参数见表1。试验装置如图1所示,其中激光束倾斜角度为5°,MAG焊枪与水平方向夹角为50°。此外,基于不同的激光倾斜方向,热源排列方式分为两种,如图2所示,其中方式1中激光束与MAG焊枪同向倾斜,方式2中激光束与电弧焊枪对向倾斜,2种方式的激光倾斜角度保持一致,同时MAG焊枪的角度及位置也保持不变。如无特别说明,对电弧在前(电弧引导激光)及激光在前(激光引导电弧)时的研究均采用方式1。

表1 万瓦激光-MAG复合焊接工艺参数

图1 试验装置示意图

图2 热源排列方式

2 试验结果与分析

2.1 离焦量对焊缝成形的影响

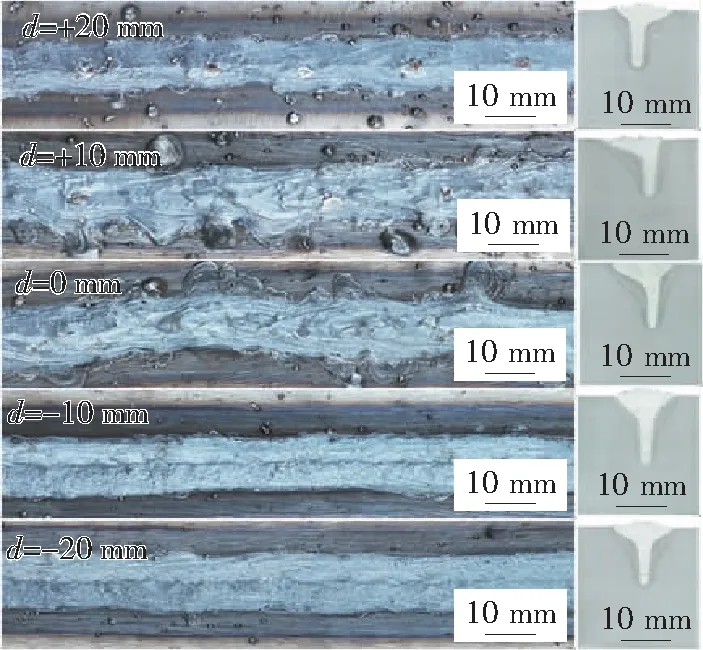

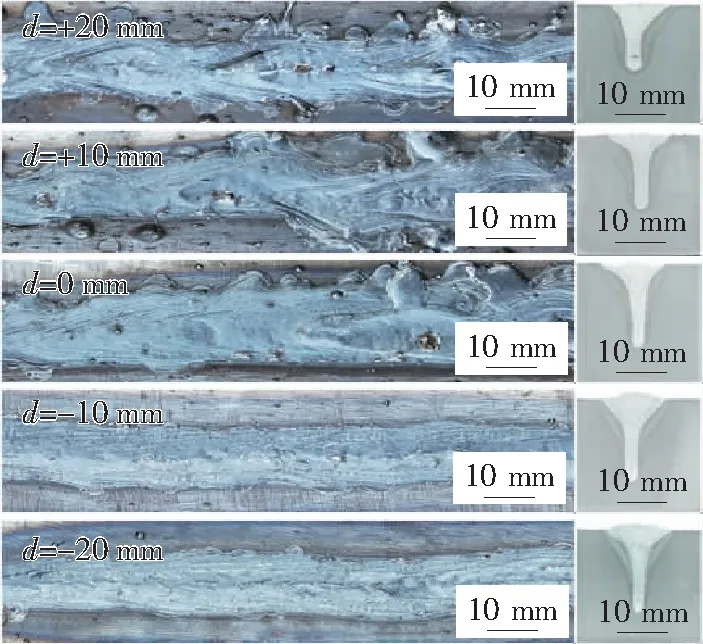

在v=1 m/min,I=180 A,DLA=6 mm且电弧在前时研究了离焦量对焊缝成形的影响规律,如图3~图5所示。由图可知,激光功率为10 kW时,离焦量的变化对焊缝表面质量影响较小,此时焊缝成形较好且无明显飞溅;随激光功率的提高,焊缝表面质量逐渐下降,当激光功率分别为20 kW和30 kW时,离焦量对焊缝成形的影响显著,采用正离焦和零离焦时焊缝成形差,均有较多飞溅产生,且焊缝均匀性差,而采用负离焦时获得的焊缝成形较好。

离焦量对焊缝熔深的影响如图6所示。从图中可以看出,激光功率为10 kW时在零离焦条件下焊缝熔深最大;当激光功率达到20 kW和30 kW时,在负离焦条件下却能达到最大的熔深,其中离焦量在-10 mm时的焊缝熔深比离焦量为+10 mm时提高20%左右。

图3 P=10 kW时不同离焦量下的焊缝形貌

图4 P=20 kW时不同离焦量下的焊缝形貌

图5 P=30 kW时不同离焦量下的焊缝形貌

图6 离焦量对焊缝熔深的影响

产生上述现象的原因可能与激光功率密度有关。激光功率为10 kW时,能量密度相对较小,对激光焦点位置的敏感性较低,无论激光束焦点在试板上方、试板表面还是表面以下,入射激光能量均能保持匙孔的稳定。而激光功率提高到20 kW后,能量密度大幅增加,熔池金属蒸发更加剧烈;当激光焦点在试板上方或是表面时,激光匙孔开口处的能量密度高于孔内,导致匙孔开口处的金属蒸发加剧,此时金属蒸汽压力与熔池金属重力及流体压力无法维持动态平衡,进而降低匙孔稳定性。

但是,离焦量对焊缝成形的影响原因涉及因素较多,包括力学、光学、流体学等多方面知识,且影响过程无法直接观测。因此,关于离焦量对焊接过程的影响机制有待进一步研究。

2.2 热源顺序及热源间距对焊缝成形的影响

在d=-10 mm,v=1 m/min和I=180 A下研究了热源顺序及热源间距对焊缝成形的影响,其中电弧在前时不同热源间距条件下焊缝形貌如图7~图9所示。由图可知,当热源间距较小时,不同激光功率条件下的焊缝均匀性均相对较差,且功率越高,焊缝熔宽变化幅度越明显。而随热源间距的增加,焊缝表面成形均可得到明显改善。

图7 P=10 kW时不同热源间距下的焊缝形貌(电弧在前)

图8 P=20 kW时不同热源间距下的焊缝形貌(电弧在前)

图9 P=30 kW时不同热源间距下的焊缝形貌(电弧在前)

电弧在前时,不同热源间距下的焊缝熔深如图10所示。由图可知,激光功率为10 kW时,焊缝熔深随热源间距的提高呈先增加后减小的趋势;而激光功率分别为20 kW和30 kW时,热源间距的变化对焊缝熔深没有明显影响。

图10 热源间距对焊缝熔深的影响(电弧在前)

激光在前时,不同热源间距下的焊缝形貌如图11~图13所示。由图可知,采用激光在前的热源顺序时,焊缝表面质量明显较差,焊缝均匀性变差的同时,焊接飞溅量也明显增多,且通过热源间距的变化,并不能有效改善焊缝表面成形。

图11 P=10 kW时不同热源间距下的焊缝形貌(激光在前)

图12 P=20 kW时不同热源间距下的焊缝形貌(激光在前)

图13 P=30 kW时不同热源间距下的焊缝形貌(激光在前)

激光在前时,不同热源间距下的焊缝熔深如图14所示。由图可知,激光在前时,热源间距的变化对焊缝熔深的影响与电弧在前时基本相同,但在热源间距相同的条件下,电弧在前时的焊缝熔深大于激光在前。

图14 热源间距对焊缝熔深的影响(激光在前)

对于上述焊缝成形的变化,同样与激光匙孔的受力状态密切相关。采用不同的热源顺序及热源间距时,电弧作用在匙孔边沿不同位置,对匙孔稳定性的影响程度不同。关于相关工艺参数对焊缝成形的影响机制,后续需从万瓦级光纤激光焊接熔池行为及其受力特征方面作进一步研究。

2.3 热源排列方式对焊缝成形的影响

在d=-10 mm,v=1 m/min,I=180 A及DLA=6 mm下研究了不同热源排列方式对焊缝成形的影响,如图15~图17所示。由图可知,在激光功率为10 kW下,采用激光在前的热源顺序时,通过热源排列方式的变化,可在一定程度上减少焊接飞溅,但焊缝均匀性与方式1中电弧在前时的焊缝成形相比仍然较差。激光功率分别为20 kW和30 kW时,热源排列方式的变化对焊缝成形的影响更小,采用电弧在前时获得的焊缝表面成形均明显优于相同热源排列方式下采用激光在前时获得的焊缝成形。

图15 P=10 kW时热源排列方式对焊缝成形的影响

热源排列方式对焊缝熔深的影响如图18所示。由图可知,电弧在前时的焊缝熔深均大于相同热源排列方式下激光在前时的焊缝熔深。其中激光功率为10 kW时,相比激光在前,电弧在前时的焊缝熔深增加幅度相对较小;而激光功率分别为20 kW和30 kW时,采用电弧在前时的焊缝熔深与激光在前时相比提高了10%左右。

图16 P=20 kW时热源排列方式对焊缝成形的影响

图17 P=30 kW时热源排列方式对焊缝成形的影响

图18 热源排列方式对焊缝熔深的影响

2.4 焊接速度及焊接电流对焊缝成形的影响

在P=30 kW,d=-10 mm,I=180 A,DLA=6 mm且电弧在前条件下研究了焊接速度对焊缝成形的影响,如图19所示。由图可知,随着焊接速度的逐渐提高,焊缝表面质量不断降低,其中焊接速度为0.8~1.2 m/min时,焊缝成形较好,无明显飞溅产生;当焊接速度提高到1.4 m/min后焊缝表面质量开始下降,成形均匀性变差。

图19 焊接速度对焊缝成形的影响

焊接速度对焊缝熔深的影响如图20所示。由图可知,随焊接速度的不断增加,焊缝熔深逐渐降低,其最大变化幅度(v=0.8 m/min与v=1.6 m/min时)小于2 mm。

图20 焊接速度对焊缝熔深的影响

在P=30 kW,d=-10 mm,v=1 m/min,DLA=6 mm且电弧在前条件下研究了焊接电流对焊缝成形的影响,如图21所示。由图可知,不同焊接电流条件下均无明显飞溅产生,其中焊接电流为160 A时,焊缝均匀性相对较差;通过焊接电流的增加,可明显提高焊缝表面质量。

焊接电流对焊缝熔深的影响如图22所示。由图可知,焊接电流在160~200 A范围内焊缝熔深变化幅度较小;而焊接电流增加到200 A后焊缝熔深大幅提高,其中焊接电流为280 A时的焊缝熔深,与焊接电流为160 A时的焊缝熔深相比,提高15%左右。

图21 焊接电流对焊缝成形的影响

图22 焊接电流对焊缝熔深的影响

2.5 大电流条件下焊缝成形特征

在上述试验条件下,采用激光在前的热源顺序时,焊缝表面质量较差,且通过热源排列方式及热源间距的调整也不能有效改善焊缝成形;而电弧在前时,在较小热源间距条件下获得的焊缝均匀性同样较差。其原因之一可能为所采用的焊接电流较小,对相关焊接缺欠的抑制程度有限。基于此,将焊接电流提高到400 A后,v=1 m/min,DLA=2 mm,在激光功率分别为20 kW和30 kW时,通过采用激光在前的热源顺序并在2 mm热源间距条件下,同样获得了相对良好的焊缝表面成形,如图23所示。由图可知,与小电流(180 A)条件下的焊缝成形相比,大幅提高焊接电流后的焊缝在飞溅情况及成形均匀性方面均明显改善。但是,激光功率为30 kW时获得的焊缝成形平直度相对较差;而在同样焊接电流条件下,改用电弧在前的热源顺序后,焊缝表面成形得到进一步改善(P=30 kW,v=1 m/min,I=400 A,DLA=2 mm,板厚40 mm),如图24所示。由图可知,在大电流下,采用电弧在前时获得的焊缝成形不但优于相同条件下激光在前时的焊缝成形,同样也明显优于相同热源顺序下采用小电流时获得的焊缝表面成形。

图23 激光-大电流MAG复合焊缝表面形貌(激光在前)

图24 激光-大电流MAG复合焊缝表面形貌

激光-大电流MAG复合焊接时,采用电弧在前的热源顺序时获得的焊缝熔深,同样大于相同条件下激光在前时的焊缝熔深(P=30 kW,v=1 m/min,I=400 A,DLA=2 mm,板厚40 mm),如图25所示。此外,在板厚增加的情况下,大电流条件下获得的焊缝熔深仍比小电流时的焊缝熔深提高20%以上。

图25 激光-大电流MAG复合焊缝横截面形貌

对于采用激光在前或较小的热源间距时,在大电流条件下同样能够获得良好焊缝成形的原因,与电弧对激光熔池的作用程度密切相关。在大幅提高焊接电流后,相应的电弧力也大幅增加,对激光匙孔边沿金属液体的波动产生一定的抑制作用,进而减少焊接缺欠的产生。但是,文中在大电流条件下的试验量相对较少,对大电流条件下的万瓦级光纤激光-MAG复合焊接工艺特性缺乏系统性的认识。因此,后续还需要进行大量的焊接工艺试验,系统研究大电流条件下激光功率、离焦量、热源顺序、热源间距、热源排列方式等工艺参数对万瓦级光纤激光-MAG复合焊接焊缝成形、熔池行为、电弧及熔滴过渡特性的影响。

3 结论

(1)万瓦级光纤激光-MAG复合焊接时,在较小的电流条件下,激光功率越高,离焦量对焊缝成形的影响越显著。当激光功率为10 kW时,采用不同离焦量时均能获得良好的焊缝表面成形;而激光功率提高到20 kW后,采用负离焦时更有助于获得良好的焊缝表面成形。

(2)小电流条件下,热源顺序及热源间距对焊缝成形的影响同样显著。采用激光在前的热源顺序时,焊缝成形均匀性差,焊接飞溅较多,且激光功率越高,焊缝成形的均匀性越难控制;而采用电弧在前的热源顺序并在较大热源间距条件下获得的焊缝成形更好。

(3)万瓦级激光-小电流MAG复合焊接时,采用负离焦及电弧在前的热源顺序时更有助于增加焊缝熔深。

(4)激光在前及较小的热源间距条件下,通过大幅增加焊接电流,同样能够获得良好的焊缝表面成形。