分时压电振动对铝合金电阻点焊强度的影响

2020-11-24陈树君李天明邬娜肖珺

陈树君,李天明,邬娜,肖珺

(北京工业大学,汽车结构部件先进制造技术教育部工程研究中心,北京 100124)

0 前言

铝合金具有密度小、比强度高、耐腐蚀性好和易于加工等优点,在航空航天、汽车制造等领域应用日益广泛[1]。其中,电阻点焊是其不可或缺的加工方式[2]。但是,铝合金电阻点焊也存在着接头内部组织不均匀、容易出现缩孔和缩松等缺陷[3],参数选择不当时还会产生热裂纹及气孔[4]。目前国内外针对点焊接头区域组织的强化进行了大量的研究,大多数都集中在通过加入外部磁场或者中间层介质来提高接头质量[5],但是都存在自动化程度低,装置体积较大,生产效率低的情况。

压电材料是受到压力作用时会在两端面间出现电压的晶体材料,由压电材料制成的压电致动器,具有工作频率范围宽、动态范围大、频响速度快、灵敏度高、质量轻、结构简单等特殊优点。目前基于压电材料的超声冲击已运用在弧焊中,能够明显提升焊接质量,但在点焊过程中施加类似冲击振动的研究较少。文中基于一种压电致动装置,设计了全新的点焊焊枪,可以借助压电致动编程在不同焊接阶段附加脉冲压力,初期研究表明对点焊过程有明显的控性效果,文中则系统研究不同振动阶段下压电致动辅助对6061铝合金电阻点焊接头强度的影响。

1 试验方法

1.1 焊接材料

试验所选用的材料为6061铝合金,试样规格尺寸均为100 mm × 25 mm ×1 mm,采用搭接接头进行点焊,接头重叠部分为25 mm。如图1所示。焊前用钢丝刷去母材表面的氧化膜并用丙酮擦拭,待焊。

图1 电阻点焊试样

采用拉伸试验机对不同参数下的试样进行拉伸试验,拉伸速度1.5 mm/min,以获得其搭接接头的抗拉强度,每组3个试样,并求平均值。选择最佳工艺参数下的试样,在垂直焊缝的方向截取观察试样,经研磨抛光后,通过光学显微镜对接头的熔核尺寸进行分析。

1.2 焊枪与采集控制系统示意图

试验所用焊枪如图2所示,将压电致动器串联进焊枪的上电极,在焊接过程中,上电极提供静压力,压电致动器提供高频动压力,从而形成复合的压力输出系统。

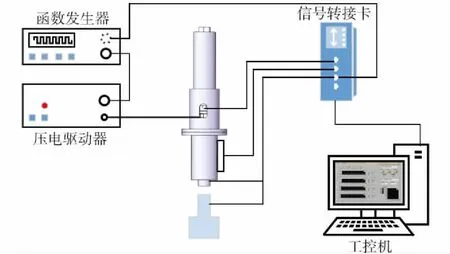

焊接过程实时信号采集系统如图3所示。采用传感器实时采集焊接过程中次级回路中电流电压信号和上电极所受的压力信号,通过对所采集信号的计算与分析得到焊接过程中压电致动器的实际工作状态。

图2 焊枪结构示意图

图3 实时信号采集系统示意图

2 力学性能与熔核微观尺寸分析

在加入压电致动辅助前,进行大量工艺试验,确定焊接参数为:焊接电流21 kA,焊接压力为4.2 kN,焊接时长120 ms。在此基础上进行压电致动辅助试验,为保证压电致动器有足够的输出,驱动电压选择为8 V,对应压力输出约400 N,频率分别为50 Hz,100 Hz,200 Hz。点焊过程中分时压电振动共有5个方案,具体的示意图如图4所示。

首先进行了全程压力复合控制,即整个焊接时间内都附加压电振动(1,2,3阶段均加入振动),抗剪力测试结果如图5所示,0 Hz代表无压电振动。在该阶段中,随着振动频率的增加,接头的抗剪力数值先减小后增大,最大值为正常焊接条件下的1.768 kN,而加入压电致动高频振动后,抗剪力数值普遍偏低,这可能是因为随着焊接阶段的结束,压电致动辅助继续作用于凝固阶段,在凝固结束后,高频动压力的锤击作用导致点焊接头产生了较多的裂纹缺陷,进而导致抗剪力数值偏低。

图4 分时压电振动示意图

图5 全程压力复合控制

为了验证压电致动辅助对于凝固阶段的影响,随后进行凝固阶段,即断电后维持60 ms的复合压力控制(3阶段前60 ms加入振动),抗剪力的测试结果如图6所示。在该阶段中,焊接接头的抗剪力数值先减小后增大,最大值为正常焊接条件下的1.768 kN,整体趋势与全程压力复合控制相似,抗剪力的数值有所增大,证明加入的高频动压力在凝固阶段的确对接头的抗剪力有一定的作用。但是全程压力复合控制包括焊接阶段和凝固阶段,因此,还需要完成焊接阶段的压力复合控制试验。

图6 凝固阶段60 ms压力复合控制

在通电焊接阶段120 ms的压力复合控制试验(2阶段加入振动)中,接头抗剪力结果如图7所示。随着振动频率的增加,抗剪力的变化趋势是先增大,后减小,且数值均高于正常焊接结果,在100 Hz时达到最大值2.11 kN。对比图5与图6的结果,一方面说明振动频率相同时,在焊接阶段即通电的120 ms内加入高频振动能够较大幅度的提升焊点的抗剪力;另一方面说明全程压力复合控制阶段抗剪力较低是由于随着凝固阶段加入高频动压力造成的。而在振动频率为100 Hz时,抗剪力的数值能达到最大的原因是,在120 ms的振动时间内,100 Hz的频率能够保证高频动压力有较大的振幅作用于熔核,将液态金属从熔核中心迅速扩展到熔核边缘,熔化更多的金属,扩展熔核尺寸,进而在焊接阶段能够更高效的扩展熔核,提升接头的抗剪力。

图7 焊接阶段120 ms压力复合控制

由图8可知,在焊接阶段前60 ms(2阶段前60 ms),加入压电致动高频振动后,接头的抗剪力数值增大,随着振动频率的增加,抗剪力也随之增大,在振动频率为200 Hz时达到最大值1.861 kN。与焊接阶段120 ms压力复合控制相比,相同频率下,抗剪力数值有所减小。

图8 焊接阶段前60 ms压力复合控制

由图9可知,在焊接阶段后60 ms(2阶段后60 ms)加入压电致动高频振动后,抗剪力的变化趋势与图8相同,在在振动频率为200 Hz时达到最大值1.945 kN。 但是相比于图8,图9中的拉剪结果普遍较高,原因是在焊接阶段的后60 ms中,已经形成的一部分液态金属,高频动压力直接作用于这部分液态金属上,能够在相同的时间内将更多的液态金属扩展到熔核边缘,熔化更多的边缘金属,因此能够获得较大的熔核尺寸。同样的,在此阶段振动频率越高,高频动压力的作用就越强,对于焊核抗剪力的提升就越明显。

图9 焊接阶段后60 ms 压力复合控制

图10显示了正常焊接条件下的熔核尺寸,选择各阶段抗剪力数值较大的熔核微观尺寸进行分析。图11显示了全程压力复合控制的熔核尺寸。相比与正常焊接的结果,熔核内部产生了大量的裂纹缺陷,裂纹集中焊核的中部振动的位置,横向纵向均有分布,从而导致抗剪力曲线中,加入振动后的拉伸数值明显低于正常焊接数值。

图10 正常焊接

图11 全程压力复合控制

图12显示了凝固阶段60 ms压力复合控制熔核微观尺寸,内部缺陷较图11有所减少,但依然存在少量的裂纹缺陷,主要呈现横向分布,从而导致抗剪力曲线中加入振动后的抗剪力数值略低于正常焊接水平,但是高于全程压力复合控制的抗剪力数值。

图12 凝固阶段60 ms压力复合控制

图13显示了焊接阶段120 ms的熔核尺寸示意图。相比与图10,熔核直径增大明显,相比与图11与图12,熔核内部没有缺陷,因此接头的抗剪力数值能够达到最大,同时说明在焊接阶段120 ms内加入压电振动能够明显增大焊核尺寸,提升接头力学性能。

图13 焊接阶段120 ms压力复合控制

图14显示了焊接阶段前60 ms熔核围观尺寸,相比图13的结果,熔核直径有所减小,内部缺陷较少,导致其力学性能下降明显。

图14 焊接阶段前60 ms压力复合控制

图15显示了焊接阶段后60 ms熔核围观尺寸,相比图13,熔核直径有所减小,内部几乎无缺陷,其力学性能有所下降,相比于图14,熔核直径有增大的表现,而且内部缺陷明显减少,因此接头的抗剪力要高于前者,同时说明高频动压力在焊接阶段后60 ms中对熔核的扩展和缺陷的消除上有更明显的作用。

图15 焊接阶段后60 ms压力复合控制

3 结论

(1)在通电焊接阶段120 ms内进行复合压力控制,6061铝合金电阻点焊接头抗剪力得到明显提升,在焊接电流21 kA,焊接压力4.2 kN,焊接时间120 ms,压电致动器输出电压8 V,振动频率100 Hz,振动时长120 ms时,抗剪力达到最大为2.11 kN。

(2)在断电后凝固阶段60 ms压力复合控制中,熔核内部会出现裂纹缺陷,降低接头的抗剪力数值。

(3)焊接阶段120 ms压力复合控制得到的的焊点,抗剪力及熔核尺寸要大于焊接阶段后60 ms和焊接阶段前60 ms分时压力复合控制得到的焊点。