河钢宣钢1#高炉综合护炉技术措施

2020-11-22李伟

李 伟

(河钢宣钢公司炼铁厂,河北 张家口 075100)

河钢宣钢1#高炉2008年3月15日建成投产,有效容积2500 m3,至今已经运行11.7年。宣钢1#高炉采用陶瓷杯水冷炉底炉缸结构,炉底总厚度2800 mm,炉底下部砌筑国产石墨、半石墨炭砖,炉底上部砌筑国产微孔、超微孔炭砖,炉缸外侧环砌进口炭砖,炉缸为陶瓷杯半杯结构。由于市场原因,宣钢1#高炉2012年9月11日停炉检修,更换了8段铜冷却壁、9段部分冷却壁及铁口组合砖,2013年3月21日开炉生产。截止2019年11月份生铁产量总计2226.4万吨,单位炉容生铁产量8906 t/m3,开炉后历年技术经济指标见表1。

2017年铁口区域碳砖温度升高后,通过采取提高烧结矿TiO2含量提高入炉钛负荷,加强铁口维护,铁口区域冷却壁水管串联供水改为每根水管单独供水强化冷却,控制有害元素等措施后,碳砖温度下降至安全范围。2018年4月16日炉缸炭砖T559温度升高幅度较大,由362 ℃升高至563 ℃,2019年11月份炉缸碳砖T559、T547、T550、T381、T481、T473、T482同时升高,侵蚀区域进一步扩大,其中T482温度达到了534 ℃,威胁到安全生产。经过一系列的高效综合护炉措施后,炉缸炭砖温度升高趋势得到了有效遏制,转入安全生产。本文详细介绍了两次护炉过程中所采取的技术措施及得到的经验总结。

`表1 宣钢1#高炉开炉后历年技术经济指标

1 炉缸炭砖温度升高情况

开炉后不论是出现重大生产事故还是冷却壁漏水、停炉检修都会对炉缸碳砖造成一定的损坏,加剧炉缸碳砖的侵蚀,特别是炉役后期,部分炉缸炭砖温度出现不同程度的升高现象时,尤其是铁口区域,甚至出现了相邻部位碳砖温度升高的现象,严重威胁安全生产,炉缸碳砖温度升高情况见表2。

表2 宣钢1#高炉炉缸炭砖温度升高情况统计

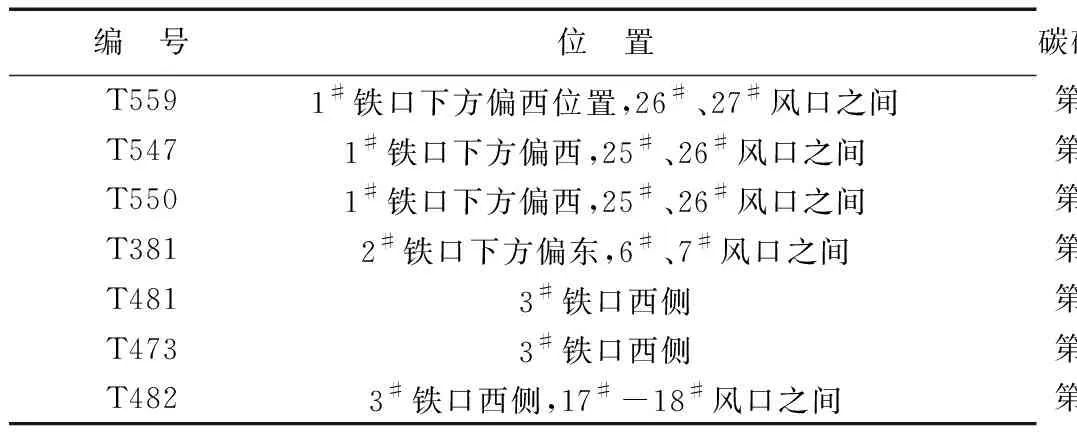

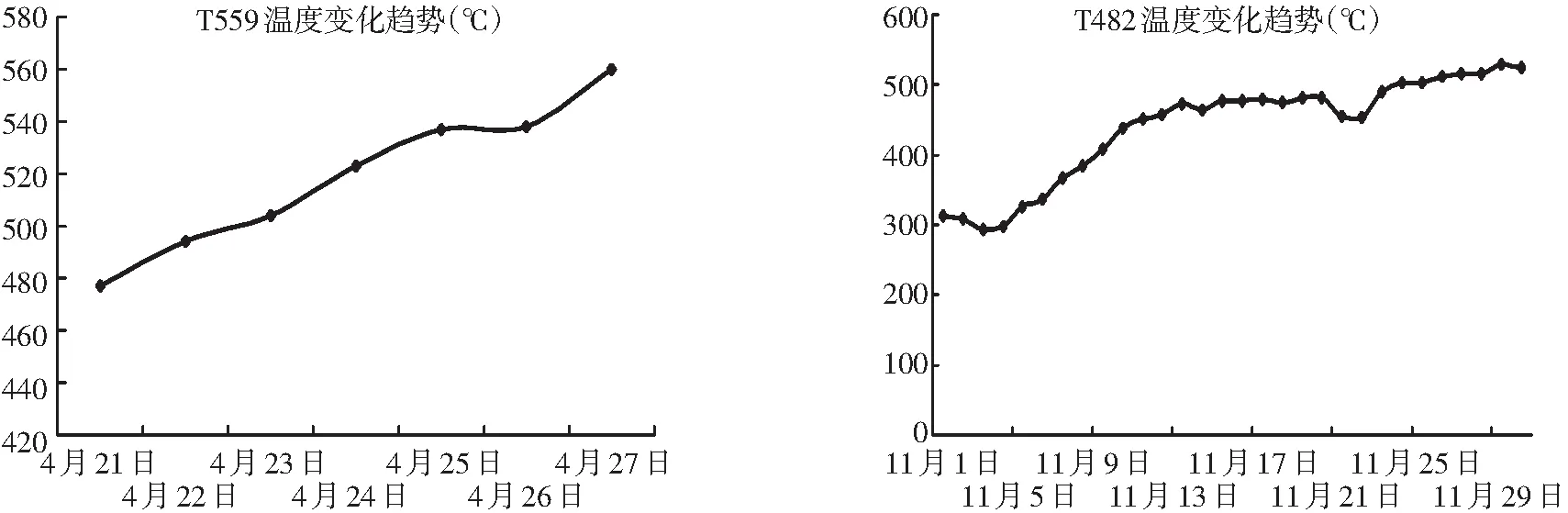

宣钢1#高炉炉缸碳砖温度位置见表3。2018年4月14日1#铁口倒场停用后,1#铁口区域炉缸碳砖温度T559呈快速升高趋势,见图1。2019年11月使用3#铁口期间,由于铁口区域渣铁环流侵蚀加剧以及末期生产,造成T482温度升高, 11月30日上升至534 ℃,见图2,严重威胁安全生产。

2 高效综合护炉技术措施

由于宣钢1#高炉已经处于炉役末期,炉缸炭砖均存在不同程度的侵蚀,所以这两次护炉采取整体护炉与局部护炉相结合的方式。通过采取多种护炉措施,同时增加监测手段,另外还要处理好护炉与强化冶炼的矛盾。

表3 宣钢1#高炉各炉缸碳砖温度位置

图1 2018年4月炉缸炭砖T559温度变化趋势 图2 2019年11月炉缸炭砖T482温度变化趋势

2.1 提高钛负荷,整体护炉

TiO2还原后所形成的TiC、TiN以及固溶体Ti(C,N)熔点较高,会在冷却强度大的部位沉积,即侵蚀较严重的部位,形成保护层,达到护炉的目的。由于工艺布置的特点,如果提高烧结矿TiO2含量,会造成其它不需要护炉操作的高炉钛负荷升高,所以选择配加钛矿护炉。2018年4月根据T599温度上升情况,配加钛矿1.5t/批并增加用量至2.0t/批,PB块矿由11%逐步减少至5%,提高钛负荷至8 kg/t(Fe)以上。随着炉役的延长,不仅铁口区域炉缸碳砖温度多次升高,其它部位碳砖温度也出现升高现象,存在一定的安全隐患。进入2019年后阶段性配加钛矿,钛负荷维持8 kg/t以上。2019年11月T482温度升高,水温差0.35 ℃,热流强度11000 MCal/h·m2,并且侵蚀区域不断扩大,增加钛矿配比至2.0 t/批,钛负荷达到10 kg/t(Fe)以上,生铁中[Ti]含量达到了0.100%至0.150%之间。

宣钢1#高炉2018年至2019年入炉钛负荷见图3,钛矿化学成分见表4。

图3 宣钢1#高炉2018年至2019年钛负荷变化趋势

2.2 调整高炉操作参数

生铁[Si]由0.25%~0.40%提高至0.35%~0.50%,促进钛还原,炉渣碱度提高至1.20~1.25倍,生铁含硫低于0.025%,生铁一级品率≥95%,严禁低炉温高硫,利于形成石墨碳和钛沉积保护层。2018年生铁一级品率98.48%,2019年1月至11月一级品率99.38%。

表4 钛矿化学成分(%)

2.3 加强铁口维护

加强铁口维护,铁口深度控制在3.0 m至3.2 m,铁口深度合格率100%,严禁潮铁口出铁、闷炮操作,减少烧铁口次数,保持全风高压堵口率,使用含钛炮泥。维护铁口泥包完整,提高钛负荷后,及时打开铁口,避免铁前憋风,破坏高炉顺行,避免崩料、悬料。使用含钛炮泥后,铁口深度容易维护,铁口抗渣铁冲刷能力强,铁口区域碳砖温度呈缓慢下降趋势。

2.4 堵风口护炉,扩大局部死区

2018年4月由于提高钛负荷和调整高炉操作参数后,护炉效果不明显,炉缸炭砖T559温度持续升高,4月27日炉缸炭砖T559温度升高至563℃,水温差0.5℃,热流强度达到了17000 MCal/h·m2,休风堵该部位上方的27#风口,并且风口长度由585 mm加长至615 mm,扩大局部死区,减轻环流侵蚀,送风风口面积由0.3285 m2缩小至0.3190 m2。鉴于炉缸的侵蚀状况,2018年以来风口全部使用长度615 mm的风口,2019年在相应部位使用了5个长度635 mm的风口。2019年11月30日T482温度上升至534 ℃,休风堵该方位的17#、18#风口后,T482温度下降至正常范围内,12月9日捅开17#风口,长期堵一个风口,送风风口面积0.3153 m2,限产200 t/d控制冶炼强度。堵风口限制冶炼强度护炉效果较好。

2.5 炉底炉缸部位灌浆

2018年利用休风机会,对炉底、炉缸部位进行灌浆,灌浆材质为碳质炉基密封固化料,填充缝隙,提高导热性。由于碳质炉基密封固化料含有一定的挥发份,经过一段时间后会形成新的缝隙,导热性能下降。2019年改用铝质灌浆料,消除缝隙提高灌浆效果,降低灌浆成本,并处理炉基泄露煤气,封闭、堵塞煤气通路,效果较好。

2.6 控制有害元素

有害元素不仅影响高炉的稳定顺行,还影响高炉长寿,加剧碳砖的侵蚀,所以必须对有害元素进行控制。首先制定进厂原料各种有害元素含量技术标准:锌≤0.025%,钾≤0.1%,钠≤0.15%等,严格执行进厂检验标准。其次,原料进厂后分类堆存,实行插牌管理,防止混料。第三,合理配矿,外粉、精粉、熔剂及返矿等循环物料的配比按53:17:30的比例烧结,高低搭配,确保烧结矿和球团矿有害元素含量可控。2018年以后宣钢1#高炉锌负荷低于350 g/t,碱金属低于3 kg/t。

2.7 增加炉底冷却水量及局部外喷水

提高软水流量至设计值4000 m3/h,从炉体拨水,炉底软水流量提高至600 m3/h,空冷器风扇全开,降低水温。同时在碳砖温度高的区域进行外喷工业水,进一步提高炉缸部位的冷却效果。

2.8 增加检测手段

为加强炉缸碳砖温度的监测,安装了水温差在线监测和贴片式炉壳温度在线监测,实时、连续监测水温差和炉壳温度的变化情况,可追溯历史记录。贴片式炉壳温度在线监测安装简单易行,可随时变更监测位置,实现无线通讯,精度较高。同时手动红外测温枪测量炉壳温度作为补充。目前炉壳温度低于35 ℃,水温差低于0.3 ℃。

3 高效护炉效果

3.1 炉缸炭砖温度下降

2018年4月护炉操作,从配加钛矿至炉缸炭砖T559温度低于250 ℃,历时23天,2019年11月份护炉操作,至炉缸碳砖T482温度下降至安全范围内,历时36天,时间短,效果良好,在较短的时间内消除安全隐患。

3.2 护炉与强化并重

由于配加钛矿提高钛负荷幅度不大,生铁中钛含量不是很高,吨铁渣量增加不多,高炉操作难度不大,气流分布稳定、受控,能够保持全风作业。为预防护炉操作造成铁水流动性变差,铁罐结盖、结腮严重,影响正常运行,给高炉外围和转炉吹炼造成较大影响。为此,研究制定了1#高炉护炉期间确保铁罐正常运行的生产组织方案,炼铁厂负责铁罐运行的过程管控、情况收集和罐况处理工作,钢轧厂负责铁罐倒铁和配合罐况处理工作,及时拉兑铁罐,保障铁罐正常运转。

宣钢1#高炉已经处于炉役末期,这两次典型护炉操作是在炉缸碳砖温度初期升高阶段就引起了足够的重视,采取了一系列的护炉措施,严密监控,冶炼强度下降0.03 t/m3·d,没有因过度护炉而导致炉缸堆积,技术经济指标损失较小,不影响后续高炉技术经济指标的改善,较好地解决了护炉与强化的矛盾。2018年4月份护炉操作前后技术经济指标见表5。

表5 宣钢1#高炉护炉前期、期间、后期高炉主要技术经济指标对比

4 结语

(1)由于高炉处于炉役末期,在炉缸炭砖温度升高阶段就引起足够重视,采取一定的护炉措施,宣钢1#高炉两次护炉,是在炉缸炭砖温度上升阶段没有超过警戒值,就采取护炉措施的,把握护炉时机比较合适。

(2)护炉操作是采取多项、综合措施,才能起到护炉作用,尤其是堵风口限制冶炼强度和使用长风口效果明显。

(3)在高炉处于炉役后期,要树立长期护炉观念,维持一定的钛负荷水平,加强铁口维护,调整下部送风制度,改善原燃料条件,提高焦炭热强度,减轻环流侵蚀,降低有害元素含量,达到高炉长寿与改善技术经济指标的统一,做到长寿与强化的统一。