涡流风机在油田节能安全环保作业中的应用及问题分析

2020-11-22罗德兵大庆油田有限责任公司第一采油厂

罗德兵(大庆油田有限责任公司第一采油厂)

在目前的油田修井作业工艺条件下,井口无法实现全过程密闭。在作业过程中,当井口敞开后一旦液柱压力低于地层压力,势必造成井内流体无控制地喷出[1],因安全环保要求,需要将溢出的油水收集并合法处理,确保油水不落地。一种做法是采用吸污罐车,将井口接液池的油水通过吸污泵抽进罐体,再运到指定回收点进行排放,这样就需要长时间占用1~2 台罐车,存在使用效率低、生产成本高的问题。现在正在逐步推广使用的负压吸液装置,因其核心部件涡流风机具有结构简单、体积小重量轻、噪音低、耗能小、性能稳定、维修方便等特点[2],受到油田修井作业安全环保管理部门大力关注。但经过推广应用,发现该装置存在风机易过热、风道易进油水等问题,文中针对这些问题分析产生的原因和可能导致的后果,并提出解决方案。

1 负压吸液装置结构组成及工作原理

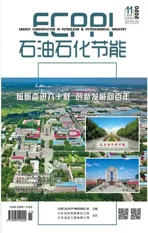

负压吸液装置由吸液罐、吸液管、涡流风机、风机管、柱塞泵、外输管等组成,油田井下修井作业环保装置示意图见图1。

吸液罐作为暂时存储油水的容器,设置有入孔、电加热器、液位控制器、压力表、防浪隔板等部件。

图1 油田井下修井作业环保装置示意图

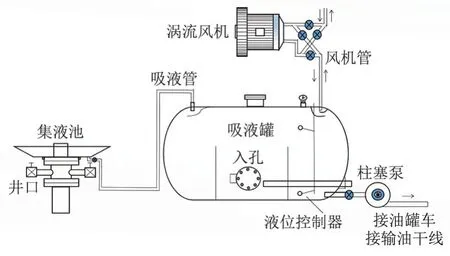

涡流风机是一种新型的空气压力源的设备,选用高强度、抗疲劳优质铝合金材料制造而成,其涡流风机内部结构见图2。叶轮上有数十片叶片组成,当涡流风机的叶轮旋转时,叶轮叶片中间的空气受到离心力的作用,朝着叶轮的边缘运动,在那里空气进入泵体的环形空腔,然后又返回叶轮,重新从叶片的起点以同样的方式又进行循环运动,由于空气被均匀的加速,叶轮旋转时所产生的离心力,使空气以螺旋线的形式窜出,以极高的能量离开泵体。

图2 涡流风机内部结构

应用真空度、有效功率与流量的特性曲线[3]公式:

式中:P为真空度;ψ为风压系数;ρ为空气密度,kg/m3;U为叶轮外圆的圆周速度,m/s。

由式(1)可知,叶轮转速越大,风机对罐体形成的真空度越大。目前国内市场的涡流风机最大压力为46 kPa,是同转速、同直径离心风机的12~17 倍,最大风量可达到2 400 m3/h。

当泵体出口接罐体容器,进口敞开,则给罐体加压,实现罐体外排功能;当泵体出口敞开,进口接罐体容器,则给罐体减压,实现罐体吸入功能。

修井作业起下管柱前,在井口法兰上安装好集液池,用吸液管将集液池与吸液罐连接起来,涡流风机与吸液罐之间用风机管线固定连接,中间有换向阀和对应管线。当井内流体向外溢出时,落进集液池,启动涡流风机,风机管为外排空气模式,使吸液罐产生负压,将集液池的油水吸进罐体内,从而保证了作业过程中产生的油水不落地,实现油田修井作业清洁环保。

2 风机过热现象问题分析及解决方案

当风机进风口或者出风口全封闭的情况下,就能获得此涡流风机的最大负压或者最大正压。当长时间出现最大正压或最大负压时,由于泵体环形空腔的空气被反复压缩,空气分子能量不断升高,使空腔温度升高,从而导致风机过热现象,严重情况会出现风机转轴烧毁,造成设备损坏等安全事故。

在修井作业施工现场,井内溢出的油水中含有硬蜡块,或者是工人随手丢弃的擦布麻绳等物,堵在吸液管口,负压吸液罐吸不进来,封闭了风机进风口,就会出现风机过热现象。针对这个问题,可采取以下办法:

一是在超负压情况下,需要安装增压阀将气路中的压力升高,保证风机装置的最低使用压力,维持风机的正常工作[4]。这里使用的增压阀实际上是一种具有在线监测与效验功能的弹簧式安全阀反向安装,可根据需要调节弹簧力的大小[5]。当吸液管内的压力低于涡流风机预先设置的压力值的时候,增压阀就会自动打开,将空气中的压力迅速导入吸液罐内,这样就能起到保护涡流风机的作用。如果涡流风机内的压力升高到安全值时,增压阀门就会缓缓的关闭,保证吸液罐正常吸液工作。

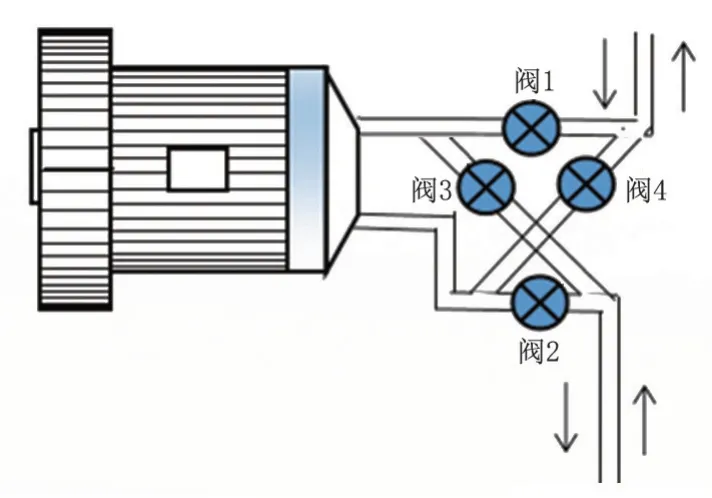

二是调节涡流风机进出管线控制闸门。当吸液管口被蜡块、碎布或其他杂物堵住吸液口,即使采用增压阀来保护风机,但如果不能将堵塞物清理掉,吸液罐不能从集液池吸进油水,影响装置的工作效率。为此设计了涡流风机可转换模式控制管路,涡流风机工作模式控制示意图见图3。当增压阀打开,同时向控制系统发出信号,控制系统自动关闭阀1、阀2,打开阀3、阀4,将涡流风机原来的负压模式转为增压模式,将吸液口的堵塞物吹开。当增压阀关闭,控制系统自动再打开阀1、阀2,关闭阀3、阀4,使吸液罐进行正常吸液工作。

图3 涡流风机工作模式控制示意图

自 2018 年 10 月至 2019 年 8 月,在采油一厂共投入负压吸液装置20 套,进行污油污水收集作业,完成1 300 井次,经统计,因风机过热烧坏轴承等配件而产生维修换件的次数累计为38 次,维修费8.36 万元。2019 年9 月开始,对这些设备进行增压阀和控制管路改进,至2020 年6 月,共计完成1 200 井次,经统计更换轴承的维修次数为10 次,维修费2.2 万元,单井平均维修率下降了71.5%,合计节约维修费6.16 万元。

3 风道进油水现象问题分析及解决方案

在修井作业施工现场,涡流风机风道进油水,不仅对风机叶片产生冲击破坏,而且污油污水从风机出口排出,洒落在装置和地面上,造成环境污染。

出现这种现象的原因,一是吸液管、吸液罐里的空气中本身含有的细小的油、水液滴;二是吸液罐液位计失灵,吸液罐液面超过警戒线,淹没了风机入口,污油污水被直接吸进风机。

早期人们在风道里安装多孔过滤网,过滤掉空气中的液相组分,实现气液分离,保证排出空气的洁净。但由于多孔过滤网减小了风道的有效截面积,降低风机的排风效率,使用效果不理想。

后来又设计了环形过滤器,过滤器进口与罐体连接,且进口管安装在容器内壁切线方向,出口与风机连接。气流进入过滤器以螺旋线形式运动,由器壁向中心形成运动方向一致的旋回流,在漩涡卷吸作用下产生负压,旋回流中心处负压最大,吸附力最强[6],将比重轻的空气组分集中在环形容器的中心,从设置在中心处的出风口排出,比重较大的液相组分留在容器内,从而实现气液分离。该方法虽然不改变风道的有效截面积,但由于气液分离效果受气流速度影响,在现场使用中过滤效果也不理想。

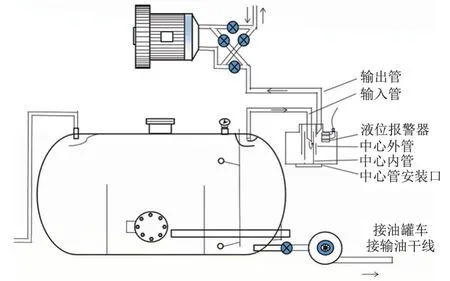

为此设计了涡流离心气液分离器,该装置安装在吸液罐与涡流风机之间,涡流离心气液分离器示意图见图4。输入管插入中心内管,中心内管底部有开口,输出管在输出管安装在中心外管外侧,中心外管中间有开口。它们的位置关系是:输入管口低于中心内管上沿,中心外管中间开口低于内管上沿,输出管口高于中心外管中间开口。风机启动后,气流从输入管进入,在中心内管作用下,流向发生改变,在拐弯处形成负压涡流区域,吸引流体改变方向。多相流中由于流向改变产生的离心力,液相的比气相的大[7],当离心力大于负压涡流的吸引力时,液相会从流体中挣脱,在中心内管的阻挡下沉降下来留在分离器内,气体从分离器出口流出,从而实现了气液分离。

图4 涡流离心气液分离器示意图

在分离器输出口下端合适的位置安装液位报警器[8],液位报警器由液位计和报警控制器组成,报警控制器具有提示风道进油水达到警戒线的报警功能和立即停止风机运转的控制功能,实现液位测量和泵的联动。液位计传统的有连通器式、浮力式、电极式、吹泡式、差压式、电容式等[9]。经现场使用情况表明,传统的液位计存在液位探测不准、转动部件卡死浮球失灵等问题,为此设计了电导式液位计。电导液位测量法是通过测量导电液体的电导而获得液位的方法[10],电导式液位计由两片金属导电环和电路组成,金属环中间用绝缘材料隔开,施以一定的电压,开始时整个电路处于开路状态,当液位上升至上面的金属环时,电路导通产生电流,以此来判断水位信号,这些水位信号可用于控制系统的输入信号,去调节阀门的开度,或者起动或停止泵等设备,从而保护风机不进污油污水。该液位计无转动部件、不受液面泡沫段影响,具有较好的应用效果。

经现场应用结果表明,改进后的设备有效地控制了因吸液罐液面过高,污油污水从涡流风机出口被排出,流入地面造成设备次生环境污染事件的发生。

4 结论

负压吸液装置能够将修井作业现场产生的油水实时地收集到吸液罐内,再进行转运或输入到输油干线里,实现了油水不落地安全环保作业的目的。为了从技术上提高装置的性能、使用寿命,并达到节能降耗的目的,提出了采用增压阀和进出口可转换管路设计,解决核心部件涡流风机负载增大、过热和能耗过大的问题。同时,提出了采用涡流离心气液分离器和电导式液位报警器,解决风机进油水问题。