碳纤维连续抽油杆生产工艺技术

2020-11-22徐国民大庆油田有限责任公司第六采油厂

徐国民(大庆油田有限责任公司第六采油厂)

碳纤维连续抽油杆是碳纤维、树脂等原材料按照合适配比,经拉挤工艺生产制造而成的线型复合材料制品,呈条带状,横截面为矩形、椭圆型或圆型,可缠绕于专门设计的滚筒之上[1]。美国最早研制成功碳纤维连续抽油杆,并应用于人工举升技术,有效解决钢制抽油杆偏磨断脱比例高、周期短的问题。近年来,国内各大油田均开始研制并应用碳纤维连续抽油杆,取得了降低抽油机井悬点载荷、提高杆柱耐磨、抗拉强度以抗腐蚀性能,降低能耗,延长检泵周期,实现抽油机井高效、低成本运行。

1 拉挤工艺技术

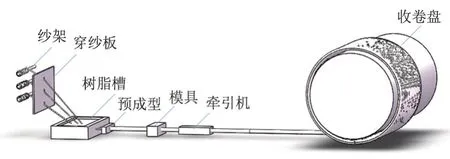

拉挤工艺是指在拉力作用下挤注成形的一种生产工艺技术,利用其原理,将碳纤维等原材料均匀分布并穿越穿纱板,然后经过树脂槽浸胶、出树脂槽脱胶预成型后进入模具,进而加热固化成型,再经牵引机收卷于收卷盘。同时结合碳纤维细长、浸胶方便、容易交联的优点,实现了将碳纤维等原材料连续生产成为线型复合材料制品(工艺流程见图1),可以连续生产任意长度的碳纤维连续抽油杆[2-3]。

工艺流程中的模具为生产碳纤维连续抽油杆的关键工艺流程[4],碳纤维等原材料进入模具,经改模具固化后方可能出模成为线型复合材料制品。流程中模具分为预热区、凝胶区和固化区三个区域,拉挤工艺模具三段温区[5]如图2 所示。

图1 连续纤维拉挤工艺流程示意图

图2 拉挤工艺模具温区

2 原材料的选择

碳纤维连续抽油杆是由碳纤维、树脂纤维等原材料经拉挤工艺成型为复合材料制品性,其抗拉强度、拉伸弹性模量、弯曲强度、弯曲强度模量、层间剪切强度、疲劳寿命、最高工作温度、破断拉力和巴柯尔硬度等性能指标,主要取决于原材料的力学性能及各自配比。由此可见,碳纤维、树脂纤维的选择直接影响着碳纤维连续杆的关键性能。

2.1 碳纤维原料

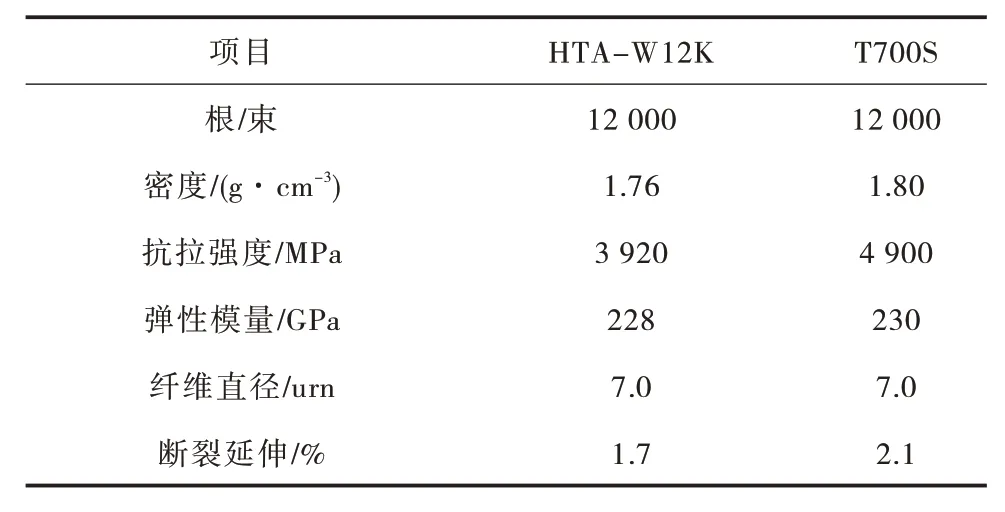

目前市场主要应用的碳纤维材料有两种公司生产的T700S 和HTA-W12K,对上述两种原材料抗拉强度、弹性模量等性能(表1)进行对比,所以选用T700S。

表1 碳纤维性能对比

2.2 树脂原料

目前市场主要应用不饱和聚酯树酯、环氧树脂和聚氨酯树脂三种树脂材料,综合考虑树脂的耐温性能、耐腐蚀性能等指标,碳纤维连续抽油杆原材料之一的基体树脂选用AP-3900A/B 配方组合材料,该树脂材料是一种专用于碳纤维拉挤的环氧树脂,混合黏度仅有200~500 mPa·s,浇注体拉伸强度高于75 MPa,拉伸模量高于3 000 MPa,断裂伸长率高于4%,具有黏度低、拉挤速度较快、与碳纤维复合性好等优势,有助于提高碳纤维连续抽油杆的抗拉强度。

2.3 其它原料

2.3.1 脱模剂

环氧树脂拉挤生产过程中需要专用脱模剂,选用性能较好的21#脱模剂,其脱模效果好,添加量仅为树脂的1%~2%就能达到很好的脱模作用,并且制品无残留,不会影响二次加工。

2.3.2 纳米SiO2

纳米SiO2可以改善复合材料的表面质量,并对复合材料起到增强增韧、提高耐热性的作用,因此在碳纤维连抽油杆生产过程中加入纳米SiO2,以提高其力学性能和热稳定性能[6]。选用比表面积为160 m2/g 纳米 SiO2。

3 技术特点

3.1 耐疲劳性、耐磨性、抗拉性能好

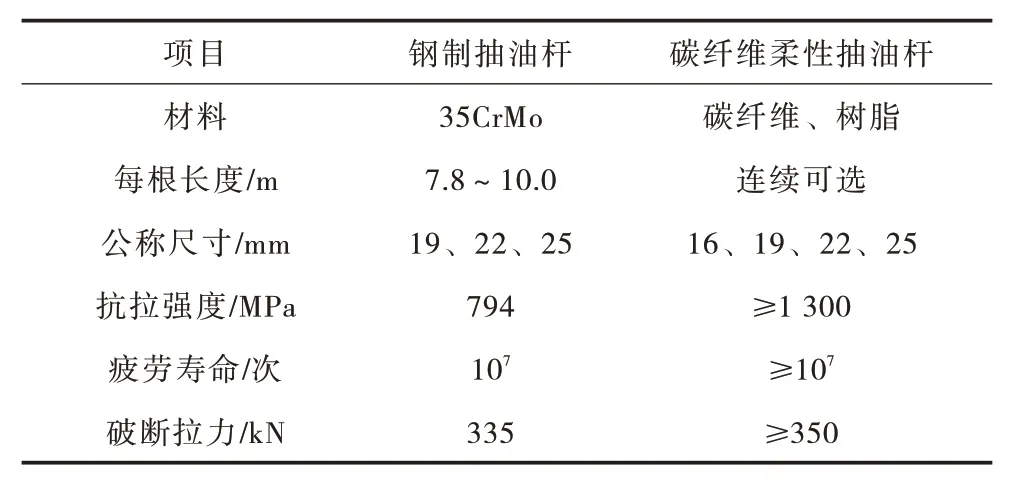

室内模拟井况实验:将碳纤维连续抽油杆下入油管内,设置冲程为2.5 m,频率为75 次/min,经107次疲劳实验后,剩余强度仍有90%,同样条件下,钢制杆的剩余强度仅为30%~40%;磨损实验1 100 万次,碳纤维连续抽油杆外壁稍有磨损痕迹;拉力实验时拉力达20 t,碳纤维连续抽油杆未断,满足现场试验要求。从各项技术参数对比看(表2),碳纤维柔性杆耐磨性、耐疲劳性、抗拉性均好于钢制抽油杆。

表2 碳纤维连续抽油杆和钢制抽油杆的技术参数对比

3.2 耐腐蚀性强

高矿化度的地层水含有腐蚀介质,对钢材会产生强大的腐蚀作用,降低使用寿命。碳纤维连续抽油杆是以高分子复合材料为主体,在90 ℃的酸碱溶液和原油中浸泡3 个月,无任何变化,具有较强的耐腐蚀性能。

3.3 柔性好

由于碳纤维抽油杆是柔性连续的,钢制抽油杆平均9 m 一个连接接头,而碳纤维连续抽油杆只有两个接头,分别和光杆、下部加重杆连接,大大降低了活塞效应,减少了连接接头断脱事故概率,延长了杆的使用寿命[7-8]。

3.4 重量轻

以规格φ25 mm 为例,碳纤维连续抽油杆每米质量0.5 kg,而钢制抽油杆每米质量高达4.0 kg,钢丝绳连续抽油杆每米质量1.5 kg。碳纤维连续抽油杆单位长度重量约为钢制抽油杆的1/8,钢丝绳连续抽油杆的1/3,质量轻具有节能降耗的效果,同时可以实现同等条件下降低抽油机机型,减少设备投资。

4 实践应用

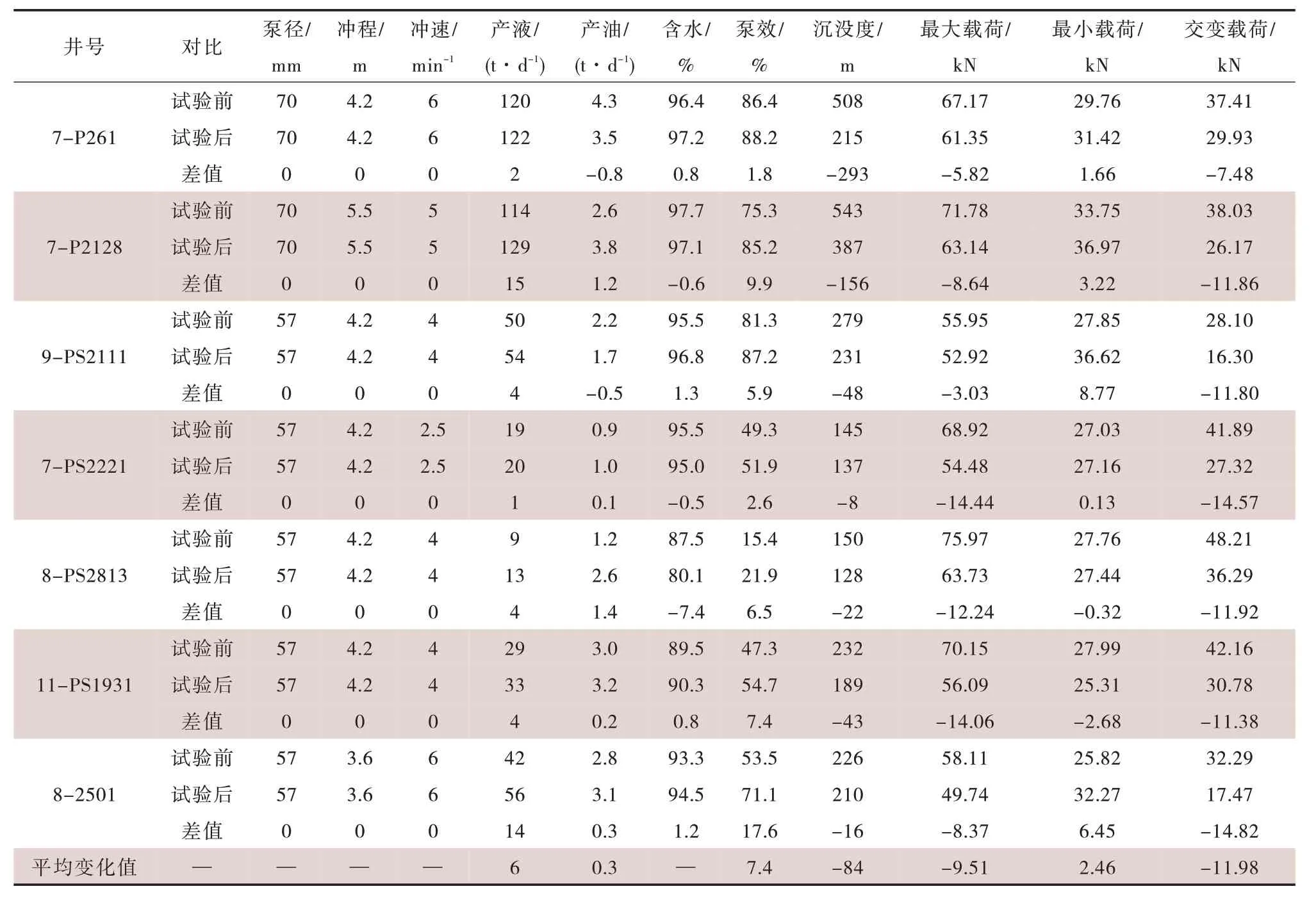

采用拉挤工艺技术生产的碳纤维连续抽油杆目前已经在大庆油田试验应用168 口井,平均产液增加 4.4 t/d; 最 大 悬 点 载 荷 下 降 9.52 kN,下 降21.06%;系统效率提高6.75%,总体提高30.35%;百米吨液耗电下降0.35 kWh/(100 m·t),下降29.17%。以喇嘛甸油田前期试验的7 口井为例,平均产液增加6 t/d、泵效增加7.4%、交变载荷下降11.98 kN,试验井初期效果对比情况见表3,碳纤维连续杆平均免修期1 818 天,最长运行2 114 天。

现场试验表明,该技术具有很好的降载和节能效果,较好地适应抽油机井举升工艺技术,有力推动该工艺技术高效、节能发展[9-10]。

表3 试验井初期效果对比情况

5 结论

1)成熟的拉挤工艺技术是碳纤维连续抽油杆成功生产并应用到现场的基础保障,拉挤工艺合理调控是生产出高性能碳纤维连续抽油杆的重要基础。

2)通过大量实验,优选出适合油井生产使用的碳纤维、树脂等原材料,实现了碳纤维连续抽油杆具备耐疲劳性、耐磨性、抗拉性能好,耐腐蚀性强,柔性好,质量轻等优势。

3)碳纤维连续抽油杆有效缓解了钢制杆的杆管偏磨、断脱问题,同时具有节能降耗的优势,适用于抽油机井举升工艺技术。