杏北油田埋地金属管道腐蚀及防腐措施分析

2020-11-22张书新大庆油田有限责任公司第四采油厂

张书新(大庆油田有限责任公司第四采油厂)

随着杏北油田开发规模不断扩大,地面系统埋地管道已达11 209 km,其中运行20 年以上的埋地管道达到了24.05%,且由于油田开发方式的多元化、介质环境复杂,导致埋地管道腐蚀老化问题日益突出。针对管道失效后带来的生产、安全、环保等问题,结合杏北油田管道腐蚀特点,开展管道腐蚀成因分析,制定了针对性的腐蚀防控措施,有效降低了管道腐蚀穿孔。

1 埋地管道失效原因分析

结合杏北油田管道腐蚀特点,集输及注水系统腐蚀穿孔管道主要以运行年限长的外腐蚀管道为主;聚驱注入管道腐蚀穿孔集中出现在区块注聚后3~4 年,且以内腐蚀为主。从土壤电阻率、管道运行年限、二次穿孔、介质腐蚀性等几方面,对埋地金属管道失效成因进行分析,为腐蚀防控对策的制定提供指导。

1.1 埋地管道外腐蚀成因

埋地管道外涂层破损处,与土壤接触易发生电化学腐蚀,且随着运行年限增长,外腐蚀逐年加剧,在生产运行过程中,管道堵漏后直接回填,在管道腐蚀区域易发生二次腐蚀穿孔。

1.1.1 土壤电阻率对腐蚀的影响

在埋地管道维修和检测过程中发现,集输及注水系统管道腐蚀以外腐蚀为主,且腐蚀穿孔区域集中在土壤电阻率低、土壤腐蚀性强的区域,这是由于防腐层破损、老化、失效,周围介质与管体接触,发生了电化学反应。

1.1.2 随运行年限增长腐蚀加剧

随着运行年限延长,管道外防腐层破损处长期处于腐蚀环境,腐蚀加剧[1],统计2019 年管道腐蚀穿孔情况,运行20 年以上管道,穿孔次数占全年总穿孔次数的41.8%。

1.1.3 二次腐蚀穿孔

在管道腐蚀穿孔区域,焊接维修后,由于未进行有效的防腐处理,管道腐蚀缺陷区域附近,易发生二次腐蚀穿孔,在破损点形成阳极,非破损区域形成阴极,极大的提升了腐蚀效率[2]。

1.2 埋地管道内腐蚀成因

对聚合物浓度与介质腐蚀的影响、细菌腐蚀特点进行分析,认为污水配制聚合物溶液细菌更易滋生,介质腐蚀性强,污水中硫酸盐还原菌(SRB)、腐生菌(TGB)、铁细菌(FB) 三种菌群相互作用,代谢繁殖成共生体系,在管道内壁形成生物菌瘤,加速电化学腐蚀。

1.2.1 聚合物浓度对介质腐蚀的影响

使用杀菌后的清水和污水分别配制不同聚合物浓度的腐蚀介质,用电化学工作站测定不同聚合物浓度对20#碳钢的腐蚀特性,见图1,当聚合物浓度为600 mg/L 时介质腐蚀性最强,且污水配制聚合物溶液,由于细菌更易滋生,介质腐蚀性较清水配制溶液高。

图1 不同含聚浓度下的介质腐蚀速率

1.2.2 细菌腐蚀特点

从注聚管道内腐蚀情况图2 看,管道内壁形成了菌瘤(图3),分析认为介质中硫酸盐还原菌、腐生菌、铁细菌三种菌群在金属表面附着,代谢繁殖成共生体系,并形成生物菌瘤,菌瘤环境加速电化学腐蚀,腐蚀速率可达3~5 mm/a[3]。

图2 管道内表面菌瘤及腐蚀

图3 微观下生物菌瘤

2 管道腐蚀治理对策

通过管道PCM 法外防腐检测技术及耦合多电极法内检测技术的应用分析,结合管道定性及半定量风险评价识别和评价,采取相应的风险减缓措施,实现对风险有效管控,降低管道事故率,控制改造投资。

2.1 防腐检测技术

2.1.1 埋地管道外防腐检测

埋地管道外防腐层检测主要通过地面非开挖检测[4],目前,常用的地面非开挖检测技术有ACVG(即交流电位梯度法),ACVG 又可分为Pearson 法和PCM 法等[5-7]。

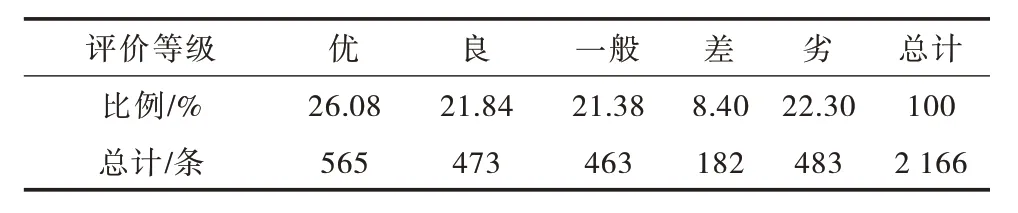

杏北油田采用PCM 法进行外防腐检测,该方法是优化了的ACVG,它能测量管道中电流衰减梯度[8],所以它也被称为电流梯度法或多频管中电流法[9]。检测数据按照Q/SY DQ 1228—2014《油田埋地钢质管道腐蚀与防护评价方法》进行评价,PCM法外防腐层检测结果见表1,外防腐层差级和劣级的比例合计为30.7%,需要进行修复治理。

表1 PCM 法外防腐层检测结果

2.1.2 管道内腐蚀检测

常用的腐蚀检测技术包括电阻法(ER)、线性极化法(LPR)、电化学噪声法(EN)等,由于传统检测技术存在响应慢、检测数据准确度不高等缺点[10],杏北油田选用耦合多电极法(CMAS) 进行内腐蚀检测,该方法直接测量从被腐蚀电极通过零电阻电流计流入腐蚀严重电极的微电流,可快速给出定量的腐蚀速度。

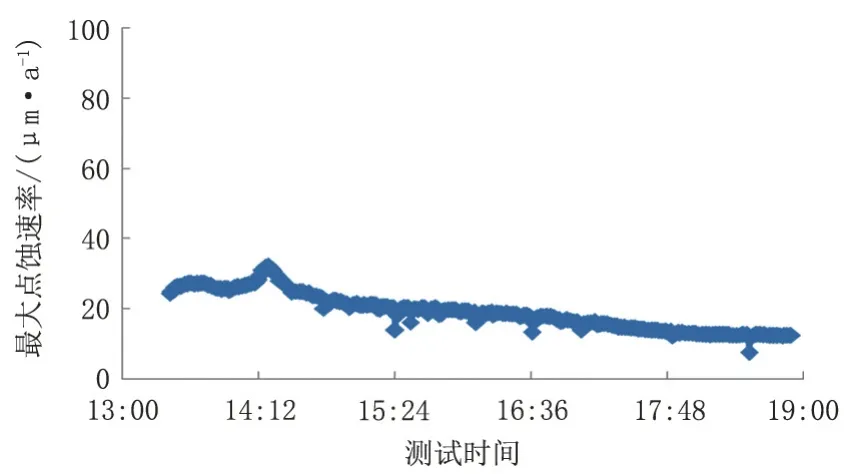

在盐三元试验区,应用耦合多电极检测技术,将探头浸入介质中,直接测量腐蚀微电流,给出定量的腐蚀速度,有效评价注入介质对管道及储罐等金属设备的腐蚀性,图4 为该方法检测的碳钢在20%氯化钠介质中的点蚀速率变化曲线,6 h 内的平均点蚀速率为19.0 μm/a,根据SY/T 0087.2—2012《钢质管道及储罐腐蚀评价标准埋地钢质管道内腐蚀直接评价》,介质腐蚀性等级为低级。

图4 碳钢在20%氯化钠介质中的点蚀速率变化曲线

2.2 管道风险评价及管控

2.2.1 管道风险评价

严格按照油田管道完整性管理规定,每年组织定期对高后果区进行识别,对Ⅱ、Ⅲ类管道进行定性风险评价,I 类管道及Ⅱ、Ⅲ类高风险(定性评价结果) 管道委托设计院对其进行半定量风险评价,每年根据高风险管道台账及“双高”管道台账,编制全厂管道改造及检测修复方案。

2.2.2 管道风险管控

对于中风险管道采取以检测修复为主,更换为辅的治理策略,对于运行年限长、风险等级高管道采用更换为主的治理策略,控制穿孔总量,实现管道风险安全可控。2016 年以来,逐渐减少管道更换数量,加大管道检测和修复的投入。

对于内外介质环境腐蚀性强管道,在源头上,优化防腐设计,优选管道材质。盐碱地区注入管道采用玻璃钢管或钢骨架塑料复合管。对于土壤一二级区域,设计2PE 防腐管道;聚驱阀组间掺水管道,设计溶剂型液体环氧内防腐,延长管道使用寿命。

2.3 管道防腐层修复技术优化

2.3.1 管道外防腐层

针对管道外防腐层修复时间长、低温适应性差、工艺复杂的问题,通过试验筛选涂料和胶带,优选低温快速修复结构为:聚脲+低温超韧聚乙烯热收缩带组合;常温快速修复结构为:无溶剂环氧涂料+聚乙烯冷缠带组合。快速修复流程与原修复流程相比,节省时间30 min 以上,有效提高了防腐层修复效率。

2.3.2 软管翻转法管道内修复技术

软管翻转法管道内修复技术可对管径为48~600 mm 的油、气、水管道进行修复,一次修复长度为200~500 m,与更换新管道比可降低施工费用约50%,由于内衬材料是非金属材料,可大大提高管道的耐腐蚀性,延长管道运行寿命。目前,已对两条腐蚀穿孔严重的站间集油管道进行修复,截至目前,修复管道运行状况良好。

3 效果分析

2015 年以来,通过加大管道检测修复力度,探索攻关管道外防腐层修复技术、软管翻转法管道内修复技术,有序安排高风险管道更换,优化管道防腐设计,优选管道材质等措施,杏北油田埋地管道腐蚀穿孔问题得到了有效治理,管道失效率下降至0.41 次/(km·a),年穿孔次数减少了560 次,按单处穿孔油气泄漏量为1 m3计算,年降低油气泄漏量560 m3。

4 认识及建议

1) 采用PCM 检测、耦合多电极检测等方法,对管道面临的风险因素进行识别和评价,并采取相应的风险减缓措施,可有效降低管道腐蚀风险。

2)加大管道检测和修复力度,有序安排高风险管道更换,优化管道防腐结构、优选管道材质,提高防腐修复质量,是控制管道运行风险的有效手段。

3)管道运行期可通过定期检测,摸索管道腐蚀状况,但不能实现腐蚀风险的实时监测和预警,仍需探索操作方便、技术可靠的管道剩余壁厚、阴极保护电位等腐蚀情况在线监测技术。