掺合料对磷石膏基复合胶凝材料耐水性及强度的影响综述

2020-11-21付汝宾孔德文周银笙

罗 双,付汝宾,孔德文,谢 浪,周银笙,赵 砚

(1.贵州大学土木工程学院,贵州贵阳550025;2.大茂环保新材料股份有限公司)

磷石膏作为磷肥和磷酸工业生产过程中的副产物,每年产量巨大。在磷酸生产过程中,每生产1 t磷酸可副产4.5~5.5 t磷石膏,其主要成分CaSO4·2H2O质量分数达90%以上[1]。已有研究结果表明,原状二水磷石膏没有自硬性,也不会产生强度[2]。传统的石膏胶凝材料主要是利用不同高温煅烧条件下形成的α半水石膏或β半水石膏与水混合,获得相应的硬化强度,但其制品存在能耗大、成本高、质量不稳定、耐水性差等问题,性能上与天然石膏相比优势不显著。

经过研磨的二水石膏在一定条件下能与具有活性矿物掺合料发生水化反应,使其水化产物具有一定的耐水性及强度。因此,为了降低成本、增加二水石膏的利用率,很多学者开展了深入研究,将工业副产物磷石膏与其他材料混合形成具有一定强度的磷石膏基复合胶凝材料。

基于已有的研究结果,本文对磷石膏基复合胶凝材料做了分类并分析其硬化机理,总结磷石膏基复合胶凝材料主要掺合料(粉煤灰、矿渣、生石灰、水泥)掺量对其耐水性及强度的影响规律,给出不同磷石膏基复合胶凝材料掺合料的建议掺量范围,为磷石膏基复合胶凝材料的推广应用提供参考依据。

1 磷石膏基复合胶凝材料分类及其硬化机理

1.1 粉煤灰对磷石膏基复合胶凝材料耐水性的影响

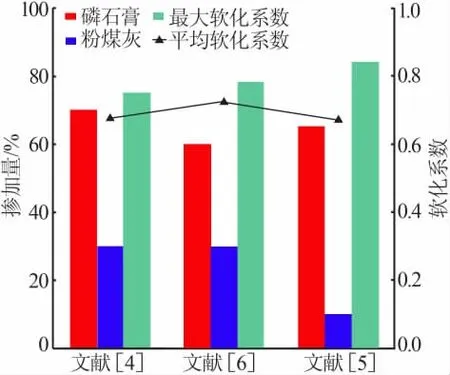

粉煤灰是一种火山灰质混合固体废弃物,其水硬胶凝性能差[3]。张逸超等[4]将磷基β-建筑石膏、粉煤灰拌合,两者质量总和计为100%,复掺缓凝剂、减水剂、玻化微珠制作硬化体试件,当其他组分保持不变时,研究了粉煤灰掺加量为0~40%(质量分数,下同)时对硬化体软化系数的影响。结果表明,粉煤灰掺加量为30%时,磷石膏基复合胶凝材料软化系数达到了峰值0.75,继续增加粉煤灰,软化系数降低。杨林[5]采用水泥、磷石膏、粉煤灰、钢渣、沙为原料加水拌合压制制作胶凝材料试件,当粉煤灰掺加量为10%时,软化系数最高为0.84,吸水率为20.4%。Y.B.Li等[8]使用煅烧的磷石膏,掺入粉煤灰和水泥制作磷石膏基复合胶凝材料硬化体,发现随着粉煤灰掺量的增加,软化系数逐渐增加,当粉煤灰掺量为30%时,软化系数达到了最大值。

图1为性能较优一组的磷石膏、粉煤灰掺加量及软化系数数据(以柱状图显示),以及粉煤灰掺加量改变下整组的平均软化系数及平均误差(以折线显示)。由图1可知,粉煤灰掺加量影响磷石膏基复合胶凝材料耐水性能,且存在一个较优掺量范围。在各个配合比中均能发现,粉煤灰掺加量对耐水性的影响幅度约为20%。这是因为少量粉煤灰玻璃体中的Al2O3、SiO2可与Ca(OH)2反应生成C-S-H和钙矾石(AFt),磷石膏颗粒可被C-S-H完全包裹,提高其耐水性能,但过量粉煤灰会导致体系碱度降低,C-S-H和AFt的生成量不足以完全包裹颗粒,致使耐水性能下降[7]。

图1 粉煤灰掺量对软化系数的影响

1.2 矿渣对磷石膏基复合胶凝材料耐水性的影响

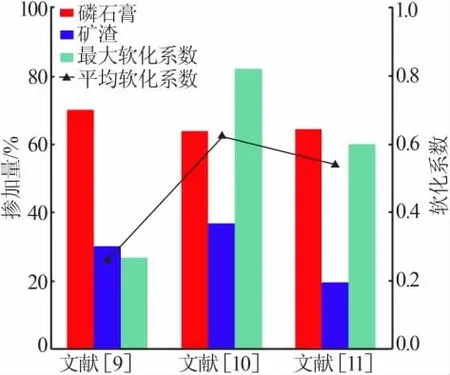

矿渣是冶炼生铁时排出的废渣。在碱性激发剂作用下能有效激发其潜在化学活性[8],T.Wang等[9]在磷石膏中掺入矿渣,研究矿渣对磷石膏耐水性的影响,发现矿渣可以提高磷石膏的耐水性,但在磷石膏中单掺矿渣对耐水性提高不明显。彭家惠等[10]将磷石膏进行碱中和及高温煅烧等处理后得到无水石膏,采用矿渣改性,并外掺3%建筑石膏、5%水泥、1%外加剂制作胶凝材料,发现当矿渣掺加量从0增至40%时,试样软化系数从0.37增至0.82,由此说明,掺入矿渣可以有效提高胶凝材料的耐水性。王玉麟等[11]使用磷石膏作为主要掺料,外掺水泥、矿渣粉、石灰、外加剂制作磷石膏基复合胶凝材料硬化体试件,正交实验发现矿渣和石灰掺加量对磷石膏基复合胶凝材料的软化系数影响最大。当矿渣外掺加量增至30%时,软化系数达到最大值0.60。

图2为不同文献中矿渣掺加量对软化系数的影响规律。由图2可见,在考虑矿渣对磷石膏基复合胶凝材料耐水性影响时,矿渣掺加量均较高,且在强碱溶液环境下,制品具有良好耐水性。这是因为,当磷石膏与矿渣在一定条件下反应时生成水硬性钙矾石与水化硅酸钙,大大提高了石膏水化产物的耐水性。

图2 矿渣掺加量对软化系数的影响

1.3 生石灰对磷石膏基复合胶凝材料耐水性的影响

生石灰在石膏复合胶凝材料中能作为碱性激发剂或中和剂[12]。何玉龙等[13]固定水泥与粉煤灰的比例(质量比为1∶4)、磷石膏掺加量为60%、0.2%减水剂、在75℃下蒸养10 h,外掺一定量的生石灰,研究生石灰掺量对基体强度的影响,发现基体吸水率随着掺加量增加表现出先降低后升高的趋势,对应的软化系数先增大后减小,当外掺加量为4%时,软化系数达到最大值0.82。刘心中等[14]将磷石膏与生石灰按一定比例混合烘干,外掺粉煤灰、水泥、外加剂制作硬化体试件,探究生石灰掺加量对硬化体耐水性的影响,发现当掺加量为20%时,胶凝硬化体的软化系数达到最大值0.97。李向涛等[15]将改性磷石膏、水泥、砂石、生石灰等按照一定配合比制成实心砖,研究生石灰掺加量对软化系数的影响规律。结果表明,生石灰外掺加量小于6%时,软化系数增大显著;当外掺加量为8%时,软化系数约为0.7,继续增大生石灰掺加量后软化系数明显降低。

图3为不同文献中磷石膏、生石灰掺加量及软化系数的变化规律,并给出整组平均软化系数变化趋势。由图3可见,少量的生石灰掺加量将引起软化系数较大的变化。这是因为生石灰的主要化学成分为CaO,与水反应后生成的Ca(OH)2溶液中和了磷石膏中的可溶性磷等酸性杂质,将其转变为惰性的难溶盐,减少了磷石膏中酸性杂质带来的不利影响,但过量生石灰水化反应将产生大量游离CaO,可能引起体积变化。

图3 生石灰掺加量对软化系数的影响

1.4 水泥对磷石膏基复合胶凝材料耐水性的影响

水泥是粉状水硬性无机胶凝材料,可作为石膏复合胶凝材料的激发剂[16]。周灿灿等[17]使用磷石膏、矿渣、水泥制作胶凝材料,讨论水泥掺加量对其软化系数的影响。结果显示,当水泥掺加量从0增至20%时,软化系数增大到0.92,当掺加量从20%增至50%时,软化系数缓慢下降,但均大于0.86,说明该胶凝材料具有良好的耐水性。毋博等[18]通过添加柠檬酸、烘干等工艺自制建筑磷石膏,将不同质量的水泥掺入建筑磷石膏中,研究了建筑磷石膏耐水性能的变化情况。水泥掺加量从5%增至15%时,水软化系数逐渐增至最大值0.7。尹明干[19]研究了水泥对掺有改性磷石膏、外加剂的复合胶凝硬化体耐水性的影响,发现水泥对该硬化体的耐水性有一定的增强作用,当水泥掺加量从0增至25%时,软化系数从0.36增至0.5。

图4为不同文献中整组平均软化系数变化趋势。由图4可见,在磷石膏基复合胶凝材料中,添加较少水泥时,也能得到具有一定耐水性能的试件。首先,水泥本身对增强磷石膏胶凝材料的耐水性效果就比较显著;其次,掺入少量水泥时,石膏将产生一定水硬性成分覆盖在硬化浆体表面,从而提高了石膏的耐水性。

图4 水泥掺加量对软化系数的影响

表1综合评论了粉煤灰、矿渣、生石灰、水泥对磷石膏基复合胶凝材料耐水性影响的优劣势。

表1 掺合料对耐水性的影响

2 磷石膏基复合胶凝材料掺合料对其强度的影响

2.1 粉煤灰对磷石膏基复合胶凝材料强度的影响

粉煤灰在建材行业的应用面非常广泛,如用作水泥掺合料、制备混凝土及胶凝体系。何玉龙[13]固定水泥与粉煤灰质量比为1∶4、60%(质量分数,下同)磷石膏、6%石灰、0.2%减水剂,研究了粉煤灰掺加量对硬化体28 d强度的影响,发现抗压、抗折强度均呈先增大后减小的趋势,当掺加量为16%~27%时,其抗压强度为28~30 MPa,掺加量为27.04%时,其抗折强度达到最大值。何玉鑫[20]采用四川绵阳的磷石膏,复掺矿渣、水泥、外加剂制备磷石膏砖,研究了粉煤灰掺加量对其强度的影响规律,得到强度随粉煤灰掺加量增加而逐渐减小的结论。当掺加量为30%时,其28 d的抗压、抗折强度均达到最小值,分别为25.1 MPa和2.1 MPa。Y.B.Li等[6]将煅烧后磷石膏中掺入一定量粉煤灰、石灰,研究了粉煤灰掺量变化对硬化体28 d强度的影响,发现随着粉煤灰掺加量的增加,抗压强度逐渐减小。

图5为不同文献中整组平均抗压、抗折强度与平均误差。从图5可见,粉煤灰对磷石膏基复合胶凝材料抗压强度的影响大于抗折强度,粉煤灰的掺入可提高硬化体强度,但初期强度提高不明显。究其原因:粉煤灰中含有大量的活性SiO2和Al2O3,但粉煤灰掺入早期火山灰效应未能有效发挥,强度增大速率慢,随着养护龄期的延长,粉煤灰的活性得到发挥,发生二次水化反应,提高了后期强度的增大速率。

图5 粉煤灰对强度的影响

2.2 矿渣对磷石膏基复合胶凝材料强度的影响

矿渣具有较高的潜在活性,且其活性易于激发。彭家惠[10]将磷石膏经过高温煅烧形成无水石膏后掺入矿渣,外掺1%K2SO4、3%建筑石膏、5%水泥,研究矿渣掺量对硬化体强度的影响。结果表明,随着矿渣掺加量增加,其抗压、抗折强度均增大,当矿渣掺加量为40%时,其28 d抗压强度为36.6 MPa,抗折强度为6.98 MPa。Y.Huang等[21]将磷石膏干燥、球磨后掺入一定量的钢渣、石灰、矿渣制作磷石膏复合胶凝材料,发现随着矿渣掺加量增加,其抗压强度不断增大,当矿渣掺加量为40%时强度最大。彭志辉[22]将磷石膏与石灰中和后掺入一定量的矿渣,外掺10%水泥、1%NaOH、5%石灰、1%早强剂、0.7%减水剂,置于85℃湿热养护7 h,结果显示强度随矿渣掺加量增加而增大,当掺加量为50%时,其抗压强度达到26.4 MPa,抗折强度达到5.3 MPa。

图6为不同文献中整组平均抗压、抗折强度与平均误差。从图6可见,矿渣能增强硬化体的强度,但过量矿渣将导致强度下降。这是因为矿渣具有潜在活性,能有效提高硬化体强度,但过量矿渣将使硬化体在干燥过程中开裂,导致强度降低[19]。

图6 矿渣对强度的影响

2.3 生石灰对磷石膏基复合胶凝材料强度的影响

田甜[23]将磷石膏与水泥、矿渣(质量比为8∶1∶1)、生石灰混合制作磷石膏胶凝材料试样,当生石灰外掺加量为3%时,其28 d抗折强度与抗压强度均达到最大值,分别为7.2 MPa和39.2 MPa。张毅等[24]使用南京某磷肥厂的原状磷石膏,将质量比为7∶3的磷石膏和矿渣混合均匀后,分别外掺质量分数为4%、5%、6%的生石灰,加水均匀拌合,用10 t千斤顶压制成试件,在一定条件下养护28 d后测其强度,发现当外掺加量从4%增至7%时,其抗折强度从7.7 MPa降至5.8 MPa,当生石灰外掺加量为4%~6%时,硬化体抗压强度从20.3 MPa增至最大值24.2 MPa,从而得出生石灰可以提高磷石膏基复合胶凝材料的抗压强度,但却不利于提高抗折强度的结论。为得到综合性能较好的磷石膏胶凝材料,宜采用4%的生石灰外掺量。刘心中等[14]采用山东某磷肥厂的磷石膏与一定比例的生石灰混合,并采用烘干、球磨等工艺做预处理,外掺粉煤灰及外加剂,改变生石灰的掺入比例制作试件,自然养护28 d,发现抗压强度随生石灰掺加量增加而增加,当掺加量为20%时,抗压强度达到了24.7 MPa,抗折强度为6.63 MPa。

图7为不同文献中整组平均抗压强度与抗折强度及平均误差。从图7可见,在不同磷石膏基复合胶凝材料中,掺入一定量的石灰有利于提高磷石膏基复合胶凝材料的强度,但过量的石灰将导致硬化体强度的降低。究其原因:生石灰的水化产物是Ca(OH)2,它能使磷石膏中可溶磷等有害酸性杂质转变为难溶盐,降低磷石膏中可溶性杂质对磷石膏硬化体的不良影响,使其自然凝结硬化,但当CaO掺加量过多时,会产生过多的Ca(OH)2,使钙硅比过大,降低聚合度,不利于硬化体强度的提高。

图7 生石灰对强度的影响

2.4 水泥对磷石膏基复合胶凝材料强度的影响

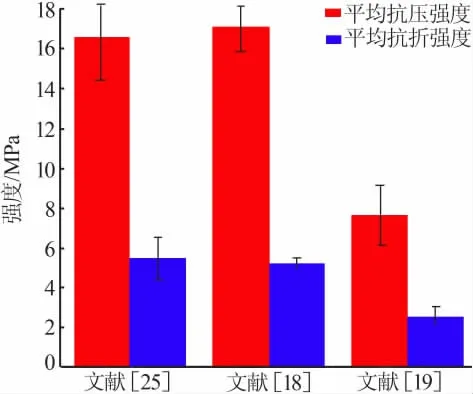

毋博等[18]将磷石膏预处理后置于140℃烘箱中烘干3~4 h,探究不同水泥掺加量对硬化体强度的影响。结果显示,随着水泥掺加量的增加,强度先增大后减小,当掺加量为10%时,其抗压、抗折强度均达到最大值19.84 MPa和6.73 MPa,证明了加入适量的水泥可以增大石膏的强度。朱丽苹[25]采用云南省磷化工副产品磷石膏为主要原料,通过焙烧制备建筑石膏粉,复掺水泥及缓凝剂,研究不同水泥掺量对磷石膏轻质抹灰砂浆硬化体强度的影响,发现水泥掺加量从0增至15%时,硬化体28 d抗压、抗折强度均先增大后减小,当掺加量为10%时,其抗压强度、抗折强度均达了最大值20.2 MPa和5.6 MPa。尹明干等[19]将原状磷石膏加工成半水磷石膏后掺入水泥,研究水泥掺加量从0增至10%时对硬化强度的影响。结果表明,随着掺加量的增加,强度逐渐增大,当水泥掺加量为10%时,硬化体抗压强度达到了最大值。

图8为不同文献水泥掺加量对硬化体强度的影响。由图8可知,掺入适量水泥可提高硬化体的强度,但过量的水泥将导致硬化体强度降低,这是因为水泥可提供碱性环境,当掺合料中含有硫酸盐时,碱性物质将改变掺合料玻璃体结构,产生游离的钙、硅、铝。同时,水泥自身为胶凝材料,当掺入少量的水泥时,产生的水硬性成分可充填硬化浆体内部孔隙,从而提高石膏的强度,但是过多的水硬性成分又会对材料的内部结构产生破坏作用。

图8 水泥对强度的影响

表2综合评论了粉煤灰、矿渣、生石灰、水泥对磷石膏基复合胶凝材料基体强度影响的优劣势。

表2 掺合料对强度影响

3 磷石膏基复合胶凝材料中掺合料建议掺量范围

1)粉煤灰。已有文献主要开展了粉煤灰掺加量占其总掺合料的0~40%时,掺加量对硬化体强度及耐水性影响的研究[4-6,13,20]。当粉煤灰掺加量为10%~30%时,硬化体耐水性较好,当粉煤灰掺加量为0~27%时,硬化体强度较高。因此,粉煤灰建议掺加量范围为10%~27%。

2)矿渣。已有文献给出了矿渣掺量占总掺合料的0~43%时,硬化体耐水性及强度的变化情况[9-11,21-22]。结果表明:当矿渣掺加量为5%~37%时,存在胶凝材料耐水性会随着掺量的增加而增强的现象;当掺加量为37%~43%时,胶凝材料强度会随掺加量的增加而增强。因此,综合考虑磷石膏基复合胶凝材料的耐水性与强度,矿渣建议掺加量为30%~40%。

3)生石灰。 已有文献结果显示[13-15,23-24]:当生石灰外掺加量为4%~13.7%时,磷石膏基复合胶凝材料具有较好的耐水性;当生石灰外掺加量为3%~10%时,磷石膏基复合胶凝材料具有较高的强度。因此,生石灰外掺加量合理范围为4%~10%。

4)水泥。已有研究结果表明[17-19,25]:当水泥掺加量为5%~15%时,存在胶凝材料的耐水性会出现随着水泥掺加量增加而增加现象,当水泥掺加量为0~10%时,磷石膏基复合胶凝材料强度会随水泥掺加量的增加而增大。因此,磷石膏基复合胶凝材料中水泥的建议掺加量范围为5%~10%。

4 结论与展望

1)粉煤灰对磷石膏早期强度贡献较小,其掺加量对磷石膏基复合胶凝材料耐水性影响较大;矿渣掺加量相对较大,能提高硬化体的耐水性和强度;生石灰能有效除去磷石膏中可溶性的杂质,少量的生石灰将引起磷石膏复合胶凝材料的耐水性和强度的改变;水泥对磷石膏基复合胶凝材料耐水性和强度均有明显改善,尤其对后期强度的增长贡献较大,但其掺加量不宜超过10%。2)不同掺合料的磷石膏基复合胶凝材料平均软化系数为0.4~0.9,部分磷石膏基复合胶凝材料仍达不到耐水性材料标准,可通过改变掺合料掺加量来改善其耐水性。3)综合评价粉煤灰、矿渣、生石灰和水泥掺加量对磷石膏基复合胶凝材料的耐水性与强度的影响,本文给出了4种掺合料的建议掺加量范围,分别为10%~27%、30%~40%、4%~10%和5%~10%。目前,磷石膏基复合胶凝材料的研究主要集中在短期力学性能上,其本构关系方面研究较少。因此,有必要开展磷石膏基复合胶凝材料长期物理力学性能及本构模型方面的研究工作,为工程设计及有限元分析提供精确的材料本构模型,为工程实践提供参考依据。