ACP1000核电机组人员闸门制造经验分析

2020-11-20曹桦

曹桦

摘要:核电厂用人员闸门是安全壳的重要组成部分之一,是第三安全边界的一环。其制制造质量将直接影响放射性物质的泄漏量,故必须对其安全边界焊缝的焊接、探伤质量进行严格控制。

关键词:核电人员闸门;焊接;无损检测

一、人员闸门基本信息

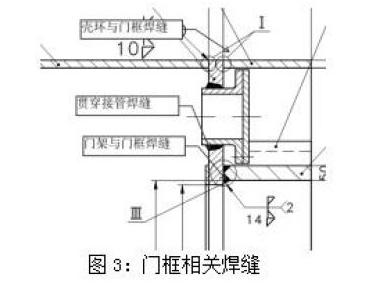

人员闸门和应急闸门结构相同,分别安装在反应堆厂房±0.00m和+7.5m标高。以下统称为人员闸门。人员闸门布置于0m层,中心标高1.15m,安装角度334°;应急闸门布置于7.5m,中心标高8.65m,安装角度318.9°;闸门的内径为2900mm,壁厚26mm,整体长度约为6420mm。人员闸门为钢制筒型结构,贯穿双层安全壳;贯穿筒节预埋在内安全壳上,并与内壳钢衬里焊接。内、外筒节分别与贯穿筒节焊接。在外筒节外表面焊有固定块,与外壳预埋件之间采用柔性连接件密封。筒节两端设置门框,门框上铰接着起密封作用的承压门。人员闸门的开启和关闭壳通过电动或手动的方式由传动部件实现,门体开启方向为面向堆芯右开,门体位于堆芯侧,从而保证内安全壳内部为正压时,门体处于压紧状态。人员闸门三维总图如下:

二、安全边界的焊接

2.1 主要焊缝及形式

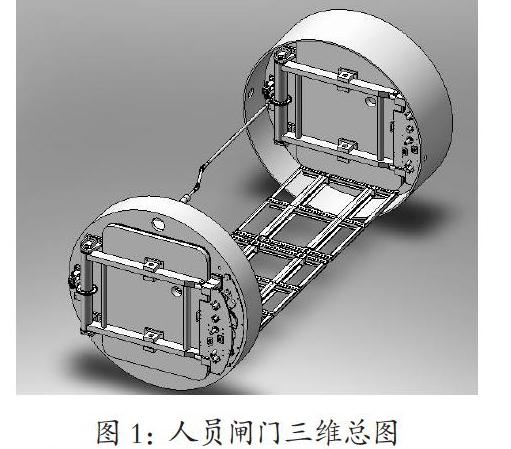

以外筒节为例,筒节部件的主要焊缝包括:壳环卷板后对接焊缝(自动焊)、壳环与门框环焊缝(靠外侧焊缝自动焊)、门框与门架角焊缝、门框与贯穿接管焊缝。焊缝布置见下图:

2.2 焊接方法及材料

人员闸门采用自动焊加手工电弧焊相结合的方法。主要焊接材料包括:1)Q265HR配套焊条J427HR;2)Q265HR配套焊剂+焊丝,H08MnHR+SJ14HR;3)不锈钢焊接材料采用E308L;4)异种钢焊接材料采用E309L。

三、筒节成形加工

筒节壳环采用冷卷加工成形。其主要注意事项如下:1)局部圆度偏差不大于4mm,转开长度偏差为+12mm/0mm。2)筒体焊接时相邻筒节的纵缝距离不小于510mm弧长。

四、筒节的主要探伤

以外筒节为例,筒节部件的主要焊缝包括:壳环卷板后对接焊缝(自动焊)、壳环与门框环焊缝(靠外侧焊缝自动焊)、门框与门架角焊缝、门框与贯穿接管焊缝。各主要承压焊缝完成后的无损检验:1)壳环对接焊缝(有焊接试板):VT+MT+RT;2)门架组焊:VT+DT+MT/PT+UT/RT; 3)密封面板与门框组焊:VT+MT+气密试验;4)门框与壳环焊缝(有焊接试板):VT+DT+MT/PT+UT/RT;5)焊接及焊接试板相关规范按照NB/T20002执行。筒节的探伤是保障筒节焊缝及相邻木材质量的最重要方法,是提前发现缺陷的重要手段,故在制造过程中建议全程对安全边界焊缝的探伤过程进行监督、跟踪,确保其探伤质量符合相关文件要求。

五、筒节热处理

内、外筒节(包括:筒节、门框及法兰等构成的部件)应整体进行消除应力热处理,热处理按照工程技术文件的规定。主要注意事项如下: 1)符合NB/T20002.1,第5章要求;2)350℃以上的范围,加热或冷却速度:符合NB/T20002.6,第8章要求;3)保温时间:符合NB/T2002.1,第5章要求;4)热处理装炉温度不能超过400℃。制造厂应根据上述要求制定消除应力热处理的工艺,并要求材料供应商按照热处理工艺进行模拟消除应力热处理。

六、无损探伤检验经验分析

6.1 前提条件

1)在工作崗位上应当放置有效的、经过批准的执行规程;2)检验人员是资格应当与规程进行比对,资格证必须在有效期内;3)被检区域(焊接接头和材料)表面条件和尺寸必须符合图纸要求;4)探伤设备须在规定时间内进行过校准;5)标定试块应有合格证。

6.2 超声波探伤

1)在下列情况下是否对标定进行了校验,以保证超声系统的标定没有变化:更换操作人员、更换探头、安装了新的电池组、怀疑仪器不正常时;2)操作符合程序规定:探测部位、探测角度、扫查的方向和范围、扫查速度重叠要求;3)超过记录标准的信号是否作了记录。

6.3 磁粉探伤

1)所用磁化方法应符合程序规定;2)被检表面的预处理应满足要求;3)检验介质(铁磁粉类型)应符合程序规定;4)磁场强度应适当;5)整流电流应符合要求;6)磁化时间应符合规定要求;7)对所检区域应至少检验了两次,两次检验中的磁力线应近似垂直;8)覆盖量应满足要求;9)对磁粉积聚较宽的区域应在清洗后作重新检验; 10)应在规定时间内对磁痕作了观察和评定,并及时记录;11)观察和评定被检表面时,所使用照明设备的光照度应符合规定要求;12)磁粉检验后应用合适的方法将残余磁粉清除干净,如需要应对工件进行了退磁。

6.4 液体渗透检验

1)表面清洁度、粗糙度是否符合要求;2)被检工件表面温度,以及环境湿度是否合适;3)环境的光亮度是否满足要求,照度计是否已标定;4)施加渗透剂的方法是否正确;5)渗透时间是否满足规定要求;6)清除残留渗透剂的方法是否符合规定要求;7)清除残留渗透剂后的干燥方法是否符合规定要求;8)施加显像剂的时间间隔是否符合程序规定;9)施加的显像剂是否均匀,厚度是否适当;10)是否在规定时间内对渗透表面作了观察和评定,对显示(如果有)及时进行了记录;11)是否及时清洗渗透剂和显像剂, 最终清洗是否符合要求。

6.5 射线探伤

1)X或者γ射线源是否满足探伤要求;2)焊缝表面是否平整,是否有氧化皮、异物。表面可加工、打磨、喷砂、喷丸等方法;3)射线源的能量是否按照标准选择;4)透照方式(单壁、双壁)是否合理,透照方向、一次透照长度是否满足要求;5)像质计选用、数量、放置位置是否合理;6)射线防护措施是否满足要求;7)被检工件应当有永久性标记,对应底片上应有对应的识别标记。

七、 产品焊接、试板焊接工作先决条件

1)实施产品焊接的焊接人员应当具备焊接安全二级设备的资质;2)自动焊机、手工焊机应当能够满足工艺要求;3)焊接母材、焊材满足设备规格书的要求,且复验合格;4)产品见证件的材料、坡口、探伤、热处理应尽可能随设备本体一同进行;5)有能够覆盖人员闸门焊缝的类型的且评定合格的工艺评定;6)若环境温度低于-10℃不应试焊,被焊件温度应保持在+5℃。为了避免内应力引起裂纹,焊缝焊后要缓慢冷却

八、 坡口要求

1)坡口尺寸。焊缝坡口必须满足图纸要求,不经设计院认可不得随意改变坡口形式;2)加工方法。热切割后必须采用机械加工的方法去除热影响区,并加工出坡口;3)坡口探伤。核级承压焊缝待坡口加工完毕后需要进行无损检测,采用DT+VT+PT/MT;4)焊接部位焊前检查机清洁。焊接之前必须对组对完成的坡口进行检查,确认组对结果是否满足图纸要求。同时检查待焊接部位是否清洁,是否存在气孔、裂纹等可能影响焊接质量的问题。

九、焊接过程注意事项

1)焊接过程中,每一道焊缝去除焊渣后应进行外观检验;2)容易影响下一焊道正确施焊的任何缺陷应将其清除干净;3)表面可见的裂纹和气孔应采用凿切、打磨或铣削的方法清除;4)打磨时控制连续打磨时间,不得出现过热区,特别是奥氏体不锈钢;5)对于承载焊缝,应当采用窄焊道焊接(焊条摆动范围不大于焊条芯直径的三倍);6)焊道表面应连续,厚度均匀,并与临近焊道的表面圆滑过渡。

十、 焊缝表面加工

1)焊缝表面应在焊后进行加工以满足无损检测的要求;2)超出图纸所示公差的焊缝余高应打磨或机械加工到其公差范围内。焊缝余高应满足下表要求为:封底焊縫:正面≤1/10焊道宽度+1mm(最大5mm);背面:1/10焊道宽度+1mm;无封底焊:正面≤1/10焊道宽度+1mm(最大5mm);背面:e/20+0.5mm,最大值为1.5mm(e为管道名义厚度)(e>10mm时,余高最大不超过2.5mm)

十一、 焊缝的目视检查

1)目视检查按照NB/T20003规定进行;2)错边:焊缝错边按照NB/T20001的要求;3)焊瘤:焊缝余高处不应有任何焊瘤;4)凹坑:除仰焊焊缝外,其他焊缝不应有凹坑。对于仰焊焊缝,凹坑不大于0.5mm;5)未焊透:不应有任何未焊透;6)咬边:不应有任何咬边,若出现咬边,应打磨去除,必要时进行补焊。在焊缝和相邻表面之间出现不连续性,其形式为沿着焊缝平滑过渡的凹坑的情况下,目视检测不能够确定是否咬边时,应采取以下措施:a.用打磨方法修正焊缝,应在打磨的过程中清除这些凹坑、b.当焊缝可以保留焊后状态的情况下,只需将在以后的渗透检测或磁粉检测中发现的不合格的缺陷修整清除。

十二、装炉温度

装炉的温度取决于设备的结构设计,特别是取决于热应力引起的危险变形。装炉温度不应小于400℃或根据设备情况取更低的装炉温度。

十三、防变形措施

监造人员在设备进入加热炉之前应当检查设备及部件是否设置了合理的防变形措施。并对热处理后的尺寸进行测量,以保障尺寸满足图纸要求。

十四、设备包装及运输注意事项

1)总体包装。K项目人员闸门外径达2.9m,且内部安装有复杂的传动、齿轮、链轮系统。故总体包装必须采用钢结构,且应当增加夹持块用以将人员闸门筒体与包装底座固定,防止在运输颠簸中设备发生位移;2)密封面防护。人员闸门密封面表面精度高,在包装时必须采取防护措施,以避免划伤。建议在涂抹润滑脂后用油布贴面,同时采用木板做硬防护;3)防潮措施。人员闸门各部件多为碳钢材料,且运往现场需要长时间海运。故包装时必须采取防潮措施。建议用锡纸包装袋进行密封包装,内部摆放适量的干燥剂,干燥剂需确保不会散落。

十五、结束语

核电作为清洁能源的形式之一,是人类解决能源问题的重要手段。我国新一代华龙一号机组正在建设中,做好华龙一号相关设备的研发、制造、调试是将华龙一号推向世界的重要保障。